- 制浆废液提取系统的控制实现及优化

-

企业: 控制网 日期: 2003-11-02 领域: 电源 点击数: 1442 徐琳芳,薛钧义,于咏梅

1 引言

目前,国内很多制浆造纸厂还是采用基于简单机械设备的传统生产加工方式,或者采用集中式控制系统,这些方式只能适用于小型控制任务,可靠性较低,承受负荷能力小,数据处理慢,生产效率也较低。江门甘蔗化工厂(集团)股份有限公司为进一步提高生产能力,以满足市场需要,对纸浆筛洗及红液提取工段进行技改,引进国外先进的纸浆生产设备,全套改造生产流水线,并开发了基于西门子目前最先进的“全集成自动化”过程控制系统PCS7的集散控制系统,这是国内首次将西门子的过程控制系统PCS7应用于甘化行业中,改造后的系统生产能力从原来的170吨/天提高到255吨/天,提高了技术水平和劳动生产率,节约了能源,降低了消耗,保障了生产的可靠性、安全性。该系统的投入运行,不但实现了纸浆筛选和洗涤两个基本过程的工业自动化控制,更重要的是达到了蒸煮废液即红液的高浓提取和回收利用的目的,改变了传统纸浆加工过程中将红液作为废液排弃的状况,既保证了纸浆的高度洁净,又使红液中的化学药品与热能得到综合利用,变废为宝,同时解决了制浆厂蒸煮废液污染环境的重大问题,该项目成为国家环保改造项目。

2 工艺简介

整个制浆工艺流程包括原料贮存、备料、蒸煮、筛选、洗涤和漂白六个基本过程。红液提取生产线DCS自动化测控系统主要完成两个环节:废液提取和纸浆筛选洗涤。工艺流程如图1所示。

图1 纸浆筛洗及红液提取工艺流程图本系统采用的是奥地利ANDRITZ公司的先进纸浆筛洗设备。该设备具有纤维原料损失少,杂质剔除效果好,纸浆洗涤洁净度高,水、电、汽消耗少的特点。纸浆筛选工段粗筛系统主要由一段除节机、二段除节机、高浓除砂器等设备组成,从两个放浆锅出来的不同原料的蒸煮浆经混和浆池混和后,进行粗筛,完全除去树脂、泥沙、碎石、铁屑等非纤维性杂质和粗纤维束、木节等粗大纤维性杂质,良浆送入精筛系统中的一段压力筛;尾渣进入中浓水力碎浆机,经碎浆后送往它处再利用。纸浆筛选工段精筛系统主要由一段压力筛、二段压力筛、三段压力筛和低浓除砂器等设备组成,对粗筛得到的良浆进行精选,最大效率的除去纤维性杂质,良浆送入洗涤工段中的双网压滤洗浆机(TWWP),它是洗涤工段的主要设备,完成逆流置换洗涤,压榨脱水的工作,用温水将红液从良浆中置换出来,尽量与纸浆分离,以保证纸浆的洁净,并使红液保持尽可能高的浓度,以利于回收利用。经脱水后的浆层进入螺旋输送机,预稀释后送入除砂系统。除砂系统包括四级锥形除砂器,进一步除去良浆中的细小泥沙,浓度由高到低,净化后送至多圆盘浓缩机进行脱水浓缩,再加水稀释保证浓度达到漂白工段要求,储存在贮存浆池,供漂白工段使用。

3 总体控制策略

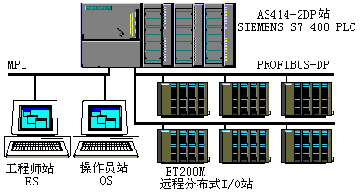

本制浆废液治理技改工程DCS测控系统实现分散控制,集中监控管理的工作模式。系统结构如图2所示。

图2 纸浆筛洗及红液提取DCS系统结构图整个系统分别由1个AS(自动化系统)控制站,工程师站(兼作操作员站)和操作员站组成。AS控制站以西门子的S7-400可编程控制器作为核心,具有速度快,内存容量大,安全可靠性强的特点,下挂6个ET200M远程I/O站,采集现场智能仪表数据信息,选用专门的有源背板总线,具有带电热插拔特性,大大提高了系统的可用性和灵活性。其中一个ET200M远程I/O站配有一个通讯处理器CP340,中控室配置有一台大型模拟控制屏,利用此通讯处理器的RS232串行接口实现模拟屏与控制器的通讯,提供动态显示生产流程实时信息及故障报警功能。操作员站完成现场监测控制与管理,包括用户管理、工艺流程显示、控制操作、参数修改、故障报警显示、数据归档及历史趋势图显示、报表及报警打印。整个系统采用两层网络结构,实现数据传输。AS控制站与工程师站、操作员站之间采用MPI系统总线,工程师站和操作员站配有通讯卡CP5611,提供MPI/DP接口。S7-400控制器与远程I/O站之间采用PROFIBUS-DP现场总线通讯。整个DCS测控系统又可以通过标准以太网与公司的企业管理网连接。

该测控系统采用西门子公司最先进的过程控制系统PCS7作为自动化系统的软件平台。具有以下优点:采用模块化结构,由多级部件组合而成。功能覆盖分散过程控制级、集中监控管理级和通信部分,提供了进行集散控制系统配置时的最优支持。融入现场总线技术,将PLC真正融入到DCS中,实现了集成过程控制。开放性强,具有较高的可扩展性和可联接性,灵活性大。

因为该系统是对整个生产线的控制,工艺较为复杂,控制对象又多,所以控制回路之间联锁关系复杂,通过互锁信号建立之间的关系。同一类型的被控对象自身完成的基本控制相似,根据这一特点,采用模块化的编程思想,编写PID、电机、开关阀标准控制模块,利用PCS7特有的连续功能流程图(CFC)编程环境,分别在模拟量、电机、开关阀控制程序中调用各功能模块。CFC编程基于面向对象技术,以功能块为基础进行程序开发,功能块包含在元件库中,当调用功能块时,生成含局部数据的实例数据块(Instance Data Block)。

4 几个关键控制问题的实现及优化

(1) 风干浆产量的控制

本系统改用国外先进的制浆设备系统,采用集散控制系统进行自动化控制,目的在于提高纸浆的产量和质量,所以产量和质量是衡量自动控制效果的一个重要指标。要保证杂质剔除率高,纤维损失少,生产效率高,各筛洗设备的进浆、出浆和稀释水流量、浓度都必须按照设备筛洗效率进行严格配比和精确控制。根据工艺要求,采用比值加多级串联控制方法。

本系统产量范围在0~170吨/天,设计产量为255吨/天,要使双网压滤洗浆机出来的风干浆达到设定的产量值,必须保证TWWP的上浆浓度和流量达到要求值,因为产量由纸浆流量和浓度决定。一段压力筛段流程示意图如图3所示。

图3 一段压力筛段流程示意图生产中首先给定产量的设定值和上浆浓度的设定值,为了达到期望值,必须控制上浆流量。这里根据产量的设定值,反算出TWWP进口流量,该流量又是一段压力筛的良浆出口流量,对其的控制又是通过控制一段压力筛的良浆进口流量和稀释水进口流量来实现的,计算出的TWWP进口流量加上一段压力筛尾浆出口1实际流量和尾浆出口2实际流量得到的总流量,按一定的配比关系进行运算作为一段压力筛良浆进口流量和稀释水进口流量的PID控制的外部设定值(SPR),从而达到控制产量的目的。

这里,一段压力筛良浆进口流量和稀释水进口流量控制回路采用不完全微分的PID控制算法,其它大部分流量、浓度、液位和压力模拟量的控制都采用此算法。该算法实用、有效,加入了惯性环节,以克服完全微分的缺点。其传递函数表达式为:

(1)

(1)

不完全微分的PID位置算式为:

(2)

(2)

其中 ,

,  ,

,  ,

,

式(1)、(2)中,u(k)为第k次调节器的输出,e(k)为偏差信号,KP为比例系数,TI为积分时间常数,TD为微分时间常数,KD为微分增益。在偏差信号送入PID调节之前,进行了标准化处理,变为0~100之间的数,变换公式为:

(3)

(3)

其中,SP为设定值,PV为过程值(测量值),PVHR为过程值上限,PVLR为过程值下限,可以人为设定。输出也为0~100之间的数,经过工程量变换,得到实际物理意义的值。这里的PID输出与现场阀门开度的位置一一对应。

一段压力筛良浆进口流量控制回路是在满足一段除节机出口水泵和一段压力筛出口水泵启动的条件下才开始PID调节的,调节前输出保持为零。在调试过程中发现,当此控制回路满足条件开始工作时,输出从0开始变化,初始阶段阀门调节动作大,这样产生的流量波动大,影响系统的平衡。所以,对此进行了优化,程序中增加了一个强迫值输入,作为手动给定输出,不经过PID调节,直接控制阀门开度,在一段除节机出口水泵和一段压力筛出口水泵都启动后的一小段时间内给定阀门开度35%,然后阀门开度再由PID调节控制,这样,PID的输出初始值由原来的0变为35%,在此基础上开始调节,保证在目标范围内进行PID调节,提高了控制精度和速度。在生产过程中,一段除节机出口水泵会因为工艺要求的联锁关系或故障而停机,此时意味着无良浆向后继部分送出,后继部分应该做出相应的反映。所以增加了联锁关系,通过在程序中增加手动给定信号来实现对输出的直接控制。在一段除节机出口水泵停机的最初一段时间内,禁止PID控制,一段压力筛稀释水流量控制回路、一段压力筛尾浆出口1流量控制回路和尾浆出口2流量控制回路的手动给定值作为输出控制阀门开度,保证后继部分处理完之前流入的浆;这段时间过后,自动回到PID控制。

(2) 红液浓度及温度的控制

红液提取是该系统主要解决的一个问题,提取出的红液要达到一定的温度和浓度,从而减少后继红液蒸发工段的工作时间,节约能源,此过程是通过双网压滤洗浆机完成的。先进行预脱水形成浆层,再利用真空吸水原理完成四次逆流置换洗涤过程;然后浆层借着压力进行脱水和吸水式洗涤;最后通过三个线压区压至最高干度,从而得到高的抽提洗涤效率。在逆流置换过程中,用洗涤水置换出红液,既要尽可能的洗净纸浆,又要保证提取出的红液的一定浓度,所加的洗涤水量要严格控制。按照每吨风干浆需要多少升洗涤水来计算洗涤水的流量的外部设定值,进行洗涤水流量PID调节。提取出的红液的温度要控制在60℃左右,所以要用至少60℃的洗涤水作为置换水。

(3) 水力碎浆机内浆浓度的控制

二段除节机和三段压力筛排出的尾渣一般还携带了一些粗大纤维性物质,可经过再处理用于加工粗纸,以节约资源。尾渣送入水力碎浆机,加水稀释,利用水力碎浆机体内的旋转叶轮搅拌切割,将大而粗的木节或草节打碎,为了能让旋转叶轮达到最佳的切割效果,水力碎浆机内尾浆的浓度必须控制在合适的大小,既不会使浓度太大造成旋转叶轮的负荷加大,无法充分切割,也不会使浓度太小造成旋转叶轮触及不到需要切割打碎的粗大物质。本系统水力碎浆机内尾浆浓度设计值为8%,是通过控制尾渣累积时间来实现的。三段压力筛排出的尾浆的浓度较大,一般为21%,流入水力碎浆机尾渣表面分布不均匀,测得的水力碎浆机内尾浆的液位值不准,所以要打开入水阀加白水稀释,并且间歇式的运行搅拌电机进行均匀搅拌,运行时间通过定时器控制;尾渣不断流入水力碎浆机,待达到一定浓度,连续运行搅拌电机一段时间,进行碎浆,随后打开出口阀排渣,同时打开稀释水阀加水稀释,保证出渣口不被堵塞,顺利排渣。在调试过程中根据实际情况对一些定时器的计时时间进行了整定和优化,将尾渣累积时间定时器的计时时间加长,以提高浓度,随之将搅拌电机搅拌时间定时器的计时时间和碎浆时间加长,碎浆效果明显变好,从而排渣堵塞现象也减少了。

(4) 组群的启停控制

为了保证生产流水线的连续运行和系统的均衡,在正常全线生产过程中,生产线上的设备必须严格按照一定的顺序开机与关机。这里将现场的电机、泵和开关阀按工艺特点分组,进行群组启停控制。在整组设定为自动工作模式时,手动启动该组运行或停止信号,该组内设备按固定的顺序自动依次启或停。为了更加符合工艺和现场的要求,保证生产流水线的通畅,方便操作,保护设备,在优化过程中程序里增加了组与组之间的联锁关系,在除砂段组启动后,脱水浓缩段组自动启动;在脱水浓缩段组停止后,除砂段组自动停止。这里,利用PCS7特有的顺序功能流程图(SFC)作为群组启停程序的实现方法。SFC是将一种图形编程,顺序控制的单元按控制要求放在流程中,只用将注意力集中在转移条件的配置方面,程序结构清楚;同时无需任何额外的编程,生成的SFC流程图可以在WINCC人机界面组态软件开发的监控画面上显示,供操作员使用和监控。

5 结语

本制浆废液治理技改工程DCS测控系统2002年10月底成功投入运行,实现了全线的监测及控制。系统运行稳定、纸浆的筛选和洗涤控制效果好,极大地减轻了生产操作的难度和强度,提高了生产的安全性、管理水平、产品产量和质量,取得了显著的经济和社会效益。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)