- 浅谈控制系统调试

-

企业: 控制网 日期: 2003-11-02 领域: 电源 点击数: 1591 魏光恩

洛阳化纤工程包括芳烃抽提、PX(对二甲苯)、PTA(对苯二甲酸)、PET(聚酯)四套装置,它全部引进国外的成套设备,控制系统分别选用日本横河公司的CENTUM-CS和美国HONEYWELL公司的TPS等DCS,联锁采用多套PLC(可编程逻辑控制器)来实现。所有装置在2000年6月全部建成投产。我们在四个多月时间内,优质、高效地完成了所有控制系统,共一万多个各种回路的安装、调试任务,保证了所有装置开工的一次成功。本文就系统调试中应注意的问题进行介绍。

◆ 系统硬件功能测试

目前几乎所有的DCS和PLC在设计中,对主要的硬件部分,象控制器、通讯网络都采用冗余配置。当连续执行的诊断检测到重要硬件部分故障时,自动切换到备用部分,同时将报警信息传送到操作站上报警,一般进行冗余配置的硬件部分主要有:

(1) 控制器(CPU)及配套卡件,如电源卡、通讯卡等;

(2) 通讯网络,如TPS系统的LCN和UCN网络、I/O LINK电缆,CENTUM-CS系统的V网、RIO总线等;

(3) 供电单元,DCS供电均采用双电源模块;

(4) 重要模块,如TPS系统的NIM(网络接口模块)等;

(5) I/O卡件,对于CENTUM-CS,其每个卡件对应于单个通道,设计中无此项选择。但对于TPS系统,每个卡件至少连接8个信号,最多连接32个,为了将单个通道故障的影响降至最小,对重要回路所在的卡件,一般选择冗余配置。对每套系统,这些功能在设备出厂前都经过了严格测试,并提供了测试报告。但是设备经过长途运输、现场施工,尤其对初次接触DCS的使用者而言,一定要进行该项工作,一方面做到对这些功能心中有数,同时可了解硬件故障时的报警方式及信息,为以后维护中判断和处理故障(例如在线更换卡件、模块等)积累经验。

◆ I/O(输入/输出)通道测试

在现场仪表信号连接到系统对应的通道以前,要对DCS和PLC的所有I/O通道进行测试,即回路单校,要测试的通道主要有以下几种:

(1) 模拟输入

要测试某一个通道,从机柜端子排相应端子上用标准仪器送入要求的信号类型(一般为4~20mA),根据设计及组态的工艺量程来判断DCS上显示的该点测量值是否正确,并计算出相对误差,一般DCS测量回路要求的误差小于0.1%。如果某一个回路不通或偏差太大,要检查组态的通道号与送入信号的端子是否对应或检查回路中间接线是否牢靠,对某些信号(例如热电阻输入),如果接线松动,可能导致显示误差大,最后检查输入卡件是否损坏。

在输入通道测试前,要注意判断该输入信号的供电方式,对某些仪表(例如质量流量计),它采用外部220VAC供电方式,其输出信号不需要通道提供24VDC电源,如果接线不正确,可能会导致卡件或模板烧毁。

(2) 模拟输出

在信号输出端子上连接电压表,并从操作站该点的输出位置改变输出值(范围0%~100%),检查输出电压是否正确(1~5VDC)。尤其要注意,当现场控制的是风关阀(故障时阀开)时,若DCS上给出的是100%信号(即要求阀全开),对应的输出电压应为1VDC,0%对应的电压为5VDC。(3) 数字输入输出

对数字输入输出信号而言,由于这些信号在进入DCS前或从DCS输出到现场前均经过隔离继电器,因此,在判断DCS上显示信息和现场连接的触点是否正确时,要注意检查选用的继电器触点是否正确。

◆ 控制回路功能测试

(1) 单回路调校

对单回路,测试时主要检查回路的控制功能,例如正反作用方式、参数设定、测量跟踪以及其它一些特定功能(输出限位等),对于回路P、I、D参数设定最好在回路投用时,根据实际工艺状况来整定。

(2) 复杂控制回路调校

化工装置尤其PTA装置中设计的复杂回路较多,这些回路所连接的现场仪表及控制元件很多,完成的功能千差万别,加上调试期间现场工艺状况均达不到实际使用条件,因此调试的难度很大,暴露出的问题也最多。这就要求参与调试人员在开始前要对工艺流程及控制原理非常清楚,对回路组态方法及过程也要熟悉,调试中要遵循以下原则:

a.要先部分再整体进行调试。即先把整个复杂回路按功能分成若干部分,先对每个部分的功能进行测试,看是否满足要求,如果一切功能正常,再逐步将两个块合并起来调试,并依次类推,最后将所有模块连接起来作为一个整体,按工艺投用顺序操作,然后通过改变输入值看回路的动作是否满足工艺要求。

b.调试顺序要从后向前,即从最后一个模块或单回路开始,逐步向前。

c.涉及到联锁的控制部分要分开进行调试,控制回路调试时,要先把联锁条件强制为正常,最后调试联锁部分。

d.要充分考虑到工艺投用复杂回路的无扰动切换,这是组态过程中最容易忽略,也最重要的环节。尤其当使用较多的计算、比值等中间模块时,由于这些模块本身并没有跟踪功能,组态时要考虑这些因素,以保证回路正常使用时无扰动进行手、自动切换。

e.要充分保证工艺人员对回路操作的方便。

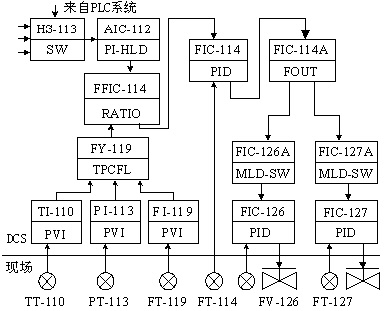

图1为PTA装置氧化反应器进料的控制回路模块连接图。该回路以氧化反应所需的空气进料控制为主回路,通过比值调节,来控制反应浆料的进料量,最终达到充分反应。在调试时,首先对FIC-126、FIC-127两个单回路进行调试,然后调试串级主回路FIC-114,中间模块FIC-114A、FIC-126A、FIC-127A因为是不可操作模块,不需要进行调试。但是当FIC-126和FIC-127在非串级方式下,FIC-126A和FIC-127A输出分别跟踪FIC-126和FIC-127回路的测量值。当这些功能调试完成后,将FIC-126、FIC-127和FIC-114均放在串级方式下,进行FY-119和FFIC-114功能块及回路测试,其中FY-119为温度、压力补偿模块,它通过TI-110和PI-113的当前值来修正FI-119的测量值,在补偿功能测试完成后,将FFIC-114投串级(设定值不变),待回路稳定后,通过输入信号变化,观察FFIC-114回路以及FIC-126、FIC-127回路输出的变化,并最终确定比值功能是否满足工艺要求。然后,根据输入的不同,测试选择模块HS-113的功能。最后将整个回路连接起来,根据工艺正常投用顺序,将回路逐步投用,并模拟输入的变化,测试控制功能。

图1 PTA装置氧化反应器进料控制回路模块连接图注意:该回路中,在FIC-114非串级方式下,一定要考虑到FFIC-114比值的输出对其回路测量值的跟踪功能,否则,该回路从手动切换到自动方式时,如果测量值与设定值不一致,回路输出急剧变化将引起生产状况的大范围波动。

◆ 联锁系统调试

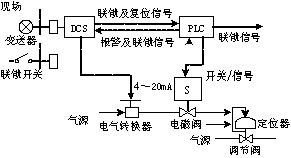

化工装置中,一般情况下参与联锁的信号多,逻辑复杂,设计中将联锁逻辑一般放置在大规模PLC内实现,同时,对一些重要的调节阀在故障情况下的联锁动作,采用PLC和DCS来共同实现,如图2

所示。

在设备或工艺状况异常情况下,PLC发出联锁信号,使电磁阀失电,切断调节阀气源,使调节阀动作到安全位置;同时,PLC将联锁信号送到DCS中,通过内部逻辑使该回路输出为0%或100%,同样达到安全联锁的目的,从而实现安全联锁的双保险。

图2 联锁逻辑控制原理图化工装置所包含的工艺过程及转动设备很多,就每台设备或工艺过程而言,都设计有自己相对独立的联锁逻辑,但就整个装置而言,联锁是一个整体,当某一部分联锁动作时,可能会导致另一个或多个联锁动作,可以说几乎所有的联锁部分都交织在一起。因此,联锁调试过程中,如果方法不当,不但会大大增加调试时间,而且极易造成条件遗漏,甚至当涉及的条件和逻辑块较多时,调试人员将不知从何下手。通过这几套联锁系统的调试,我们认为要遵循以下原则:

(1) 以设备或工艺过程为单位,将装置联锁划分为若干部分,并逐个进行调试,将来自于另一个联锁部分作为输入目的信号(可能是上一个联锁部分的输出信号),且作为一个普通信号进行处理,其状态变化所涉及的输入条件不随该联锁部分进行调校。输入输出给信号或测量也要在隔离继电器后面的端子排上进行。对重要的联锁条件,一般设计有旁路开关,旁路功能也要一并测试。

(2) 测试前要通过信号线短接、模块强制、信号旁路等手段,先模拟设备或工艺过程的正常运行状况,然后逐个条件进行测试,要注意判断输出信号与现场要求的联锁信号是否一致。

(3) 对于转动设备的控制,例如泵、机组等,启动或停止命令要先送到MCC(电气控制中心),控制变频器动作。由于仪表控制和电气控制部分属两个专业,设计不是一个部门完成。测试中一定要注意信号连接的位置以及信号线上标注的位号是否一致(便于以后查找故障),这方面出现的错误最多。另外要注意信号的类型,对大部分转动设备而言,控制系统发出的启动命令是一个触点闭合信号,装置联锁时触点断开;但是另外有一些设备,启动命令是一个脉冲信号,输出的高电平信号仅持续几秒钟时间,停止命令通过另一组触点来完成,调试中要和电气人员结合,看两边选择的信号类型是否一致。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)