- 浅谈现代PLC的优势特点

-

企业: 控制网 日期: 2003-11-27 领域: PLC&PAC 点击数: 1193 张桂苓

在工业自动化领域,可编程控制器(PLC)作为自动控制的三大技术支柱(PLC、机器人、CAD/CAM)之一,成为大多数自动化系统的设备基础。由于综合了计算机和自动化技术,使它发展日新月异,大大超过其出现时的技术水平。它不但可以很容易地完成逻辑、顺序、定时、计数、数字运算、数据处理等功能,而且可以通过输入输出接口建立与各类生产机械数字量和模拟量的联系,从而实现生产过程的自动控制。特别是超大规模集成电路的迅速发展以及信息、网络时代的到来,扩展了PLC的功能,使它具有很强的联网通讯能力,从而更广泛地应用于众多行业。其主要应用的技术领域有:

Ø 顺序控制

顺序控制是PLC最基本、应用最广泛的领域。由于它具有编程设计灵活、速度快、可靠性高、成本低、便于维护等优点,所以在实现单机控制、多机群控制、生产流程控制中可以完全取代传统的继电器接触器控制系统。如:有色冶金行业的冶炼厂和选矿厂的物料输送及配料、井下采矿皮带输送系统、选矿厂球磨机及各润滑站系统、冶炼厂余热锅炉振打系统、电收尘输灰系统、冶炼厂转炉本体联锁和加料系统等,其它行业如汽车生产线、印刷机械、加工机床、包装机以及日常生活的电梯控制等。

用于顺序控制的PLC编程语言既不同于高级语言,也不同于汇编语言,它是面向现场、面向问题、面向用户的简单直观的程序控制语言。它可分为逻辑型和动作型两大类。前者可由传统的继电器电路变换而来,如梯形图;后者由机械设备动作变换而来,如流程图。梯型图同继电器电路相似,易于掌握,便于维修。在顺序控制中应用的较为广泛。即使不经过特殊的培训,一般工程技术人员也能很快掌握。

Ø 过程控制

以往对于过程控制的模拟量均采用硬件电路构成的PID模拟调节器来实现开、闭环控制。而现在完全可以采用PLC控制系统,选用模拟量控制模块,其功能由软件完成,系统的精度由位数决定,不受元件影响,因而可靠性更高,容易实现复杂的控制和先进的控制方法,可以同时控制多个控制回路和多个控制参数。例如生产过程中的温度、流量、压力、速度等。

Ø 位置控制

PLC可以支持数控机床的控制和管理,它的功能是接受输入装置输入的加工信息,经处理与计算,发出相应的脉冲给驱动装置,通过步进电机或伺服电机,使机床按预定的轨道运动,以完成多轴伺服电机的自控。

Ø 生产过程的监控和管理

PLC可以通过通迅接口与显示终端和打印机等外设相连。显示器作为人机界面(HMI)是一种内含微处理芯片的智能化设备,它与PLC相结合可取代电控柜上众多的控制按钮、选择开关、信号指示灯,及生产流程模拟屏和电控柜内大量的中间继电器和端子排。所有操作都可以在显示屏上的操作元件上进行。PLC可以方便、快捷地对生产过程中的数据进行采集、处理,并可对要显示的参数以二进制、十进制、十六进制、ASCII字符等方式进行显示。在显示画面上,通过图标的颜色变化反应现场设备的运行状态,如阀门的开与关,电机的启动与停止,位置开关的状态等。PID回路控制用数据、棒图等综合方法反映生产过程中量的变化,操作人员通过参数设定可进行参数调整,通过数据查询可查找任一时刻的数据记录,通过打印可保存相关的生产数据,为今后的生产管理和工艺参数的分析带来便利。

Ø 网络特性

PLC可以实现多台PLC之间或多台PLC与一台计算机之间的通讯联网要求,从而组成多级分布式控制系统,构成工厂自动化网络。

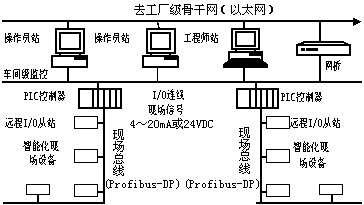

(1) 通过通讯模块、上位机以及相应的软件来实现对控制系统的远距离监控。如图1所示。

图1

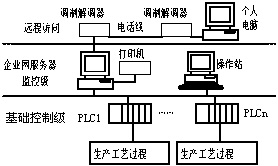

(2) 通过调制解调器和公用电话网与远程客户端计算机相连,从而使管理者可通过电话线对控制系统进行远距离监控。如图2所示。

Ø 融合现场总线技术

现场总线技术是当前工业自动化的热点之一。PLC采用现场总线后具有以下优点:

(1) 互操作性 不同厂家的多个设备可以工作在同一个系统中,并实现信息交换,从而使用户可以自由选择不同厂商所提供的设备来集成系统。

图2

(2) 控制的可靠性提高 把控制功能转移到现场,由于现场总线设备的智能化、数字化,使控制更快、更准确。

(3) 降低安装费用 采用现场总线连接多个设备,大大减少了电缆、接线端子、电缆桥架的用量。从而减少了设计、施工的工作量。

(4) 控制系统便于维护 现场总线设备本身具有自诊断能力,并通过数字通讯将有关诊断维护信息传送到控制室,设备维护人员可以查询整个生产设备的运行、维护、诊断信息,以便快速查找和消除故障。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)