- 连续酸洗生产线上的闪光对缝焊机

-

企业: 控制网 日期: 2003-11-27 领域: PLC&PAC 点击数: 1559 何 凯

1 引言

闪光对缝焊机由德国MIEBACH公司生产制造,主要用在冶金工业的带钢连接,实现生产的连续性。四川攀枝花冷轧厂酸洗机组焊机主要特点是控制精度高、性能稳定。焊机控制系统由专为焊机设计的MIEMATIC205(以下简称M205)控制系统和西门子S5-115U控制系统组成。

2 控制系统

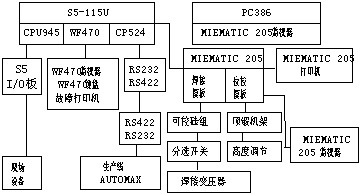

2.1 M205控制系统(系统控制框图如图1所示)

(1) M205控制系统完成焊接电流和顶锻机架的位置控制。其硬件分4个部分。

① PC监控显示的串行接口RS422 焊接过程显示;焊接程序参数优化;焊接参数记录;高度调节标定。

② 焊接模块 PLC控制信号;可控硅功率组控制;电流、电压、温度测量;测量顶锻机架位置的一个增量编码器的控制;比例阀的控制/调节触发。

③ 位控模块 PLC控制信号;高度调节位置控制;出口移送装置位置控制;触发比例阀、行程阀。

④ 接收PLC数据的串行口 模拟数据记录。

图1 焊机控制系统框图

(2) 控制/显示功能全部在M205监视器上实现。对焊接电流和顶锻机架位置进行控制,要求控制系统具有响应速度快、数据处理能力强、计算精度高的性能。M205控制单元CPU中使用了PIODER微处理器并充分利用了用户公用内存,具有32位数据处理能力;M205控制系统的KAMATEG编程语言可以集合用C语言编写的程序。所以它能实现比较复杂的实时控制。在该控制系统中共有490个焊接程序对焊接电流和顶锻机架位置进行控制。一个焊接程序包含一次焊接过程所需要的所有参数,焊接前由从PLC数据口传送来的带钢参数选择焊接程序。自动时,这些参数从生产线传送过来;手动时,由焊机操作工用键盘输入。这些参数有:带钢宽度、带钢厚度、材料号、记录号。

M205控制系统具有在线和离线两种操作方式。

① 顶锻机架位置在M205监视器上用条形图和文本显示,共有9个位置。

② 焊接过程的操作方式 焊接过程中的电流设定值。离线方式对焊接程序及焊接参数、专用数据进行处理;

③ 记录 对最后50个焊接程序参数的记录进行显示、打印输出、存盘。

④ 焊接程序 对M205中490个焊接程序进行编辑、删除、拷贝。如果焊缝质量不好可以修改焊接程序中的相关参数,焊接程序中的参数包括顶锻机架在焊接过程中的各个阶段距机架的距离设定值、点火速度(即点火期间顶锻机架前进的速度)、电流增加值(即焊接过程电流增加期间连续增加电流的设定值)、电流设定值(即点火开始的电流值)、点火操作相位(即点火期间的焊接电压)、顶锻电流时间(即保持焊接电压的时间)。

⑤ 归档 对PC机上的490个焊接程序进行存盘或调用。

⑥ 专用方式 对专用数据进行存盘、编辑、打印输出。焊机正常工作后,一般不修改专用数据。这些数据包括出口移送装置稳定时间及增量、顶锻机架增量、顶锻机架手动前进/后退速度、顶锻机架返回原始位置的速度、高度调节稳定时间、误差范围及增量、主电源频率及相关操作的实际控制范围参数。可控硅控制的第一个半波延时,由M205调节参数的PID控制器电流调节参数。

2.2 西门子S5-115U控制系统

S5-115U控制系统完成对焊机液压、润滑、冷却、压缩空气系统的控制,对焊机设备动作的控制,与生产线及M205的通讯。它主要由WF470、CP524和CPU945三部分组成。

(1) WF470作为S5-115U的一个有效的I/O设备,是安装在S5-115U上的一个模板。它自带键盘、显示器、微处理器和内存,可以处理过程数据和映象显示。

(2) CP524通讯处理器完成S5、M205、生产线之间的通讯任务。

(3) CPU945接收现场进来的输入信号,经过处理后由PLC发出命令控制焊机各设备的运行。PLC有两种编程语言,即STEP5(逻辑控制部分)和GRAPH5(顺序控制部分)。

(4) CPU945硬件包括电源模板PS951、中央处理器CPU、通讯处理器CP、I/O模板、接口模板、智能I/O模板、CPU处理器、控制面板上的指示灯和控制开关。

CPU945控制面板上的指示灯状态的意义见表1。

(5) 测试控制程序

焊机的控制程序都存储在CPU的RAM中,PLC运行时,CPU把全部控制程序从RAM拷贝到内部存储器中。电源故障时,控制程序被存储在PLC的外部EPROM中;数字输入/输出的信号状态存储在CPU的“过程映象”中,过程映象是CPU RAM中的保留区;标志是存储信号状态的内存位置,RE方式掉电后标志不丢失,NR方式掉电后标志将丢失。表1 CPU945指示灯状态意义

把控制程序装入PLC以前,必须对控制程序进行测试。测试时关掉负载电路,用输出模板上的LED检查输出功能;测试时还可以在程序中设置断点逐句进行测试。测试时程序只写到PIQ(输出过程映象区)并从PII(输入过程映象区)读取,所有输出被禁止。控制模板上的BASP指示灯亮。如果程序测试时功能被PLC或程序错误中断,PLC进入STOP方式,控制面板上相应的LED亮,可以用编程器调用相应的程序测试功能检查故障信息。值得注意的是,如果测试时没有关闭负载电路,可能引起设备误动作,将会造成人员伤亡或设备损坏。测试时可进行输入和输出检查(可以修改程序),显示信号状态,强制输出和变量,查询故障信号。方法如下:

① 用STATUS和STATS VAR测试功能显示操作数和RLO(逻辑操作结果)的状态。

② 用FORCE OUTPUT(强制输出)和FORCE VARIABLE(强制变量)功能

在强制功能开始时,所有的输出被设置为0,不需使用控制程序,直接把输出设置成一个指定的信号状态;该功能可用来检查输出模板的接线和功能,且不修改过程映象区,但取消了输出禁止状态。另外,PLC必须设置成程序测试功能或处于停止状态,且不能带负载电压。通过该功能进行测试的STEP5操作有:I,Q,F,S,T,C,D。

(6) 装载控制程序的步骤

复位PLC:删除PLC程序存储器,删除所有数据和错误指示灯,所有的系统数据在全复位后自动变成初始值;全复位操作不删除扩展系统数据区。进行全复位有离线操作和在线操作两种方法。离线操作:打开PLC主电源→把RUN/STOP打到STOP位→把OR/RE/NE开关打到OR位并保持→把RUN/STOP开关从STOP位打到RUN位,两次→放开OR开关;在线操作:用编程器上的PLC DELETTE功能。

① 传送控制程序:在线用编程器的TRANSFER(传送)功能。

② 传送完成后,填写DB1(数据块1)中的“PORT”参数或在控制程序中用SURT操作激活软件保护功能。

(7) 用编程器分析中断

故障发生时,操作系统设置了各种可以用编程器上的“ISTACK(中断堆栈)”功能扫描的“分析位”,CPU上的LED也指出了一些故障。

① “ISTACK”分析 “ISTACK”是存储故障报表的CPU内存区,故障发生时,相应的位被设置,可以用编程器逐字节查看这个存储区的信息,以分析出故障原因。ISTACK共有两个表,第一个表是控制位,表中的黑体部分是与CPU有关的信息;第二个表是中断堆栈,可以从这个表中找出产生故障的块号、中断原因和代码。

② 错误地址 ISTACK中的STEP地址计数器(SAC)指出了CPU进入停止状态前PLC中STEP语句的绝对地址,STEP相对的地址计数器(REL SAC)指出了CPU进入停止状态前产生故障的STEP5语句在块内相对地址。

③ 用BSTACK(块堆栈)功能可以跟踪程序找出出错的PB、DB块等。

常规错误分析见表2,用LED状态分析故障见表3。表2 常规错误判断

表3 LED错误信息

3 结语

冷轧厂自1996年试车以来,年产量从50万吨达到今年的75万吨,该厂酸洗机组的米巴赫焊机发挥了极其重要的作用。实践证明,此系统配置合理、稳定性好、可靠性高,设备自动化程度高,维护和操作简单,取得了良好的经济和社会效益。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)