- PLC在催化裂化装置上的应用

-

企业: 控制网 日期: 2003-11-27 领域: PLC&PAC 点击数: 2159 邓仲辉

重油催化裂化由于能将作为燃料烧掉的重质油品进一步改善油品的分布,转化为高质量的轻质油品和液态烃,从而获得良好的经济效益受到了人们的高度重视。但是催化裂化反应温度高、速度快、处理量大,加之石油化工过程具有易燃、易爆、有毒、有害、有腐蚀的特点,生产过程稍有闪失将会酿成灾难性事故,造成生产、设备,甚至人员等方面不可挽回的重大损失。针对上述情况,湛江东兴石油企业有限公司采用PLC技术对40x104t/a重油催化裂化反应―再生器的自保―联锁系统进行了改造,直接监控反应器温度、反应压力及主风流量,并能在故障状态下迅速终止反应,切断进料、切断两器、切断主风,保护装置及设备,杜绝了恶性事故的扩大和蔓延,取得了显著的效果。

1 工艺流程简介及改造的必要性

1.1 工艺流程简介

反应―再生器主要由沉降器、提升管、汽提段、再生器、焚烧炉、旋风分离器、再生滑阀、待生滑阀、外循环阀及双动滑阀等组成。重油催化裂化装置的主要原料来自于70~90℃常压渣油,常压渣油由原油泵抽出加压后送至轻柴油―原料换热器、循环油浆―原料换热器换热至225℃,分四路经原料油雾化喷嘴进入提升管反应器,与来自再生器的700℃的高温再生催化剂接触并迅速升温、气化,在现催化剂沿提升管向上流动的同时,不断发生裂变反应,520℃的反应油气与催化剂在提升管出口的两组粗旋风分离器得到分离后,接下来经气升管进入两组单级旋风分离器,再一步除去携带的催化剂细粉后,反应油气离开沉降器进入分馏塔。

积炭的待生催化剂自粗旋风分离器料腿及沉降器单级旋风分离器料腿进入汽提段与汽提蒸汽逆流接触以汽提出催化剂所携带的油气。汽提后的催化剂沿待生斜管,待生滑阀进入再生器的烧焦罐下部,与自二密相经外循环管来的高温催化剂混合,温度达到640℃以上,在富氧的条件下开始烧焦。再生催化剂一部分经外循环管进入烧焦罐下部,另一部分经再生溢流斗流入再生斜管及再生滑阀,进入提升反应器底部,在蒸汽的预提升作用下,完成催化剂加速、分散过程,然后与雾化的原料均匀接触。

再生器烧焦所需的空气由主风机提供,空气从大气吸入主风机,升压后经主风管道,辅助燃烧室及主风分布板进入再生器,而再生器产生的烟气经双动滑阀,降压孔板后由烟囱排入大气,主风机出故障时,再生器烧焦所需空气由备用主风机提供。

1.2 改造的必要性

自保―联锁应急系统主要由联锁输入、逻辑运算电路、声光报警电路、联锁输出、信息打印5部分组成。催化裂化反应―再生器自保―联锁应急系统是保证催化裂化整套装置正常运行的关键设备,是生产过程中最稳固的,也是最后一道安全防线,在生产装置中所起的作用是其它系统不能取代的,它运行得好坏直接影响催化裂化整套装置甚至整个公司的正常运转、产量及周边的人身安全。原自保―联锁应急系统的逻辑运算采用JTX-3C型继电器进行控制,由于使用的继电器数量多,线路复杂,维护工作量大。特别是经过几年的连续运行,线路及继电器触点老化,极易造成误动作,严重威胁安全生产。因此,为确保生产安全和设备正常运行,采用PLC实现反应―再生器的自保―联锁应急系统的改造是非常必要的。

2 方案的确定

自保―联锁系统是指装置在开工、停车和生产过程中发生故障时,将现场的液位、压力、流量、温度等工艺参数的故障信号远传至中央控制室,由紧急自动停车系统ESD(Emergency Shutdown Device)监测,并以显著的声光形式进行报警,在紧急状态时自动或手动对工艺流程实行联锁保护或紧急停车,并打印出故障原因及故障时间。从满足工艺生产需求出发,考虑到安全性、可靠性、经济性等因素,本方案采用了德国西门子(SIEMENS)公司生产的SIMATIC S7-200 PLC。

2.1 硬件组成

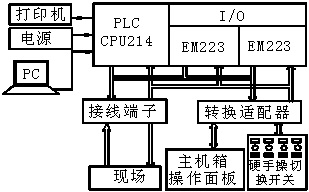

图1 自保联锁系统硬件结构框图

本系统是根据中国石化洛阳石油化工工程公司和湛江东兴石油企业有限公司提供的工艺流程,自保―联锁系统图和技术条件而设计的。在中央操作室内,操作人员通过ESD系统能对工艺流程设备进行手动启/停,其硬件结构如图1所示。系统主要包括一台中央处理器单元(CPU214)、两块16输入/16输出数字量混合I/O模块(EM223)、操作面板及一台打印机。操作面板上设有所有联锁阀门的状态指示灯、切换按键及其对应的指示灯,打印机设置成串口模式,PC机用于组态修改程序。PLC控制器的输入/输出直接连接电磁阀,将原有的时间继电器及输入/输出逻辑控制继电器全部由PLC内部软件取代。压力开关信号、行程开关信号等全部由PLC系统进行监测和处理,以实现阀门开关和位移调节,且具有调节精度高、响应迅速、操作平稳、无滞后、无振动、无噪声和工作可靠性高等优点。

2.2 主要联锁参数

催化裂化两器保护的项目较多,通常有如下几种:

① 反应温度保护 反应温度正常时一般在470~530℃之间,当反应温度低于470℃时,进入反应器的原料油和催化剂反应不彻底,不能裂变分解。

② 两器差压保护 两器差压(再生器―沉降器)正常时一般为0.005~0.045MPa,若差压低于0.005MPa时,会使催化剂倒流。由于沉降器的催化剂是带有油汽的,若倒流进入再生器焚烧炉则会引起爆炸。

③ 主风流量保护 主风流量是再生器烧焦所需的风量。若主风流量低于370 Nm3/分,催化剂在两器里将出现互串、倒流及循环中断。由于主风流量低,催化剂在流化床将失去平衡而出现塌方现象,严重时催化剂会倒入主风机,导致主风机损坏或造成死床,甚至停工。

2.3 PLC输入、输出控制定义

PLC输入、输出控制定义见表1。表1 PLC控制器输入/输出定义一览表

2.4 系统实现的功能

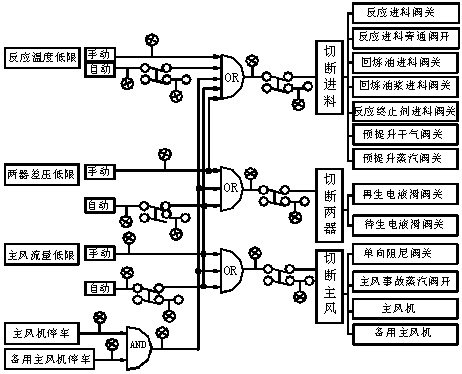

图2是自保―联锁系统的逻辑关系图。当反应温度、两器差压、主风流量越限报警时,输入报警红灯亮,这时自动输出联锁信号,迅速切断进料、切断两器、切断主风和保护风机。按进料切断、两器切断、主风切断输出切除键时,如果各自联锁输出红灯亮时,切除绿灯就不会亮,只有在无联锁输出时,切除绿灯才会亮,这种状态就把该参数输出切除而不再参与联锁,主要供设备定期检查或临时维修使用。

当所监测的变量超过其安全限定值而报警时,打印机即时打印所有输入报警信号的名称、时间及操作面板上的按键名称,以此来监测自保系统运行及操作情况。此外,系统还设计了硬手动,强迫执行,实现手动切断进料、两器和主风。手动和自动联锁并存,提高了保护系统的可靠性。自动时PLC控制继电器,手动时通过继电器回路来切换。

图2 自保联锁主逻辑关系图

为避免误操作,操作面板上设有一个公用双重命令键。在任何按键操作时必须同时按下公用双重命令键和相应的操作键,该项操作才有效,这样便增加了系统的安全可靠性。

手动键相当于应急手操器,某自保参数在输入切除后,该项就由全自动方式变为半自动方式,由操作人员应急使用。手动键只有在输出复位之后操作才有效,各手动键之间仍然具有各输出之间的联锁关系。

当面板上有输入报警时,显示发光二极管变红色,此报警不受输入切除影响。

3 软件设计

PLC系统的软件组成依据是逻辑关系图,各部分控制程序都是根据其工作原理所完成的功能以梯形图方式编写,算法和实现方法直观、简明。PLC与打印机之间通信由LAD或STL指令来控制,通讯口这种操作模式称为自由端口模式,在该模式下用程序定义波特率、每个字节位数、奇偶校验和通讯协议。本应用程序用MOVB 16#9,SMB30初始化自由端口0、9600波特率、每个字节8位数、无校验、自由端口协议,利用XMT指令发送数据,且用SM4.5监视发送状态。

4 结语

催化裂化自保―联锁系统经过改造后,完全符合生产控制要求,运行良好。它满足了工艺要求,具有运行稳定,可靠性高,程序修改灵活,操作方便等特点,同时为装置长周期运行起到了非常重要的作用。如果将S7-200 PLC增加若干块扩展卡,将全套装置仪表的模拟量、开关量全都输入其中,并由PLC来完成整套装置自动控制,从而实现无表盘的CRT操作,整个控制过程将更加可靠、经济,并大大减轻操作人员的劳动强度,也便于和其它装置一起组成大型DCS。实践证明,这套自保―联锁系统,在重油催化裂化反应―再生器上的应用是成功的。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)