- PLC在焦炉压力控制系统中的应用

-

企业: 控制网 日期: 2003-11-27 领域: PLC&PAC 点击数: 1566 舒雄鹰

1 引言

可编程控制器(PLC)在工业控制领域的应用越来越广泛,应用PLC不仅能实现复杂的逻辑控制,而且还能完成各种闭环控制,其可靠性高、抗干扰能力强、维护量小、能方便地与计算机联网通信等特点得到了广泛的青睐,对于提高企业自动化水平、降低能源消耗、减少污染发挥了重要的作用。下面以西门子S7系列PLC在山西临汾焦化厂焦炉集气系统中的应用为例,加以说明。

2 工艺简介

焦炉压力控制系统是焦炉自动控制系统的重要对稳定,根据炉型与炉况的不同,一般要求集气管压力稳定在80~100Pa范围内。

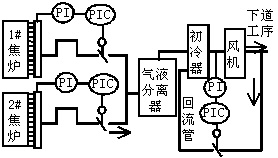

图1 焦炉集气系统工艺流程

本系统有两套焦炉系统,一焦系统炉型为小58型,孔数为30*2,年产焦炭20万吨,煤气发生量10 000m3h;二焦系统炉型为JN43-80II型,孔数33*2,年产焦炭43万吨,煤气发生量为21 000m3h。如图1所示,焦炉集气系统工艺过程为:从炭化室溢出的850℃左右的荒煤气在桥管处经循环氨水喷洒冷却至80~85℃左右,通过吸力管道引入气液分离器,煤气由气液分离器上方导出后,进入立管式初冷器,从初冷器出来的煤气由煤气鼓风机加压后通过压力管道将大部分送往下道工序,当煤气量过小时风机出口的煤气引一部分通过回流管引入初冷器前。从图1中可看出,两座焦炉的集气管并联成一根总管进入气液分离器,这样势必造成集气管之间的压力耦合,对其中任一对象的调节都将影响到另一对象,进而影响整个管路系统的稳定,因此,对该系统压力的调节十分困难。

3 系统硬件配置

焦炉集气系统检测与控制项目主要有:各点温度、压力参数检测(包括机侧及焦侧集气管、气液分离器出口、初冷器出口、风机前后、洗涤塔出口)、集气管压力控制、风机吸力控制、煤气放散控制等。

根据系统检测与控制要求,控制系统硬件配置如图2所示,系统由两个控制站和三个操作员操作监视站组成总线型网络。控制站采用德国西门子S7系列PLC,一焦控制站为SIMATIC S7-400,配置413-2DP CPU模板、CP443-5通信处理器、FM455C闭环控制模板、SM431模拟量输入模板及SM421/SM422数字量输入/输出模板。二焦控制站为SIMATIC S7-300,配置315-2DP CPU模板、CP343-5通信处理器、FM355C闭环控制模板、SM331模拟量输入模板及SM321/SM322数字量输入/输出模板。操作员操作监视站采用工控机IPC,配置SIMATIC CP5613通信卡与PLC通信。系统监控和数据采集系统(SCADA)选用美国Intellution公司的FIX MMI7.0,提供操作员监视、操作、系统报警及报表生成等功能。

图2 控制系统硬件配置图

除了在一焦、二焦控制室设置操作员操作监视站外,还在调度室设置一台监视站,用于调度人员监视整个焦化厂两套焦炉系统的生产过程。整个系统由PROFIBUS LAN电缆联网,构成PROFIBUS总线型网络。按照SIMATIC S7通信协议实现各站之间的数据通信。由于控制室之间距离较远,在两段电缆之间用RS485中继器连接。

4 软件系统设计

软件系统设计包括PLC组态及参数配置、系统监控程序设计、网络通信配置、操作员站及调度室站人机界面系统设计等几个部分。PLC组态及参数配置、监控系统编程均在SIEMENS STEP7环境下完成,其中系统监控程序采用STL(STATEMENT LIST PROGRAMMING LANGUAGE)编程语言编写,程序功能包括系统初始化、参数量程变换、参数监视及异常处理、集气系统压力控制等。

网络配置包括PLC端和PC机端两部分,分别由SIMATIC NCM7网络通信软件包及FIX S7-Driver完成。人机界面系统设计由FIX MMI软件实现,包括画面设计、过程数据库建立以及监控软件功能块的编制等。

(1) 压力控制系统

集气压力控制系统如图3所示,系统由3个闭环控制回路组成:1#集气管压力控制回路、2#集气管压力控制回路及风机吸力控制回路。1#、2#集气管压力控制回路用以调节集气管本身阀门的开度,风机吸力和煤气放散控制回路调节整个吸力管道的压力,集气管压力由集气管压力调节阀门开度及管道系统压力共同决定。

图3 焦炉压力控制系统图

焦炉集气系统集气管压力对于焦炉生产过程的正常进行至关重要,直接关系到产品的质量、能源的消耗量、炉体的维护以及环境污染等问题,应尽量保持其稳定。对此,我们在总结已有操作经验的基础上,采用多层规则控制思想对各集气管压力进行设定值控制。

图4 控制系统软件结构

控制软件结构如图4所示,采用两层规则控制结构:工况判断层和策略执行层。工况判断层用于对当前1#、2#集气管压力检测值进行分析判断,策略执行层则根据工况判断层得出的条件,执行相应的控制策略。当两个系统的压力在小范围内波动时,各系统分别进行常规PID定值控制,维持本系统及整个集气系统的平衡;当压力在大范围波动,导致集气管压力不平衡时,则根据出现的不平衡状态,执行集气管压力控制系统与风机吸力控制系统的设定值控制。即通过改变三系统的压力设定值,加强各系统的反应速度,使整个系统迅速达到新的平衡。例如,当1#集气管压力偏高,而2#集气管压力偏低时,控制策略为:先提高2#集气管压力设定值,进一步减小2#集气管压力调节阀开度,经过一定时间的延迟后,再加大风机吸力(即降低风机回流系统的设定值),使系统恢复平衡。

本系统采用SIMATIC FM355/455闭环控制模板提供的16路闭环控制器作为PID调节器,通过对FB31 PID_FM功能模块的调用实现对控制通道控制、操作参数的读写。该模块是FM355/455模板的编程接口,它允许用户在模板运行时对各控制通道进行在线操作,如指定设定值、改变操作量、切换控制器运行状态等。对应于模板上每一个控制通道需指定相应的数据块Instance DB,该DB包含控制通道所需所有参数,对其进行操作便可实现对模板上控制通道参数的在线操作。控制模块设定值的写入通过置LOAD_OP=1完成。整个控制模块由200ms定时中断OB35定时扫描。

编程中延时模块用定时器(Timer)实现,时间值存于ACCU1-L寄存器中。需要注意的是西门子PLC定时器通常是用于外部节点信号所触发的计时,因此在软件编程中使用定时器延时必须在使用相应定时器指令之前,给标志位RLO一个脉冲信号,否则定时器将不会启动。

(2) 网络通信

西门子S7系列PLC提供了工业以太网、PROFIBUS网络、MPI网络等多种联网方式,考虑到系统的通信距离、网络规模及网络易用性,可采用标准PROFIBUS总线型网络实现网络通信。PROFIBUS网络符合EN50 170标准,采用屏蔽双绞线作为通信介质,网络最大通信距离可达9.6km(段间由RS485中继器连接),最多允许127个站连接,通信速率从9.6Kbps到1.5Mbps可选。网络允许SIMATIC S7/M7/C7、SIMATIC PG/PC、SIMATIC S5等多种系统互联,通信功能包括PG/PC通信、S7通信、S5通信及标准FMS通信。

本系统PLC端和PC端分别通过CP343-5、CP5613通信处理器作为主站连接到PROFIBUS现场总线上,采用S7 FUNCTION作为通信协议。网络通信功能由各站通信处理器的组态配置软件完成,首先在STEP7 NetPro网络组态环境中为各站设置相应的连接ID、连接类型(Connection Type)及通信速率等参数,然后将生成的文件下载至各站即可完成各PLC站之间的通信连接。

由于成本问题,本系统没有选用西门子的工业监控软件WINCC,而采用美国Intellution公司的FIX 7.0作为本系统SCADA及MMI。这样在FIX与西门子CP5613通信处理器之间必须通过I/O驱动器S7-Driver进行数据交换,以便对FIX过程数据库进行定时刷新,实现操作员站、调度室站与PLC之间的通信。

FIX I/O驱动器S7-Driver与CP5613的数据交换是通过在计算机内存中建立一张设备映像表(DIT)的方式实现的,该表中的所有数据映射为相应PLC中的各种类型数据,如DB、DI、M等。

(3) 人机界面系统

FIX 7.0工业监控软件提供了数据采集和数据处理两方面的功能,将传统的控制室变成了计算机和一个图形屏幕,其SCADA和MMI功能实现了对工业过程的监视、控制及报警。

为了使操作人员能够方便及时地对生产过程进行全面监控,设计人员开发了生产流程、集气管压力调整、实时趋势、历史趋势及系统报警等操作监视画面。

报表功能则利用Intellution的DDE(Dynamic Data Exchange 动态数据交换)服务在Microsoft Excel与FIX系统之间交换各种过程数据来生成,提供定时和随机两种打印方式。另外,为了提高系统的安全性,提供了安全组态及登录机制,赋予不同操作管理人员不同级别的系统访问权。

5 结语

本系统采用西门子S7 PLC实现对焦炉集气系统的自动检测与控制,针对焦炉集气管压力对象的实际特点,充分利用PLC强大灵活的控制运算功能对集气管压力实施两层规则设定值控制,实现了集气管压力的稳定控制。系统实际运行后,效果良好,在净化环境、提高产品质量等方面达到了设计要求,具有稳定可靠、易于维护和扩展性好等特点。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)