- PLC在转炉汽化自动控制系统中的应用

-

企业: 控制网 日期: 2003-11-27 领域: PLC&PAC 点击数: 1490 周化兵

1 前言

为了贯彻产业政策,优化产品结构,降低成本和防止环境污染,马钢公司决定将第一炼钢厂的平炉―模铸―初轧开坯生产工艺改造成转炉―连铸工艺。最终形成铁水预处理―复吹转炉―炉外精炼―连铸―连轧的短流程先进生产工艺路线。

马钢第一炼钢厂设计建设两座95吨顶底复合吹氧气转炉以及与之配套的主、副原料系统,炉外精炼;汽化冷却,煤气净化回收、二次除尘,连铸和能源公辅设施等系统。其中汽化冷却系统与转炉炼钢密不可分,降低成本和实现负能炼钢主要取决于该系统。该系统要求自动化程度高,涉及到大量的切断阀、泵组等按照一定的程序时间和逻辑关系的定时开、停操作,以及根据工艺要求对温度、压力、流量、液位的闭环控制。根据上述控制任务和特点,该厂采用了美国通用公司的GE FANUC 90-30PLC保证工艺设备长期安全、可靠的运行。PLC及其网络以接口简单、组态方便、编程容易、实时性强而广泛应用于自动化控制系统中。下面详细介绍PLC系统的硬件结构和程序设计。

2 控制系统结构

2.1 系统构成

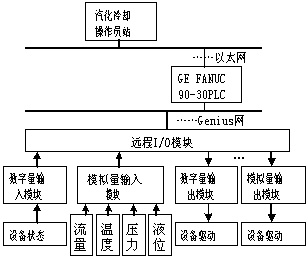

汽化冷却系统的控制系统的硬件结构如图1所示。整个控制系统由操作员站、90-30PLC、远程I/O模块及现场设备组成。操作员站采用PⅢ系列工控机,内存128M、100M以太网卡、21寸PHILIPS纯平彩色显示器。操作系统为中文WINDOWS NT4.0。PLC系统由电源模块、CPU模块(集成100M以太网接口)、Genis网卡以及各种专用的I/O模块组成。

图1 硬件结构简图

在这个控制系统中有两种网络:GE工业以太网和Genius网,GE工业以太网用于操作员站与PLC的通讯,该网络支持标准的TCP/IP协议,传输速率为10Mbps,硬件通用性好。Genius网是GE公司开发的现场总线型网络,PLC则采用现场分布式I/O,即Genius Field Control现场I/O。Genius网是GE FANUC最具特色的PLC网络通讯方式,传输速率为153.6Kbps,每个网可最多挂31个远程站,配置灵活、功能强大,在现场操作室设置远程站,可节约大量的信号和控制电缆,不仅简化了外部管线,节省投资,也进一步提高了系统的可靠性,满足炼钢现场的数据采集。

2.2 系统软件

PLC的编程软件是VersaProV11软件包,具有强大的编程和组态功能,操作画面友好、直观并提供了丰富的在线帮助。

上位机监控软件选用了GE FANUC公司的Cimplicity4.0监控软件包,用户可以利用它提供的各种功能在操作员站上对汽化整个生产过程的运行参数和设备状态进行集中监控。

3 控制系统的功能及编程实现

3.1 控制模式

对现场设备的控制模式包括以下三种方式:

① 就地手动操作方式 现场机旁操作箱的选择开关切换到“机旁”方式。单体设备由机旁操作箱的按钮直接控制开、关,但命令和设备的状态都进入PLC中。

② PLC远程手动操作 现场机旁操作箱的选择开关切换到“自动”方式。操作人员用操作员站的鼠标及键盘直接操作设备的启、停。这种操作方式使操作人员不用到现场就可控制设备,是就地控制按钮的延伸,一般只用于调试,维修及紧急备用。

③ 自动操作方式 对汽化冷却系统的泵组,各种调节阀、切断阀动作的控制,都由PLC按照预先编制的程序自动进行,不需要操作人员的干预。该种操作方式克服了各种人为因素的干扰,准确可靠,同时降低了操作人员的劳动强度。

3.2 编程实现

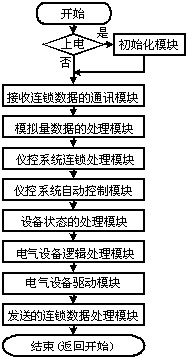

汽化冷却系统既包括泵组等电气设备的MCC柜控制,又包括大量的模拟量的常规仪表控制系统。现代编程技术要求模块化,汽化冷却系统的控制程序如图2所示。下面对各种模块功能作一简要说明:

图2 汽化冷却系统控制程序框图

① 初始化模块 PLC的所有寄存器清零,现场设备预设的操作方式。

② 接收连锁数据的通讯模块 汽化冷却系统作为转炉系统的一个子系统,接收炼钢PLC发送的允许启动和紧急停止的连锁信号。

③ 模拟量数据的处理模块 对所检测到的温度、压力、流量、液位等工艺参数进行工程转换,并用上位机显示。上下限报警处理。

④ 仪控系统连锁处理模块 对系统各主体设备进行监视,根据检测的数据加以处理,保障设备的安全性。

⑤ 仪控系统自动控制模块 处理PID控制回路的手/自动无扰切换,PID控制参数的整定。汽化冷却系统的控制回路包括单回路、串级、汽包水位三冲量。

⑥ 设备状态的处理模块 检测现场的设备状态,判断设备是否在故障状态,用作报警。

⑦ 电气设备逻辑处理模块 根据现场设备的状态,进行设备间的逻辑关系处理。

⑧ 电气设备驱动模块 根据电气设备逻辑处理模块的结果,控制MCC柜的动作。驱动电气设备。

⑨ 发送的连锁数据处理模块 发送汽化冷却系统到炼钢PLC的允许吹氧和紧急停止的连锁信号。

3.3 操作监视

操作员站采用GE公司Cimplicity 4.0工业控制软件编制人机界面。该操作站主要功能有:

① 提供工艺过程参数流程图,模拟量显示值,设备操作子画面,用醒目颜色表示的设备状态 据此操作人员对整个工艺和设备有一个详细和形象的了解,并可通过鼠标及键盘直接操作现场设备。

② 系统报警信号登录 登录数据可供工艺人员及控制系统的设计人员参考,以及分析设备的运行情况,进一步改进控制方案,提高系统的运行效率。以颜色闪烁等形式提醒操作人员,保证生产安全,同时给出可能的故障原因及解决方法。

③ 实时趋势及历史趋势 对主要的过程参数编制实时趋势和历史趋势,存储为表格形式,便于对故障进行分析和优化工艺参数的设定计算。

④ 开机直接进入监控主画面和退出监控系统的口令保护 避免无关人员随意进出监控画面。

⑤ 中央控制室三台操作站完全冗余 部分操作员站在死机等紧急情况下可以互为备用操作。

4 结语

汽化冷却控制系统包括各种水泵的MCC控制系统、仪控单回路控制系统、串级控制系统、汽包的三冲量控制系统。控制对象多,处理数据量大,设备安全要求高。该套PLC控制系统自2001年投入运行以来,充分体现了PLC集顺序控制和过程控制于一体的特点,使用方便、灵活、组网简单、可靠性高。在实时性、精确性和可靠性方面,系统都达到了设计要求。现转炉产量已达到设计生产能力7.5万吨/月。据有关资料显示,转炉炼钢成本比平炉炼钢成本每吨降低367.37元,年节约成本3.30633亿元,因此,本套系统的使用对马钢降低炼钢成本、提高整体经济效益起到了举足轻重的作用。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)