- 新技术在双向拉伸薄膜生产线上的应用

-

企业: 控制网 日期: 2004-03-16 领域: 仪器仪表 点击数: 3803 陈忠华

1 前言

双向拉伸薄膜生产线的产品类型很多,现在国内应用最多的主要有两种,即双向拉伸聚酯薄膜生产线(缩写为BOPET生产线)和双向拉伸聚丙烯薄膜生产线(缩写为BOPP生产线)。由于这两种薄膜产品有比较高的机械强度,良好的电气性能,又是透明、无毒、阻氧和阻水蒸气,回收时不污染环境。因此,在工业和民用领域得到最广泛的应用。主要用于食品、纺织品、卷烟等的外包装,电影胶片、医用X光片、录像带、录音带、黏胶带的基材和各种绝缘材料(例如,替代电容器纸的介质材料,电机的槽绝缘材料、槽楔和各种复合绝缘材料)。

近年来的双向拉伸薄膜生产线使用的控制系统,都应用了计算机网络结构技术、组态监控软件、PLC控制器、现场总线等最新技术。例如,SIEMENS公司的SIMATIC产品,其中包括S5和S7系列的PLC,SIMOVERT和SIMOREG交、直流传动装置,PROFIBUS现场总线和工业以太网网络产品,HMI操作面板和WinCC组态监控软件。本文将就笔者2001年为常州绝缘材料总厂实施的2米BOPET生产线和2002年为河北景县实施的4.6米BOPP生产线,作为实例,就计算机网络系统等新技术应用于双向拉伸薄膜控制系统的设计、制造情况作一介绍。

图1 河北景县的4.6米BOPP生产线的车间全貌

2 生产线的组成

下面以BOPET生产线为例,介绍生产线的主要组成和对控制系统的要求。

(1) 聚酯(PET)切片干燥系统

聚酯(PET)切片干燥系统的主要功能是去除聚酯切片中的水分,干燥系统有两种方案,一种是连续干燥法,另一种是真空转鼓(有8m3和4m3规格)干燥法,这两种方案均能达到预期的效果。(2) 挤出机系统

挤出机系统的主要功能是将聚酯切片、加热、熔融、挤出。挤出机系统也有两种设计方案,一种是串联挤出机方案,另一种是挤出机-计量泵方案,前者是两台挤出机串联在一起,第一台挤出机作熔融挤出机用,后一台挤出机作计量挤出机,用来稳定挤出量,其效果是和挤出机-计量泵方案一样的。(3) 过滤器和熔体管系统

过滤器分粗过滤器和精过滤器两级,主要用来去除聚酯熔体中的杂质。熔体管用来连接过滤器和模头,并起保温作用。(4) 衣架式模头

经熔融、挤出的聚酯熔体,经过过滤器、熔体管,进入衣架式模头,形成片状流体,流延到铸片辊上。模头能够控制片状流体的断面形状,自动模头还具有控制薄膜横向厚度公差的功能。另外,共挤式模头还能形成多层共挤的片流。(5) 铸片系统

铸片系统(又称急冷辊系统)是将模头流延下来的片流,在静电吸附装置(BOPET生产线用)或气刀(BOPP生产线用)的作用下,使片流紧贴铸片辊,在铸片辊上急剧冷却(淬冷),形成结晶颗粒非常小的聚酯厚片,为以后的双向拉伸创造条件。铸片辊是直径很大的辊筒,辊筒表面的光洁度要求非常高,内部有双向螺旋夹套,循环冷却水经夹套,带走铸片辊表面的大量热量,达到聚酯片流急剧冷却的效果。对铸片辊的传动装置,要求有很高的精度和稳定性,因为,它将直接影响到厚片和薄膜的纵向厚度公差。(6) 纵向拉伸系统(MDO系统)

纵向拉伸系统是由一组辊筒组成,有预热辊组、拉伸辊组和冷却辊组等,辊筒的结构和铸片辊雷同,用水循环或油循环进行预热或冷却,拉伸辊组由慢速辊、快速辊、压辊组成,利用快、慢两个辊筒的速度差,将厚片进行纵向拉伸,拉伸倍数在3至4倍间任意可调(BOPP生产线的拉伸倍数为4到6倍)。拉伸辊的上、下有远红外加热管进行局部加热,使拉伸点的温度达到拉伸工艺温度。(7) 横拉伸系统(TDO系统)

横拉伸系统是一个大型的保温箱,长几十米,宽度根据拉伸线的幅宽而定。保温箱内安装有左、右两组夹子和传动链条,夹子和链条在水平导轨上运动,并呈喇叭形展开,横拉伸入口处较窄,逐渐展宽,最后达到拉伸幅宽。横拉伸也分预热段、拉伸段和定型段,每一段由鼓风机、电加热器或中压蒸汽加热器加热和热风循环,达到设定的温度。经过纵向拉伸的片材,进入横拉伸入口,其两边被横拉伸左、右链条的夹子夹住,带动片材逐渐展开,完成横向拉伸,最后形成宽膜。(8) 牵引系统

牵引系统是横拉伸和收卷之间的过渡装置,在牵引部位安排有切边机构、展平装置、测厚扫描架、电晕处理装置和静电消除装置。牵引辊筒也通过循环冷却水,使横拉伸出口的薄膜,进一步得到冷却。(9) 双工位转塔式收卷装置

收卷装置完成对薄膜的恒张力(或随着卷径的变化,控制张力使按设定的规律变化)收卷。转塔式收卷装置能保证薄膜满卷时自动或半自动换卷,不会中断收卷。(10) 分切机组

分切机组是生产线以外的独立机组。完成将收卷后大母卷薄膜,分切成按用户要求的宽度和长度的成品卷膜。3 对控制系统的基本要求

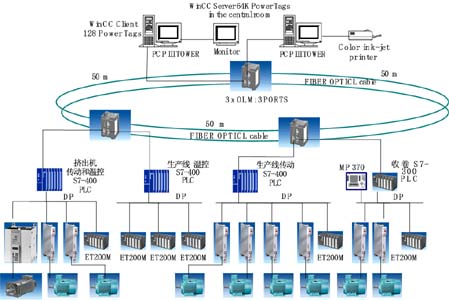

图2 河北景县5000吨BOPP生产线控制系统配置图

对双向拉伸薄膜生产线的控制,主要有以下一些内容:

?生产线的传动控制;

?生产线的工艺温度控制;

?薄膜厚度的测量和厚度均匀性的计算机反馈控制;

?收卷机组的张力控制和分切机组的操作控制;

?生产线的操作控制和在中央控制室的计算机监控。

本文主要介绍生产线的传动控制、收卷的张力控制、生产线的操作控制和计算机监控系统。(1) 生产线的传动控制

生产线的传动控制,除了要求每一个传动单元有很高的传动精度(例如,0.1%以上)和稳定性以及比较大的调速范围外,最主要的还要求有生产线的速度协调控制。生产线的速度协调控制是指从急冷辊至牵引各分部之间的速度协调,其中纵拉慢与纵拉快之间要保持一定的拉伸倍数关系。

图3 BOPET(或BOPP)生产线传动速度链关系图

图3是BOPET(或BOPP)生产线传动速度链的关系图。图上DB10数据块中的各个数据字存放了各个传动分部的速度给定值,其中DB10.D_3、DB10.D_18、DB10.D_88、DB10.D_89是由MP270操作面板或上位计算机监控画面直接设定。其它数据通过浮点运算生成。整个运算程序和D/A转换均由S7 400 PLC(或S7 300 PLC)来实现。

图3上厚片张力平衡信号和厚膜张力平衡信号是由张力传感器给出的信号,用来控制急冷辊与纵拉慢速辊之间的张力,以及纵拉快速辊和横拉伸之间的张力。在图3上,各个传动单元的速度设定值,采用的是模拟量输入信号。如果通过PROFIBUS-DP现场总线,各个传动单元的速度设定值,将直接以数字量方式从PLC传送给传动单元,其精度更高,而且不受环境温度和漂移的影响。

(2) 收卷的张力控制

双向拉伸薄膜生产线的收卷是连续收卷,由于每一种规格薄膜的生产线速度是恒定的,它是由急冷辊的线速度和纵拉伸的拉伸倍数来决定的,但不同规格的薄膜,由于急冷辊的线速度或拉伸倍数不一样,生产线的线速度也不一样。收卷系统首先要能适应在各种线速度下都能收卷,其次由于各种薄膜的规格不同,收卷时要求的张力也不一样,因此,收卷系统应该满足能任意设定和控制张力,在收卷过程中,随着卷径的增大,收卷辊的转速要自动下降,以保持收卷的张力恒定或者让张力随卷径的变化按某种规律变化。

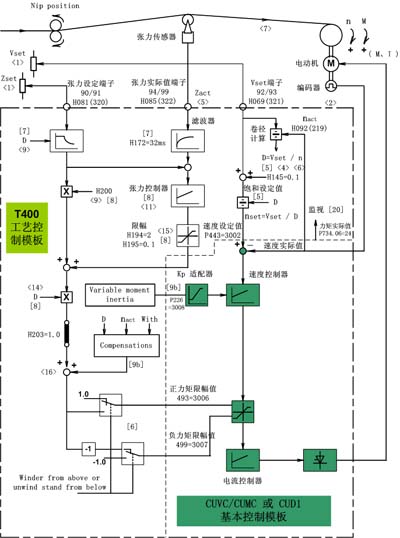

为了实现这些要求,笔者选用了SIEMENS的T400工艺板和SPW420轴卷绕软件(订货号:6DD1842-0AA0)。图4是双向拉伸薄膜生产线收卷的组态图。具体的参数设定如下:H069=KR0321,生产线线速度设定值,由模拟量输入端子2(T400工艺板端子92/93)输入,即牵引分部的线速度值;

图4 双向拉伸薄膜生产线收卷系统的组态图

H094=KR0321,生产线线速度设定值,用来进行卷径计算;

H154=1,置速度给定的斜坡函数发生器无效;

H045=B2001,输入,Off1/On命令置1,系统操作On;

H282=0,速度控制方式是由CU板(而不是由T400板)来执行;

H887=1,PROFIBUS-DP的控制字1 (control word 1)不起作用;

H888=1,Peer-to-Peer的控制字1 (control word 1)不起作用;

H500=KR0340,由T400板向CU板发送数据字2,将T400板运算得到的速度给定值发送给CU板,作为CU板速度控制器的给定值;

P625=K3002,CU板选择速度控制器的设定点源,来自接收数据(Receive data word 2);

H021=B2001,输入命令,H021=1由系统操作命令进行操作;

H081=KR0320,张力给定值,由T400板上的模拟输入1(端子90/91)输入;

H085=KR0322,张力实际值,由T400板上的模拟输入3(端子94/99)输入;

H203=1.0,选择张力控制方式,H203=1.0控制方式为通过张力传感器和力矩限幅进行直接张力控制;

H610=KR0313,输入,正向力矩限幅(由T400板的张力控制器的输出给出);

H611=KR0313,输入,反向力矩限幅(由T400板的张力控制器的输出给出);

H502=KR0556,输出,正向力矩限幅,由T400板通过发送字6,传送至CU板;

H503=KR0557,输出,反向力矩限幅,由T400板通过发送字7,传送至CU板;

P605=K3006,CU板选择正向力矩限幅的设定点源,来自接收数据字6(Receive data word 6);

P606=K3007,CU板选择反向力矩限幅的设定点源,来自接收数据字7( Receive data word 7);

H022=B2004,张力控制允许,由T400板数字输入2(端子54)进行控制;

H023=B2005,张力控制禁止,由T400板数字输入3(端子55)进行控制;

H035=B2004,张力控制方式(B2004=1),力矩限幅值是由KR0313给出,在速度控制方式时(B2004=0),力矩限幅值是由H147的值给出;

H043=B2001,卷绕方式选择,H043=1为收卷方式,H043=0为放卷方式;

U734.02=K0167,从CU主板发送速度实际值到T400板的接收字2,放在KR0550参数中;

H092=KR0550,KR0550经过滤波后送KR0307作为卷径计算的收卷辊实际速度输入信号;

H098=KR0310,实际卷径值连接到T400板的模拟量输出2(端子 98/99);

H147=0.4,在速度控制方式给出的力矩限幅值;

H200=2.0,在张力控制方式张力给定值的乘数因子。(3) 生产线的监控系统

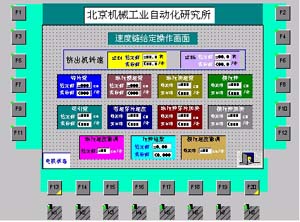

在河北景县的年产5 000吨BOPP薄膜生产线上,笔者用WinCC组态软件,作为生产线的监控软件,在中央控制室中配置有WinCC服务器(64K Tag)和WinCC客户机(128K Tag)组态软件以及服务器-客户机的WinCC选件,通过CP1613通讯板和OLM光连接部件,连接成Ethernet光环网络,下接3台S7 400PLC(每一台PLC配置有CP443-1以太网通信模板)和1台S7 300 PLC(配置有CP343-1以太网通信模板),此外,每一台PLC分别有自己的PROFIBUS-DP网络,各自控制挤出机组的传动和温控、生产线的传动和操作控制、生产线的温控和相应操作、收卷系统的张力控制和操作(见图2)。通过WinCC的画面,对生产线进行数据采集、监视、参数设定和修改、故障和事件报警记录,此外,还有工艺参数的趋势曲线和工艺配方等功能。在常州的BOPET生产线上,监控操作比较简单,用了两台MP270多功能操作面板,一台对生产线系统进行监控,另一台对收卷系统进行监控。

图5 用WinCC组态软件建立的BOPP

生产线速度链监控画图面

图6 在MP270操作面板上建立的BOPET

生产线速度协调控制操作监控画面4 结语

常州绝缘材料总厂有限公司的BOPET生产线和河北景县的BOPP生产线,控制系统的各项功能和技术指标完全达到了设计的要求。由于上述生产线应用了计算机网络,现场总线,人-机接口操作面板,PLC控制器,全数字交、直流传动装置以及组态监控软件等一系列新技术,不仅满足了生产线工艺对控制提出的各种要求,而且运行稳定,工人操作方便、直观,更换产品品种时调整的时间很短。使用这套控制系统后,不仅保证了产品的质量,而且使产量超过了设计能力,给工厂带来了巨大的经济效益和社会效益。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)