- 转炉氧枪自控系统及改进

-

企业: 控制网 日期: 2004-03-16 领域: 电源 点击数: 4423 张跃 戴峻浩

1 引言

涟钢在2000年将原来3座15t的小转炉淘汰后,新上了2座90t转炉。炼钢生产全过程由PLC控制,采用全交流变频传动。氧枪自动控制系统是其中一个重要的子系统,它担负着对从转炉顶部进行吹氧冶炼的氧枪的升降控制。该自控系统自投运后,通过不断完善与改进,目前已完全满足安全运行和生产要求。本文旨在简要概述系统原理和工作过程,着重介绍对系统安全运行影响最大的两个关键问题-氧枪钢丝绳断裂和钢丝绳更换困难的改进。

2 氧枪升降系统概述

(1)转炉氧枪升降装置

图1 转炉氧枪升降装置示意图

每个转炉均有互为备用的两套氧枪升降装置,当其中一支氧枪出现故障或烧枪时,立即进行移枪操作,用另一支氧枪进行炼钢。每支氧枪的驱动系统是独立的,而其控制系统公用。单支氧枪的结构示意简图见图1。每套系统都是由电气室内的PLC控制独立的变频器,再由变频器驱动各自的氧枪升降电动机工作,电动机通过减速机带动氧枪钢丝绳滚筒运转,钢丝绳牵引着装有氧枪的小车在固定的轨道上进行升降运动。为了将氧枪小车的位置信号反馈给PLC,在电机另一端装有氧枪高度编码器,在减速机另一端装有凸轮控制器。为了控制氧枪不至于冲顶或坠地,另外在氧枪的活动轨道上方还有两个机械上极限限位,在氧枪的固定轨道上还装有一个机械下极限限位。为了检测钢丝绳是否松驰,在钢丝绳的另一端装有张力检测传感。

(2)氧枪自动控制

整个氧枪自控系统是由西门子S7-400的PLC进行控制的。操作室手柄发出的提枪或下枪指令传入PLC的模拟量输入模块时,同时检测氧枪升降的条件是否具备,包括张力是否正常、最高点或最低点是否工作,其它条件是否满足下枪或提枪条件,如不具备条件则氧枪不工作,如条件具备则给变频器发出运行信号,变频器控制电机正常工作,同时反馈力矩或电流值给PLC,与电动机同轴的编码器和减速机上的凸轮控制器反馈氧枪高度信号,从而确保氧枪安全运行。

(3)程序控制过程

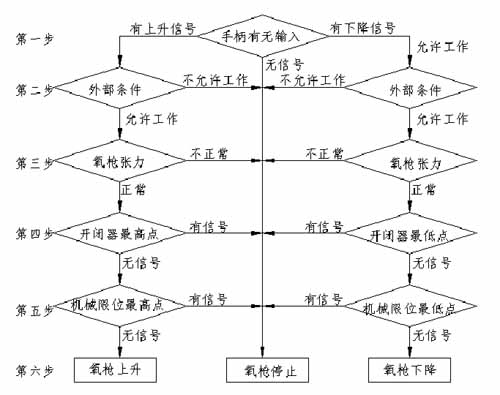

图2 程序控制流程框图

控制流程框图如图2所示:

第一步 判断操作手柄是否有操作信号输入;

第二步 判断外部条件是否允许氧枪工作;

第三步 判断氧枪张力是否正常;

第四步 判断氧枪上升时开闭器最高点是否有信号到达,判断氧枪下降时开闭器最低点是否有信号到达;

第五步 判断氧枪轨道上的最高点机构限位信号是否到达,判断氧枪轨道上的最低点机构限位信号是否到达;

第六步 输入氧枪工作信号到变频器输入端子,控制电机工作。3 原系统隐患及不足分析

(1)氧枪钢丝绳断裂现象

第一次钢丝绳断裂出现在2001年初,钢丝绳在离固定张力传感器的首端仅约2m处整齐地断裂,氧枪直线下坠高度达23m,高层框架22m平台处氧枪底座被撞变形,大梁被撞弯变形。

第二次钢丝绳断裂出现在2003年5月,氧枪钢丝绳放松后,挂在抱闸架上,部分钢丝绳绞在一起,钢丝绳滚筒移位约20mm。

(2)钢丝绳断裂原因分析

第一次断钢丝绳的原因,笔者分析认为,除氧枪开闭器因质量问题未及时被发现,及操作人员未认真操作而发现异常现象外,最主要的原因是程序设计存在问题。氧枪上升到达开闭器最高点位置时,因开闭器最高点限位损坏而不起作用,故电机仍能进行提升操作。上升到达上机械极限B点后,虽能发出信号,但由于程序中无自保功能,故当氧枪由于惯性冲过此点后,电机能再进行提升操作,同样的原因使氧枪在经过机械极限A后,电机再进行提升操作。因此,氧枪程序设计时设置的最高点停枪的三重保护一个也没有起作用,以致氧枪高速撞击缓冲器。因其力度大,速度快,缓冲器来不及缓冲,导致钢丝绳被拉断。

为了证实此原因,笔者在停产进行设备检修时,对氧枪的惯性问题进行了验证。在控制氧枪升降的程序中,增加一条氧枪下降到一定高度时自动停车程序,但氧枪实际多下降了800mm才停车,后再增加一条氧枪上升到一定高度时停车的程序,但氧枪实际也多上升了800mm时才停车。即不论氧枪上升还是下降,从发出信号到实际停车,氧枪均要工作800mm的行程,而机械限位的信号碰块长度不到100mm,这说明如果开闭器的最高点不起作用的话,氧枪小车经过机械限位A、B时,由于程序设计此两个限位信号均只是瞬间起作用,故氧枪一定会冲过去而不会因此停车。

第二次断钢丝绳的原因分析。检查发现检测氧枪张力数据的模块出现了系统故障,不管实际氧枪张力传感器发出的两个张力值是多少,模块秤发出的张力信号分别固定为1 645kg和1 724kg,其值一直固定不变,观察一号炉另一支枪(西枪)即使在固定不动时,其张力值也时刻有10kg左右的变化。根据程序分析,氧枪张力只有在高于2 500kg或低于800kg时,才对氧枪的升降控制进行制约。由于张力称重模块发出的信号始终在二者之间,故此时张力不对氧枪进行制约,当氧枪由于外因而动不了时,如有下枪信号,则氧枪小车不动,但电机仍可工作,而钢丝绳滑出滚筒绞乱,从而导致了钢丝绳断裂的现象发生。更换张力模块后,一切恢复正常。

为了证实氧枪钢丝绳可以被拉断,笔者查阅钢丝绳手册得知氧枪每根钢丝绳(Φ19mm)的最大拉断力为20.8t左右,而当氧枪在电机牵引力下被迫突然停车时,根据能量守恒和动量守恒,笔者计算出每根钢丝绳所受的牵引力为29t,故钢丝绳一定会断裂。(3)钢丝绳更换困难

由于氧枪钢丝绳磨损较大,为保安全运行,转炉厂规定钢丝绳使用半年后必须更换。由于原设计时两套氧枪的控制系统是公用的,故认为氧枪在备用位置不能进行控制,因此每次更换氧枪时,均必须靠人工进行。撬起电机抱闸机构后,手动盘动电机与减速机之间的靠背轮,通过减速机带动滚筒转动,从而将滚筒上的钢丝绳松开或绕紧。此过程的工作量及工作强度非常大,特别是在炎热的天气,曾导致多人次晕倒在工作平台上。

经对系统的全面分析,笔者认为既然两支氧枪的驱动系统各不相同,就可控制其电机同时工作。考虑到氧枪在正常工作时,45m平台操作箱的转换开关转在操作台,由操作台上的操作手柄控制工作枪的升降,而此时氧枪操作箱上的升降点动按钮不起任何作用,故可考虑在此时操作点动升降按钮来控制备用位置的氧枪工作与否。

4 程序编制

通过对以上故障及系统存在缺陷的分析,笔者与技术员一起,对程序进行了修改调试,投运以来再没有上述故障出现。

4.1 针对第一次断钢丝绳故障的程序修改

(1) 在PLC程序中增加一个中间继电器,当机械限位工作时,让此中间继电器将机械限位的信号自保;

(2) 用增加的PLC内部中间继电器的节点代替原机械限位的节点,串于控制程序中;

(3) 利用氧枪下降到一定高度发出的信号对中间继电器的自保点进行解锁。程序进行修改后,当氧枪上升到第一个限位后,由于限位信号自保后一直起作用,小车即使冲过此限位,电机还是不能进行提升操作。只有在下枪到氮封点以下时才能再次提枪。实际证明,此程序投入运行后,不仅克服了断钢丝绳的问题,同时解决了经常出现的氧枪冲顶导致氧枪标尺碰块撞坏的现象。

4.2 针对第二次断钢丝绳故障的程序修改

(1) 利用氧枪工作时发出的信号,加上一个1s的脉冲继电器,与计数器一起组成一个5s的计数计时器;

(2) 每隔1s,将氧枪张力模块发出的数据送入一个中间数据块并保持;

(3) 将5s内的5个张力中间数据进行比较,如全部相等,则立即报警,延时3s后如张力仍无变化,则强行使氧枪不工作。程序进行修改后,在其后2#炉东枪的张力模块出现同样的问题时,因及时报警停枪,成功地避免了钢丝绳断裂的事故。

4.3 针对氧枪更换钢丝绳困难的程序修改

(1) 分别建立东西枪换钢丝绳的各自的功能块,并当另一支枪在工作位时进行调用;

(2) 利用操作箱上的提枪和下枪的点动按钮,对备用枪的变频器输入一个小转速的控制信号;

(3) 当变频器力矩建立后,打开抱闸等,使电机受控运行。此程序投入使用后,维修工人更换氧枪钢丝绳时,只需在操作箱上按升降按钮即可使钢丝绳退出或卷入滚筒之中,因此整个工作量及工作强度均减少到了三分之一左右,且有效地防止了人声设备事故。

5 结语

转炉氧枪控制是一个安全性可靠性要求极高的系统,稍有不慎即可酿成大祸。笔者在认真仔细研究了系统原理和现场实况,针对几次事故的分析并详细计算之后,对系统进行了改进和程序修改,实践证明是非常有效的。目前氧枪运行十分可靠,未再出现坠枪之类的事故,有力保证了生产,极大的减轻了维护维修的工作强度,按一次坠枪损失80万元计算,其经济效益是相当可观的。

参考文献:

[1] 罗振才主编. 炼钢机械(第二版)[M]. 冶金工业出版社, 2001.

[2] 编写组编. 电气工程师手册[M]. 机械工业出版社, 2000.

[3] SIMATIC S7-400使用手册.

[4] 戴峻浩主编. 电子技术基本教程(1), (2)[M]. 兵器工业出版社, 1992.

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)