- 重整再生器氧含量软测量系统

-

企业: 控制网 日期: 2004-03-19 领域: 电源 点击数: 1933 孙自强 陈诗淮

1 引言

连续催化是石油加工过程中重要的二次加工方法,能生产高辛烷值汽油、芳烃和氢气,在炼油厂占有重要的地位。在催化剂再生过程中,再生器燃烧区入口氧含量是一个重要的被控变量。较高的氧含量会导致较高的燃烧温度,造成催化剂损失;较低的氧含量会造成焦碳燃烧较慢,使催化剂不能在燃烧区完全燃烧。现有的再生器氧含量测量办法是利用一种特殊的进口氧气分析仪,它基于氧化锆测量原理工作。但是由于测量环境和采样点条件恶劣,设备工作不很稳定,设备本身也极易腐蚀损坏;同时,由于该分析仪是进口产品,除了仪表价格高外,采购周期也过长,这样就很难确保催化剂再生过程长周期地平稳生产。一旦停止对再生器氧含量的测量,就会直接影响再生器燃烧区温度的控制,从而影响整个生产过程[1]。本文提出一种重整再生器氧含量软测量系统,实现对再生器氧含量的软测量。

2 基于遗传算法的T-S模糊神经网络建立再生器氧含量模型

首先运用遗传算法优化T-S网络参数,分为以下几个步骤[2]:① 染色体编码;② 指定适应度函数;③ 遗传算子的制定;④ 染色体的初始化;⑤ 参数设定,设定诸如染色体数量、染色体长度、交叉概率、突变概率、终止条件等参数;⑥ 由遗传算法按复制、交叉、变异三种操作寻找最佳串;⑦ 根据最佳串Smp给出实际问题的最优解。

通过对工艺进行分析处理,确定出建立氧含量软测量模型所需的15个辅助变量,从现场生产记录中,选取了200组用于建模训练,另外选取100组用于验证模型。先对建模数据通过PLS进行分析,根据总的方差贡献率的大小,选择5个主元变量作为模型的输入。另外再选择输出变量滞后一拍反馈回输入层作为一个输入变量,因此模型共有6个输入变量和一个输出变量。

每一个输入变量被分成2个模糊集合,隶属函数采用广义钟形隶属函数,其形式如下:

它有三个参数a、b、c,其中参数b为正值,参数c用于确定曲线的中心。

T-S模型有6个输入变量,所以共有26=64条模糊规则,模糊规则具有如下的形式:IF x1(k-1) IS M1i AND x2(k-1) IS M2i... ANDx5(k-1) IS M5i AND yi(k-1) IS M6i THEN yi(k)=p0i+p1ix1(k-1)+...+p5ix5(k-1)+p6iyi(k-1)(i=1,2,...,64)

其中Mji

为模糊集合, n为模糊集合的个数, l为模糊规则数。 yi(k)为第i条模糊规则的输出。

为模糊集合, n为模糊集合的个数, l为模糊规则数。 yi(k)为第i条模糊规则的输出。每一条规则有七个后件参数,总共有7?4=448个参数。

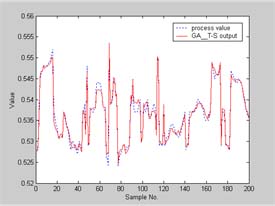

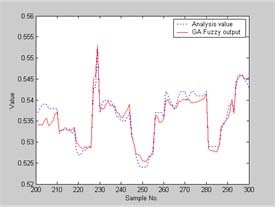

采用基于遗传算法的T-S模糊神经网络(GA_T-S)方法建立模型[3]。每个输入变量的模糊分档数T1取2。训练及检验结果见图1与图2,拟合误差(RMSE)为0.00097,检验误差(RMSE)为0.0021,可见模型训练精度和检验精度都很高。

图1 氧含量模型训练结果(GA_ T-S)

图2 氧含量模型检验结果(GA_ T-S)

3 DCS的组建

3.1系统硬件

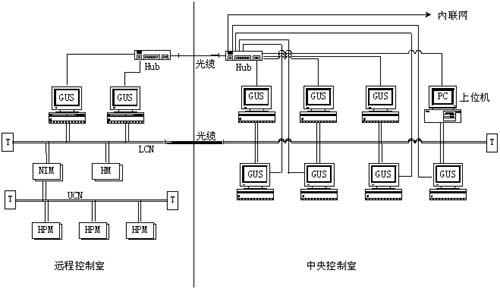

连续重整装置采用的DCS是美国Honeywell公司的TPS(Total Plant Solution,全厂一体化)系统。由于连续重整装置是与汽柴油加氢精制装置一起并为联合装置的,所以该DCS其实是整个联合装置的计算机控制系统,如图3所示。其中HPM完成对现场工艺过程信号的输入/输出以及部分控制功能;UCN作为最低层的控制网络;NIM对现场工艺过程的控制以及完成对最低层网络模块的管理;LCN作为上层管理和监视网络;HM作为整个DCS的“硬盘”。

LCN网是TPS系统的主干网,在LCN网上挂有不同功能的LCN网络模件。位于中央控制室的5台GUS作为连续重整装置操作站。位于远程控制室的2台GUS作为工程师站,其中一台工程师站用于先控数据采集与传输。远程控制室与中央控制室之间的LCN和以太网靠光缆连接,LCN与UCN均为冗余配置。其中LCN通信协议符合IEEE制定的IEEE802.4开放系统互连模型标准总线拓扑结构,广播式通信方式,令牌存取通信控制,串行传输信号速率为5Mbps。

图3 连续重整-加氢精制联合装置DCS系统结构图

DCS数据采集是在工程师站(GUS)上实现的。DCS系统程序采用Display Builder(一种类似于VB的语言)编写的,主要分为三个部分:

(1)GUS与LCN之间的数据双向传送

LCN上的数据每隔1分钟被采集到GUS上一次,并集中通过以太网传送到上位机上,同时,上位机的数据也通过以太网传送到GUS上,通过GUS送到LCN。(2)数据的处理

为了提高数据传送的效率和方便系统管理,数据按照不同的需要分成若干个分组,分别进行采集处理和传送。过程参数的状态首先被采集,数据处理模块进行检测,发现状态错误,就不采集相应过程点的参数;同时,状态信息通过数据传送模块送到数据文件,软测量程序就会采取相应的措施。此外,时间参数经过转换后也送到上位机,软测量程序会根据时间是否更新,判断数据传送是否正常,从而采取相应对策。(3)界面显示

本文研制的软测量和优化系统单独安排在一台专用计算机上,作为DCS的上位机挂接在网络上。各模块运行的状态等信息通过界面显示出来,便于观察程序的运行状态。3.2系统软件

(1)氧含量软测量程序框架

软测量程序用Visual Basic 6.0编写;人机操作界面用组态王Kingview6.0编写[4];现场采样工艺数据由DCS采集后通过企业内部网络送到本系统所在的上位机;软测量程序每2分钟定时读取一次采样数据;软测量程序与操作界面程序通过DDE连接。软测量过程是连续进行的。为此选用了一个定时器控件Timer,设定时间为2分钟,与DCS传送过来采样数据时间间隔一致。在这2分种时间里,要完成读数据和软测量计算等所有工作。当设定时间到时,进入新的定时阶段,重复前面的工作,这样一直循环下去。

(2)人机操作界面

①工艺流程显示

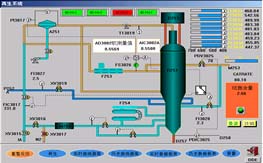

如图4所示是软测量操作运行界面图,上面有再生工艺过程简图,实时显示与氧含量软测量相关的工艺变量的位号与数值以及棒状图、阀门开关状态、阀门开度及故障信息等,并且将氧含量的软测量值与在线氧分析仪的输出信号放在一起显示。

图4 软测量操作运行界面

②实时趋势

实时趋势画面上将当前采样信息以实时记录曲线方式显示出来,共有3幅实时趋势画面,分别记录再生反应器9个温度测量值以及在线氧分析仪输出值、氧含量软测量值。③历史趋势

历史趋势画面也有3幅,分别记录再生反应器9个温度测量值、在线氧分析仪输出值以及氧含量软测量值在以前某一段时间内的数值,帮助操作者了解查询被测变量的变化趋势。④报表

报表画面有两幅,有实时数据报表和历史数据报表。⑤报警记录

报警记录画面可以实时显示9个温度量,3个流量,氧含量及结焦量的报警情况。⑥DDE通信

本人机界面是通过DDE和Visual Basic之间的动态数据交换,从而实现同现场数据的通信和交互。当获取采样信息并在操作界面显示时,组态王作为顾客程序向VB得到数据。当操作者通过操作界面向VB发送数据或命令,如向软测量程序手动输入结焦含量时,组态王作为服务程序向VB提供数据。具体实现时,如果组态王向VB提供数据,则在VB窗口放上文本框或标签等,并且设置LinkTopic、LinkItem、LinkMode三个属性。

Control. LinkTopic=服务器程序名|主题名

Control. LinkItem=项目名

Control. LinkMode=1

其中Control是文本框或标签名字,Control. LinkMode选“1”表示热连接。

如果组态王从VB得到数据,则需要在组态王定义变量时说明服务器程序的三个标识名,即:应用程序名设为VB可执行程序的名字;话题名设为VB中窗体的LinkTopic属性;项目名设为VB控件的名字。

4 实施效果

现场原先使用的氧化锆氧气分析仪是美国AMETEK公司专为UOP公司Cyclemax催化剂再生部分量身定制的氧气分析仪,因此具有无可替代性,价值约为40多万人民币。同时这台仪表的测量元件是一种特制的(防氯腐蚀、抗高温)、高精度元件,正常使用寿命为二年,备件价格约为3万多人民币,维护成本也不低。

进行再生器氧含量软测量模型开发的目的是为了提高测量精度和减轻设备备件采购压力,特别是在设备方面。自软测量模型投用以来,软测量值基本上与分析仪表测量值趋势走向是一致的。另外,根据操作人员实际反应,对操作过程有指导意义;而且有时氧分析仪故障的时候,此软测量系统即可起到参考作用,指导实际工艺操作,从而提升再生系统安全运行的可靠性。如果不对氧含量分析将造成操作失控,直接导致烧焦区氧含量损坏,损失人民币140多万元。同时软测量模型的投用对厂设备系统而言,无论是现场维护、还是计划采购,都减轻了压力。因此本系统投运后达到了预期效果。重整再生器氧含量软测量系统经现场应用已经一年多,运行结果表明能够完成再生器氧含量实时测量任务。本项目已经通过上级部门组织的科技成果鉴定。

参考文献:

[1] CCR platformingTM process technology - general operating manual, UOP, 1996, 5.

[2] 文绍纯, 罗飞. 基于遗传算法的人工神经网络的应用综述[J]. 自动化与仪器仪表, 2001, (6): 1-4.

[3] 罗荣富, 邵惠鹤. 软测量方法及其工业应用[M]. 工业过程模型化与控制[M]. 上海交通大学出版社, 1994: 253-260.

[4] 组态王6.0使用手册[Z]. 北京亚控科技发展有限公司, 2001.

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)