- MACS-Ⅱ在鸡西厂2×25MW机组的应用

-

企业: 控制网 日期: 2004-03-24 领域: 电源 点击数: 1337 周涛 曲申田 王阳

1 前言

鸡西电厂技术改造工程新建二台2×25MW供热机组,#2机组2003年1月25日20时顺利通过168小时满负荷运行,2003年3月15日#1机组在168满负荷试运行期间,机组自动化控制系统方面吸取各方面的优点,从控制系统和自动化程度上都达到比较先进的水平。

2 系统概况

125MW机组控制系统采用北京和利时公司的MACS-Ⅱ控制系统,主要完成MCS、SCS、CCS功能,DCS系统硬件包括9个I/O站、1个电源分配柜、6个DO机柜、8个DI机柜、2个服务器机柜、4个操作员站、1个工程师站、1个打印机控制站、2个通讯站(与FSSS、DEH通讯),开关量完全采用隔离的方式进行运算。MACS-Ⅱ系统的组成包括:网络、工程师站、操作员站,网络分为监控网络、系统网络、控制网络三个层次。

MACS-Ⅱ系统具有的功能有:数据采集、控制运算、闭环控制输出、设备和状态监视、报警监视、远程通信、实时数据处理和显示、历史数据管理、日志记录、事件顺序记录、事故追忆、图形显示、控制调节、报表打印、高级计算、组态、调试、下装、诊断。

工程师站具有的功能有:建立目标工程、系统设备组态、数据库组态、算法组态、图形组态、报表组态、事故库组态、编译生成、系统下装。

操作员站具有的功能有:在操作员站上运行的软件是MACS-Ⅱ系统专用实时监控软件,运行在多任务操作系统中,主要任务有显示、会话、报警、日志管理、控制调节、历史库管理、系统库管理。操作员站是重要的人机交互界面,支持专用工业键盘、轨迹球等外部设备。

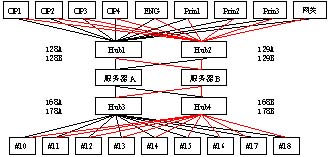

图1 MACS-Ⅱ系统体系结构

3 MACS-Ⅱ控制系统功能

系统构成参见图1。DCS分散控制系统按照系统和功能分配在不同的站内,每个控制站内采用双DPU主控单元,电气的DAS点和开关控制纳入DCS,380V备自投开关的投切也纳入DCS控制,电气控制纳入DCS目前还在尝试中,同时也是对DCS系统的一次全面考验。

① #10~#11站实现炉侧SCS功能。

② #12~#13站实现机侧SCS功能。

③ #14~#17站实现机炉MCS功能。

④ #18站实现电气ECS功能。

⑤ #19站实现炉侧FSSS功能。

⑥ #20站实现机侧DEH功能。

#10 I/O站对SCS及DAS点进行信号处理。SCS顺控设备的处理,主要完成锅炉信号报警组态处理,一次风门、二次风门、三次风门控制,给粉机系统控制,排粉机控制,甲乙磨煤机程控启动,甲乙磨煤机低油压保护,甲乙磨煤机保护,锅炉大联锁保护,输粉机控制,制粉系统顺控设备控制。#11 I/O站对SCS及DAS点进行信号处理。SCS顺控设备的处理,主要完成锅炉信号报警组态处理,吹灰程控,定排程控,给粉电源控制,锅炉大联锁保护,锅炉汽水系统控制,锅炉汽包水位保护控制,锅炉过热器安全门保护控制,送风机保护联锁及控制,引风机保护联锁及控制,制粉系统顺控设备控制。

#12 I/O站对SCS及DAS点进行信号处理,SCS顺控设备的处理,主要完成锅炉辅机信号报警组态处理,除氧器顺控设备的控制,低负荷保护控制,凝汽器系统控制,低加疏水控制,高加保护控制。

#13 I/O站对SCS及DAS点进行信号处理,SCS顺控设备的处理,主要完成汽机信号报警组态处理,甲乙给水泵保护及控制,甲乙给水泵再循环系统控制,高低旁路控制,汽机真空系统保护控制,汽机润滑油系统控制,发电机密封油系统控制,工业水系统控制,轴封蒸汽系统控制,减温减压系统控制,轴封风机控制。#14 I/O站对MCS及DAS点进行信号处理,实现MCS控制系统中的协调控制和给粉控制。完成SCS系统中的仪表空压机系统控制。

#15 I/O站对MCS及DAS点进行信号处理,完成给水控制系统、一级减温控制、主汽温度控制、再热汽温控制。

#16 I/O站对MCS及DAS点进行信号处理,完成两台送风机自动控制、完成两台引风机自动控制、完成两台磨煤机温度自动控制、完成两台磨煤机入口负压自动控制、完成两台给煤机控制、锅炉燃油压力自动控制。

#17 I/O站对MCS和ECS以及DAS点进行信号处理,主要完成MCS控制系统中的高加水位自动控制、厂用蒸汽温度自动控制、厂用蒸汽压力自动控制、除氧器水位自动控制、除氧器压力自动控制、高压轴封压力自动控制、低压轴封压力自动控制、减温减压温度自动控制、减温减压压力自动控制、凝汽器水位自动控制、#1低加水位自动控制。完成ECS控制系统中的低备变1DL开关控制、化学变1DL开关控制、#1除尘变1DL开关控制、#2除尘变1DL开关控制、#1输煤变1DL开关控制、#2输煤变1DL开关控制。

#18 I/O站对ECS信号进行处理,完成380V(IIA、IIB)段备用分支开关、380V(IIA、IIB)段母线备自投开关控制、高压起备变低压侧(IIA、IIB)段开关控制、厂用开关控制、#2低厂用1DL开关控制、#2低厂用(A、B)段ZKK开关控制、高压工作变(1DL、2DL、3DL、4DL)开关控制、发电机220kV开关控制。

4 软件编制

组态软件的编制在工程师站进行,组态分为系统设备组态、数据库组态、算法组态、图形组态、事故库组态,组态完成后在数据库进行联编,联编成功后对服务器和操作员站进行下装,系统重新启动后生效,并可在线运行。

控制算法组态,用户根据系统工况完成MCS组态、SCS组态工作,完成组态工作后进行页编辑、站编辑、工程编辑,然后生成底图,以便在线进行调试打开使用。

控制表组态:系统根据运行的要求对控制表进行组态,主要完成各种报表组态,对于MACS-Ⅱ除报表以外不需要进行组态。

事故库组态:根据系统出事故的根源对事故进行事故追忆,事故追忆最多可分成20个,每个事故中事故源最多分为5个,每个事故中追忆组最多分为6个,每个事故中实时点最多分为20点。SOE事故追忆只在数据库中进行填写SOE属性即可。

图形组态,可根据系统绘制图形然后进行动态连接,动态点的连接必须调用数据库定义点,手操器连接须在算法组态完成后才能够进行。

5 控制方式

控制系统主要方式有“手动”、“自动”、“串级”、“跟踪”四种状态。

手操器有“手动”、“强制手动”、“自动”、“跟踪”四种状态。

控制系统在“手动”状态下,根据系统工况由运行人员输入数值完成系统功能;在“自动”状态下,控制系统按照预先组态好的控制方式进行控制,自动完成所有控制及监视功能。在“手动”状态下,控制系统在操作员的控制下发出指令信号来完成控制功能;在“串级”状态下,完成串级自动控制系统的功能;在“跟踪”状态下,控制系统满足控制功能的要求,完成整个系统的功能。

6 画面分区及操作方法

(1)该系统画面监视屏幕共分十个区,分别是:① 工具栏菜单区。用鼠标单击其中的图标按钮,可弹出相应的功能菜单;② 工程名区。显示当前工程名;③ 报警及SOE提示区。当有新的报警信息时,“报警显示”条闪烁;④ 时间及版本区;⑤ 系统开发商标区;⑥ 报警条报警信息显示区。显示最新的报警信息;⑦ 操作日志显示区。显示最新的报警信息;⑧ 操作员站状态信息显示区。显示本操作员站的计算机名、登录域名、站号、用户名、登录级别、权限及内存使用信息;⑨ 图形显示区。最多可切分成8个子窗口显示不同图形文件;⑩ 状态条区。显示当前登录的用户级别和权限,以及当前运行的主、从服务器标识符,用鼠标单击此标识符将弹出服务器状态窗口。

(2)图形显示区在系统画面中可显示动态点所对应的I/O站号、模件位置、通道号;热点交互特性中可弹出手操器、电动机、电动门、电磁阀、普通窗口进行操作;用户可根据需要自定义综合趋势、开关趋势、XY趋势等。用户登录级别有三种:监视级别、操作员级别、工程师级别。

7 网络构成

系统网络分为三层,监控网络(M-NET)实现工程师站、操作员站、打印机站与服务器的互联,系统网络实现现场制站与服务器的互联,控制网络(C-NET)实现现场控制站与过程I/O站的通讯。系统网络分为双层结构,当一条网络出现问题时不会影响到系统的正常运行,现场控制站主控单元双DPU组成,互为冗余,提高了系统网络的稳定性。

图2 MACS-Ⅱ系统网络结构

8 网络抗干扰特性

当进入MACSTM系统的信号、供电电源或MACSTM系统设备本身出现问题时,有效的接地系统可以迅速将过载电流导入大地。接地系统能够为MACSTM提供屏蔽层,消除电子噪声干扰,并为整个控制系统提供公共信号参考点。系统设计中为了不受外界干扰提高系统的抗干扰性能,具体的措施有:

①每个现场控制站机柜最多设有4条接地汇流条,柜底也接有汇流条,接地汇流条与机柜绝缘。将现场信号电缆的屏蔽地连至接地汇流条,汇流条的另一端接至电气接地网接地体。

②所有现场来的开关量控制信号均通过信号隔离和中间继电器隔离。

③I/O接线全部采用屏蔽电缆进行屏蔽。

④所有的接地信号都通过汇流条与电气接地体相连。由于采取有效的抗干扰的措施,在整个#2机组调试启动过程中,只损坏了一个模件,系统稳定运行。

9 结语MACSTM系统在鸡西热电有限公司2×125MW应用至今,在#2机组168运行中和#1机组168试运行期间,没有因为MACS-Ⅱ系统出现异常而造成系统死机现象而影响168运行,虽然也存在某些不足之处,但是问题都已一一得到解决,从总体上看,运行正常稳定,各项技术经济指标基本上达到要求,收到了良好的效果。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)