- JX-300X DCS 系统在10t/h余热锅炉上的应用

-

企业: 控制网 日期: 2004-06-14 领域: 电源 点击数: 2123 李英文 魏利军 帅娟

山东济宁兖矿科蓝煤焦化有限公司10t/h余热锅炉是为公司针状焦项目煅烧回转窑高温尾气的回收利用而设计的节能设备。在原设计中,锅炉运行控制采用DDZ-III型常规仪表控制系统,由于回路多,不利于日常维护和检修,调节不稳定等因素,最后采用SUPCON JX-300X系统用于项目改造。

1 工艺流程

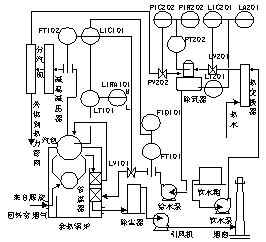

10t/h余热锅炉工艺流程及检测控制系统如图1所示。由煅烧工段回转窑来的高温烟气经窑尾沉降室进入炉膛,经锅炉炉管、省煤器换热,由麻石水膜除尘器除尘后,被引风机引入烟道,排入大气。炉壁水管吸收热量产生蒸汽,蒸汽由汽水分离器去减温减压器,最后到达分汽缸。一小部分去除氧器,其余由蒸汽母管外供到公司热力管网。汽包水位的稳定主要是通过调节给水量FI101来实现的。给水阀来的水经过省煤器预热进入汽包。

2 重要回路的控制方案

(1) 汽包水位控制

锅炉汽包水位是锅炉运行中一个重要的监控参数,它间接地体现了锅炉负荷和给水的平衡关系。锅炉水位过高,影响汽包内汽水分离装置的正常工作,造成出口蒸汽中水份过多,结果使过热器受热面结垢而导致过热器烧坏;同样地,汽包水位过低,则可能使锅炉循环工况被破坏,造成水冷壁管供水不足而烧坏,因此,汽包水位控制采用了典型的单级三冲量控制方案。

图1 10t/h余热锅炉工艺流程及检测控制系统简图

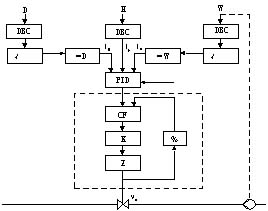

单级三冲量给水控制系统的工作原理如图2所示,其中D-蒸汽流量;H-汽包水位;W-给水流量;DBC-变送器;PID-给水调节器;√-开方器;K-自动/手动切换开关;∝W,∝D-给水和蒸汽流量信号的灵敏度;VW-给水调节阀。

调节器PID接受了三个信号(D、H、W)其输出通过放大器CF、操作器K和执行器Z去控制给水量W,其中汽包水位H是主要控制信号,水位高时减小给水流量,水位低水位变化的原因(扰动信号),它们分别作为水位控制的前馈信号和反馈信号。当D改变时,调节器PID立即动作,适当地改变给水量,保证D和W比值不变;而当W自发地改变时,PID也立即动作使W恢复原来的数值,这样就会有效地控制水位的变化。当负荷变化而出现“虚假水位”时,由于采用了蒸汽流量信号D,就有一个使给水量与负荷同方向变化的信号,从而减少了由于“虚假水位”现象而使给水量向与负荷相反方向变化的趋势。给水流量信号W能消除给水流量自发的扰动,因而当W发生自发性扰动时,水位可以基本不受影响。

图2 单级三冲量给水控制系统原理图

锅炉汽包水位控制系统如图1中所示,由电动调节阀LV101调节锅炉给水流量FI101自动与蒸汽流量FI102保持平衡,并通过汽包水位LI101不断修正这一平衡关系,使汽包水位在锅炉负荷变化范围内及不同的运行状态下都能稳定在给定值范围内。同时,由于设置了汽包水位高、低限报警,为锅炉的安全运行提供了可靠的保障。

(2) 除氧器水位控制

因除氧器水位的控制要求不是太严格,可以允许有小范围内的波动,因此,采用单回路闭环PID控制即可达到工艺要求。由差压变送器LT201测得水位信号,送入主控室,主控室工控机采入水位信号后,经现场控制站输出4~20mA标准信号到电动调节阀LV201,调节软水泵给水量,从而维持水位稳定。同时,除氧器水位也设有高、低限报警,为除氧器水位的恒定提供了有力的保证。

(3) 除氧器压力控制

除氧器压力控制也是通过闭环单回路调节系统来实现的。由压力变送器PT202测得除氧器压力信号送入主控室,工控机接受信号后与给定值比较,然后输出信号到电动执行机构,控制除氧器进气阀PV202,以使除氧器压力维持恒定。

3 硬件结构及使用经验

(1) 硬件结构

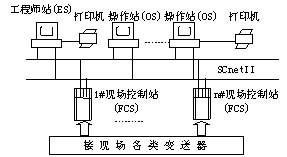

该项目采用的软硬件平台是SUPCON JX-300X集散控制系统。其结构组成如图3所示。该系统主要由工程师站ES(Engineering Station)、操作站OS(Operater Station)、现场控制站FCS(Field Control Station)和通信网络等组成。现场控制站是系统中直接与现场联系的I/O处理单元,完成整个锅炉的实时监控功能。控制站内部有三个机笼,机笼内有各种卡件:电源卡、主控制卡、数据转发卡、模拟信号输入/输出卡、开关量输入卡等。控制站与操作站、工程师站之间由SCnet II双重化冗余通讯总线连接。

(2) 使用经验

① DCS系统应设置双UPS电源供电系统,并设立联络开关,保证DCS系统工作电源的可靠性,同时也使系统硬件电源分配更加合理。

图3 控制系统结构组成

② 生产报表功能要完善。根据现场实际生产情况编制即时报表和触发报表,对每天生产数据自动采集并打印,不仅提高了现场生产统计数据的准确性,也便于对锅炉运行过程中出现的异常情况进行分析。

③ 做好系统的接地。控制系统的接地分为保护地和屏蔽地。系统所有操作站机柜、现场控制站机柜等均接保护地,控制电缆的屏蔽层在控制站机柜内单点做成屏蔽接地,最后接至系统专用接地系统,接地电阻≤4Ω。正确良好的接地是DCS系统可成功操作的关键,也可避免系统出现严重的问题而带来不必要的损失。

4 软件特点

JX-300X系统基于Windows95和WindowsNT平台开发,用户人机界面友好,所有的命令都化为形象直观的功能图标,用鼠标和标准键盘操作,还可选用操作工专用的防尘、防水薄膜键盘,上面有特定的便捷图标和自定义键,使操作更加简单方便。该系统软件提供了SC语言,用户通过编程可构成特定的控制方案和数据处理方法。系统还具有多功能的协议转换接口,可与国内外多个仪表厂家的产品通迅互联,实现了系统真正的开放性和互操作性。系统可为用户提供实时和历史数据读取以及控制参数的修改等功能。系统实时监控软件操作画面主要包括系统总貌、报警一览、趋势图、流程图及数据一览等。

5 结语

DCS系统在运行中各项工艺指标的控制基本达到设计要求,各种参数易于控制,易于操作,确保了蒸汽压力和汽包水位的稳定,提高了锅炉运行的安全性,也在一定程度上降低了操作工的劳动强度,改善了工作环境,提高了工作效率。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)