- 多焦炉集气管压力控制系统

-

企业: 控制网 日期: 2004-09-17 领域: 仪器仪表 点击数: 3274 张乃禄 徐竟天 杨彩鸽 王东 黄建平

1 引言

焦炉集气管压力是焦炉生产中重要的工艺参数,在煤焦化生产过程中,因受多种因素如出焦、装煤、换向、煤气发生量变化、工艺设备及管道阻力等影响而使得集气管压力常常发生剧烈波动。对焦炉集气管压力进行控制,使其稳定在生产工艺所需范围内,是保证安全生产、提高产品质量、减少环境污染、延长炉龄的重要技术措施。采用北京亚控组态王Kingview和KingACT,运用智能协调最优控制及变参数PID控制相结合的方法,把控制焦炉集气管压力稳定在最佳值,使其在整个焦化过程中提高焦碳产量与质量,减少能源消耗,增加焦炉寿命,减少污染物排放。

2 多焦炉系统简介

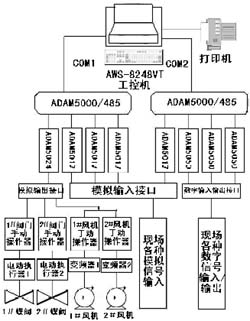

山西静乐焦化厂焦炉为两炉结构,其中一座为55孔,另一座为35孔。孔数不同,集气管管线长度也不同,阻力分布差异大,风机非线性严重,滞后大。压力大时炉子冒烟,近距离不能看清设备,压力小时空气吸入量大,影响焦炉寿命和焦炉煤气质量,易引发事故。两座焦炉共用一套鼓冷系统,两座焦炉发生的煤气首先进入各自的集气管,在集气管控制蝶阀后汇合进入煤气总管,再经初冷器和鼓风机将焦炉煤气送至后续工序。因1、2号焦炉的集气管并联,两台罗茨风机并联,集气管与鼓风机机组串联,故相互间存在着严重的耦合关系。多焦炉系统工艺流程与系统构成如图1所示。

控制部分主要有三个检测点:集气管1压力检测、集气管2压力检测、集气总管压力检测;三个控制点:阀门1、阀门2、变频器1、2。由于两台变频器并联运行,为防止两台变频器由于控制信号大小不同而产生回流,因此两台变频器由一个控制信号串联进行控制。其中,蝶阀通过电动执行器进行控制,4~20mA电流对应阀门0~90o开度;风机通过两台西门子变频器进行交流变频调速,4 ~20mA电流对应变频器0~50Hz输出。

图1 多焦炉系统工艺流程与系统构成

3 系统控制方案与策略

以焦炉压力为主调,鼓风机前吸力为辅调,并以两个集气管压力的平衡调节作为重点设计目标。由于集气管1、2和鼓风机前吸力这三个回路控制互相影响、互相制约,因此,在确定控制方案时,既要把每个回路单独考虑,同时又要考虑到其它参数和各回路间的影响。采取保证重点、照顾一般的原则,应用变参数PID控制与智能协调最优控制原理,对整个系统进行优化控制,具体控制方案如下:

(1) 集气管1和2压力独立单回路控制。集气管1和2压力能否控制在正常范围,这是一个重点保证的参数。系统采用软件方式实现的变参数PID控制,通过程序就可以随时改变PID控制模块中的给定值、P、I、D参数值,即可解决正常情况下的压力波动问题。

(2) 鼓风机前吸力最优控制是稳定集气管压力的辅助保证。在调整集气管压力时,一般情况下,不同的吸力都可以保证集气管压力控制在工艺指标的合格范围内。这主要是各集气管压力控制阀位不同。同样的气体流量,如果翻板阀位开度大,所需要的鼓风机吸力就小;如果翻板阀位开度小,所需要的吸力就大。因此在保证集气管压力为正常范围内,优化条件是集气管控制翻板是否为最佳开度。程序通过采集当前两蝶阀开度信息,即可按照协调控制原则,综合、协调两阀门开度信息,输出变频器的控制信号,使得在满足控制精度的前提下,变频器在最低频率运行,实现最优控制。

(3) 重点解决集气管1和2压力不平衡问题。根据焦炉生产运行的实际情况,由于各种因素的影响,经常会出现一个集气管压力太高,而另一个集气管压力太低的不平衡状态。在这种情况下,先将集气管压力低的给定值提高,将集气管压力高的给定值降低,同时修改两PID 模块的P、I、D参数值,加强控制作用,以使两个集气管的压力趋于平衡,为调节鼓风机前吸力创造条件。

4 控制系统的实现

采用Kingview 6.5和软逻辑控制软件kingACT 1.5,编程实现对非线性、多耦合、强扰动的多变量时变系统焦炉集气管煤气压力的精确控制。采用智能协调控制及变参数PID控制相结合的思想,将现场集气管压力控制在最佳工艺要求的70Pa?0Pa值。

4.1 硬件实现

硬件采用研华公司智能模块ADAM5000/485,它是一种通过多通道I/O模块实现数据采集、监测等功能的数据采集系统。它可以通过双绞线、多站点RS-485网络与网络主机相连。每个系统由两部分组成:基座(主单元ADAM5000)和I/O模块(ADAM5017、ADAM5024等)。每个基座可以安装4个I/O模块(最多64个I/O点)。ADAM5000/485系统模拟量输入模块可以配置为电压、电流、热电偶、热电阻等不同类型的输入。计数器/频率模块还可以设置为加/减计数、双向和频率模式。除了节点地址外,所有其它参数(包括通信速度、高低限报警和校准等)均可通过远程进行程序设定。ADAM的灵活设计摆脱了传统机械式设置的操作方式,避免了由于采用固定量程而需要购置大量模块的负担。硬件模块示意图如图2所示。

图2 硬件模块示意图

ADAM5017是插在ADAM5000/485上的8路通用模拟量输入模块,有效分辨率为16位。有效输入范围为:±150mV,±500mV,±1V,±5V,±10V,±20mA。

ADAM5024是插在ADAM5000/485上的4路通用模拟量输出模块,有效分辨率为12位。有效输出范围为:0~10V,0~20 mA,4~20mA。

ADAM5050是插在ADAM5000/485上的16路通用数字量I/O模块,每路是数字输入还是输出可通过DIP开关进行设定。

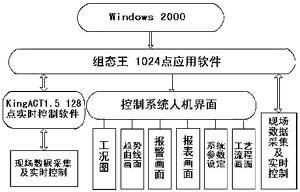

4.2 软件实现

KingACT 1.5基于PC机上建立的实时软逻辑控制软件,它内含各种标准工业控制算法图形模块,只需要赋予特定参数,调用各种算法模块即可实现常见的各种工业控制。它以Windows中文全系列操作系统作为其操作平台,提供符合IEC1131-3标准的2种PLC编程语言,包括梯形图(LD)、功能块(FBD)。

通过组合组态王和KingACT,可以发挥各自优势。利用组态王界面功能及图库来开发显示界面;利用其通讯能力和良好的开放性,组态王可以与一些常用I/O设备直接进行通讯;利用其灵活的语法和函数库编写协调控制系统。利用KingACT软逻辑控制功能完成变参数PID控制,采集监测信号,并直接输出控制信号到I/O硬件。软件模块结构如图3所示。

图3 软件模块结构图

其中,为了实现快速实时控制,使用KingACT通过COM1口实现三个监测点及两个控制点(蝶阀的变参数PID控制)的I/O处理。其他参数由组态王通过COM2口采集、输出,如变频器电流、电压、输出频率及两个蝶阀当前位置等其他参数,变频器控制信号由程序计算后由组态王经COM2口输出。同时组态王与KingACT之间通过IEC1131-3标准进行通信,读取、设置KingACT中的各种参数。例如,可以读取、设置PID模块的P、I、D当前值及PID模块涉及到的其他参数,如位置型或增量型输出选择、正反向作用选择、是否进行积分分离、输出高限设定、输出低限设定等其他重要参数。

5 结语

本系统于2004年3月在山西静乐焦化厂投入运行。实际运行表明,该系统工作可靠、性能稳定、功能齐全、操作方便、控制精度高。对压力的最大扰动能在几秒内快速调节到最佳值,确保压力稳定在工艺要求值±10Pa范围以内。经济效益显著,在国内焦化行业具有广泛的推广应用价值。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)