- 高档啤酒微型成套生产系统

-

企业: 控制网 日期: 2004-10-26 领域: 仪器仪表 点击数: 1689 滕福林

随着人们生活水平的提高,对于高品质啤酒的需求日益增加,消费热点已从瓶装啤酒转向扎啤,继而向品位高雅、纯正、干净、利索、新鲜的高档纯生鲜啤酒转移。生产高档纯生鲜啤酒的微型啤酒成套设备在先进的欧美国家已形成了一定的市场占有量,成为啤酒新品牌的重要补充。进入90年代以来,为满足外宾的需要,国内个别大城市相继引进了西德、奥地利和美国的啤酒生产设备,深受饮用者的喜爱。但由于设备价格昂贵,发展极为缓慢。为降低设备价格,结合前期开发的环保型智能锅炉,采用嵌入式系统开发理论设计控制系统,开发了“高档啤酒微型成套生产系统”,最终可以成倍地节约用户的一次投入成本。本文也为啤酒生产向小型化、营养化、风格化方向的发展提供了一个成功的解决方案。

1 生产线工艺介绍

大型啤酒厂的生产工艺包括酿造和包装。酿造生产线包括:糊化(大米)、糖化(大米和小麦)、发酵、过滤、稀释等工艺过程。包装生产线包括:卸箱、洗瓶、灌装、初检、杀菌、成检、贴标、打包等工艺过程。对于纯生啤酒生产线在包装生产线上少了杀菌程序,在灌装之前还需经过一道过滤程序,但这里的过滤是指过滤有害细菌,而酿造中的过滤是过滤啤酒糟以及二次沉淀过滤。

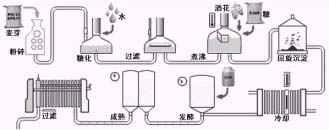

针对高档啤酒生产,本系统精简了大型啤酒厂的一部分设备,系统如图1所示。

图1 高档啤酒生产系统图

系统的设计年产量是100吨/年。其工艺流程为:麦芽粉碎→糖化过滤→煮沸→旋涡沉淀→麦芽冷却→发酵→稀释→灌装。

设计中将系统分为:麦芽粉碎系统、糖化系统、残渣过滤系统、煮沸系统、发酵系统、冷却系统、有害菌过滤系统、蒸汽供应系统、循环水处理系统、清洗系统及电气控制系统。

灌装原先设计成品酒包装用玻璃瓶和塑料瓶,但发现在灌装中还要增加CO2备压系统,提高了生产线的成本,最终选用了扎啤桶。

2 电气控制系统

2.1 系统总线控制

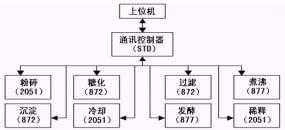

图2显示了整个控制系统是数据通讯过程,STD表示总线通讯控制器,每个设备下的数字表示给设备所使用的微处理器芯片型号简称。

图2 系统总线控制图

电气控制采用微机两级集散控制系统,系统上位机组态控制和设备级微控制器处理,中间通过通讯控制器连接。温度检测采用AD590集成测温元件,压力检测采用DBY-121压力变送器。因为模拟量输入信号较多,采用8选1多路开关CD4051送到微处理器PIC16F877,微处理器挂到STD总线上(没有用数据采集器)。877自身所带的8位A/D转换器可以实现检测精度:温度为±0.5℃,压力为1%;控制精度分别为±1℃和1.5%。

STD总线利用RS485通讯协议,给每道工序的控制器分发一个工序号,微处理器再为每个控制开关量I/O和检测输入I/O分配一个I/O点号。所以在总线上通讯的数据是24bits,指工序号+I/O点号+数据量。唯一不同是给发酵罐分配的不仅有工序号,而且为了便于根据实际需要扩展更多的发酵罐(目前系统上采用5个),总线还为其分配了段号,指第几个发酵罐,所以关于发酵罐和上位机之间通讯的应是32bits,指工序号+段号+I/O点号+数据量。如此分号虽然便于用户扩展,但相对的也提高了上位机和微处理器的软件量。通讯控制器对每道工序的微处理器采用广播式查询,每台微处理器循环将广播中的工序号和自己的身份比较,如果相同,则作出回应并占用总线,否则继续等待。

微处理器的工作方式包括两种:主从工作方式和自治工作方式。在主从方式下,微处理器在上位机的监控下实现具体的工艺参数检测和控制功能;在自治方式下,微处理器则独立地完成工艺过程的检测和控制。

上位机采用组态王6.0组态控制,采用模块式结构设计,一个包括所有工序设备窗口的画面和为每道工序设计的单独画面,各单独画面显示出该设备中各温度、压力、时间等检测点参数和被控制点的状态,而且每个画面可以很容易的进行相互切换。利用组态王的趋势曲线、报警和报表功能,可以将各设备运行中的实时曲线通过微打印机uP-16B打印,并且可以进行声光报警。

2.2 下位机控制原理

(1) 发酵控制原理

发酵工艺是啤酒生产过程的关键性工艺之一,工艺流程和工艺参数直接影响啤酒的成品质量和生产率。发酵的控制系统也是个设备中相对比较复杂的,所以以发酵为例介绍微处理器的控制原理。

啤酒发酵过程是一个复杂的生化反应过程,它通过酵母的多种酶作用,将可发酵性糖类经过生化反应转化为酒精和CO2,同时释放出热量。影响这一过程的原因很多,如进入罐内的麦汁质量,酵母的强弱,以及温度、压力、水位、时间、流量和开关量控制等,而除了前期因素外,温度影响在整个发酵过程中起着关键性的作用,罐体有很好的保温层,可按工艺要求将冰水的输入量和罐内的啤酒温度的关系建立一套数学模型,通过软件微处理器软件控制,使啤酒的发酵过程的温度符合工艺要求,降低了双乙酰含量,也缩短了发酵时间。

(2) 控制部分电气原理图

原理图如图3所示。电路包括Power电源部分;INT输入部分;CONT控制部分;OUT输出部分。

图3 控制部分电气原理图

图中PH、TH是压力传感器信号;TEMP是Pt100温度传感器信号;W3/W2/W1是电容式液位控制信号;显示灯:RUN运行,PUMP-IN进料泵,HOT蒸汽阀,COLD冰水泵,WAHI/MD/LOW三液位;继电器驱动:HOT蒸汽阀,COLD冰水泵,PUMP-IN进料泵,Buzzer蜂鸣器。

不仅每个工序上的设备甚至每个发酵罐,都有这样一个微处理器为核心的主控制器,只是根据输入量要求不同采用不同的芯片。每个主控制器电路基本原理是一样的,不予赘述。

每个微处理器的软件部分包括:自治处理程序和总线处理程序,其都是进行逻辑判断后调用温度控制、液位控制控制、压力控制、时间控制等控制子函数。

(3) 软硬件设计中采取的措施

① 啤酒的发酵时间较长,采样周期选到10分钟。为抑制AD590等采样器的零漂,让其采样前通电,采样后断电。

② 所有模拟量输入通道和开关量输出通道均采用光电隔离器PC817于主控电路隔离,增强了系统的抗干扰能力。

③ 测温、测压元件均采用电流输出形式,可以有效增加信号的传输距离。

④ 由于系统中像锅炉这些大惯性设备和加热等大滞后现象,采用模糊控制算法,可以提高系统的控制性能。

3 设计结果

高档啤酒微型成套生产系统其产品为纯生鲜啤酒,在生产过程中不加任何辅料和化学添加剂,无需高温杀菌,以水、麦芽和酒花为原料经酵母自然发酵酿造而成,具有品位高雅、口味纯正、泡沫细腻、营养丰富的特点。目前本套实验设备已完成调试,进入生产阶段,运行正常。

4 后续研究

根据目前的设计的工艺只能生产纯生啤酒,遇到的问题是一旦过滤出现问题,即使重复过滤都不能解决问题,那么成品酒如何处理,是否可以加上杀菌设备,生产熟啤,以避免成品酒浪费。另外工艺上的改进,成品酒的品种的变化,使用原料的变化都将对系统提出更高的要求,很多问题有待继续研究。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)