- 纯净基因亚功能片段制备控制系统的设计

-

企业: 控制网 日期: 2004-11-15 领域: PLC&PAC 点击数: 1089 杨梁 徐保国 胡丽萍 熊伟丽

随着生物基因技术的发展,生物基因工程在国民经济和生活中越来越重要。基因制药作为一种高技术产业,也得到了蓬勃的发展。基因制药过程中通常涉及到发酵、酸水解、酶水解和分离与纯化等一系列工艺过程。整个生产过程中涉及到产品制备与检测、质量控制、产品检定三个互相耦合的复杂操作工艺环节。传统基因将这三个工艺操作分解成多个单独的操作过程,能满足单个控制的精度要求,不能实现综合质控要求。

本文针对基因功能亚功能片段的制备过程中涉及到的工艺环节,将制备过程中用的各种型号的高效液相色谱仪、酶标定仪、毛细管电泳仪等分析检测仪器的接口通过串行通讯与计算机相联,实现对整个生产过程中各工艺参数的监控,在保证各单点精度要求的基础上,通过计算机进行分析处理,为肽的分析检测提供新的有效手段并提高综合质控分析精度要求。同时将每次生产过程中各工业环节的条件参数、测试分析结果等数据存储起来,为后续开发中的专家系统提供强有力的数据支持,进一步提高综合质控要求。

1 纯净基因亚功能片段的制备过程的工艺研究

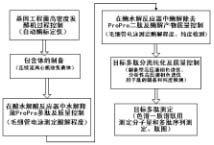

功能基因亚功能片段是一种生物活性肽或多肽,通过L―天冬酰胺酶II基因工程菌生产甲状旁腺素N端34肽。功能基因亚功能片段的生产工艺涉及到多个工艺环节;上游工艺环节为了满足下游工艺环节的要求必须对当前的生产状态工艺流程,各个工艺过程和其中涉及到的分析、检测、制备仪器如图1所示。

图1 纯净亚功能基因片段制备技术平台

通过分析整个工艺过程发现,如果将各分析、检测、制备仪器采集上来的数据进行分析、处理,进一步优化发酵、水解、高效液相色谱制备过程中的参数,可以提高整个生产过程中的产量和质量。

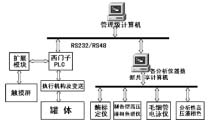

2 整个监控系统的硬件结构简图

整个监控系统控制部分的具体设计中,考虑到远端监控的需要及现场实时控制的需要,采用工控机和触摸屏实现上述控制要求。现场主机采用西门子S7-200系列的CPU222PLC,为实现PLC与触摸屏和上位机的通讯,扩展一块EM277,PLC与工控机和触摸屏分别通过RS485和RS232 进行通讯。

通常情况下,高压液相色谱仪等仪器通过串口RS232与工作站相连完成对各化学成分的检测、分离,为了满足配合实际生产过程中的要求,将各个分析仪器的串口线通过多串口卡与工控机相连,采用VC多线程编程实现对各个仪器的数据采集、显示、存储等功能,利用SQL Server数据库技术与管理级计算机实现数据的共享,使管理级计算机通过分析各仪器设备的参数,更好的监控整个系统的生产和质量控制。整个系统的硬件结构简图如图2所示。

图2 系统硬件结构简图

3 软件系统的设计

整个监控系统的软件包括发酵、水解PLC控制程序设计和计算机监控程序的开发。PLC实现各控制参数的数据采集和常规控制任务,管理级计算机和PLC通过PPI网络实现数据交换,在基于Windows下的V3.2 STEP7软件上进行PLC程序的设计和调试。

管理级计算机软件和仪器数据共享计算机软件开发基于WIN2000环境,以Visual C++6.0作为开发平台,在管理级计算机软件中实现实时数据显示、流程显示、实时报警、历史趋势、数据存储与查询、报表打印、参数分析等功能。仪器数据共享计算机将串口传上来的数据进行处理,提取其中有价值的数据进行显示、存储,利用联机数据库实现与管理级计算机的数据共享。

3.1 发酵过程中的控制算法

由于发酵过程的数学模型难以建立,无法根据其数学模型设计相应的控制器,通常情况下只能通过控制发酵过程中的外部环境变量来实现对整个发酵过程的优化控制。

(1) 温度、搅拌速度控制

发酵、水解液中的温度通过调节冷却水流量控制,考虑到发酵过程不同阶段产生热量的速度不同,过程模型参数变化较大,冷却水流量与温度关系无法精确测定,因此借鉴了自适应控制思想,采用分段设定PID控制,具体做法是先根据发酵的不同阶段,采用分段设定PID参数,再将各段参数固化于控制站内。但是发酵过程有时温差较大,易产生超调和积分饱和。故而,采用积分分离PID控制算法。

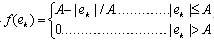

设

上式中,A为定值,取设定值的10%;偏差e(k)=r(k)-y(k),

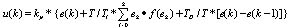

将f(ek)代入PID算式即得:

式中:T为采样周期;Ti、TD为分别是积分、微分时间常数;KP为比例系数。根据偏差e(k)与定值A比较结果,确定是采用PID还是PD算法。

由于搅拌速度大时有利于产量的提高,但是过大将会产生泡沫,出现溢菌现象,在实际设计过程中,根据罐体大小将其稳定一范围内,并通过PID调节完成对其的控制。

(2) pH值控制

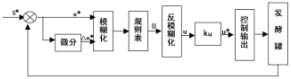

由于发酵、酸水解过程中pH值呈现的时变性、严重的非线形、中试测试结果不可重复等特点,利用建模手段实现常规控制几乎不可能,采用智能模糊控制是可以成功的。如图3所示,可选用pH值与给定值之差pH值误差e*和误差变化△e*做为模糊控制系统的输入,查询模糊论域量化表得到误差和误差变化的论域,查询模糊规则表得到模糊输出量U,通过反模糊化后得到u再通过量化因子ku计算出控制输出u*;根据u*决定补糖来降低pH值,还是补玉米浆混合物(主要成分为玉米浆)来升高pH值。

图3 模糊控制系统原理图

模糊控制器的设计采用直接查表法,根据输入确定的误差、误差变化的论域,查询模糊控制表得到u,经过处理得到输出值。

(3) 基因工程菌发酵过程中分批补料控制

由于发酵过程中基质浓度等参数目前尚无在线检测手段,因此还难以实现营养物质补料的闭环控制。根据实验数据,发现发酵过程中细胞的生长与酶的活力基本平行。利用酶的活力与营养物质需求量的对应关系,设定开环程序控制。利用电磁按照开环程序的设定进行分批补料。

3.2 分析仪器的数据采集与显示

通常高压液相色谱仪等分析仪器的信号处理采用的是16或者是24位的数据采集卡,采用FIFO的机制,并通过限频滤波等方式处理信号;然后将处理好的信号通过串行通讯交由工作站主机处理显示。在实际处理过程中,只是将各个仪器的主要参数提取出来显示、存储。这样既满足工艺的要求,又简化了整个部分程序设计。

根据上述思路,将这部分的软件设计分为如下四个部分:串口通讯部分、数据处理部分、结果显示部分、数据存储管理部分。

(1) 串口通讯的软件设计

本模块完成的工作包括:设定串行口、设定采样频率、数据解码。由于本系统中涉及到多个串口,利用MSComm控件,每个MSComm控件对应一个串行口,采用事件驱动方式接收缓冲区数据。同时MSComm控件中可以完成端口、数据传输速率的设定等功能。

(2) 数据处理部分

数据处理部分包括信号滤波、峰的检测、峰面积计算。

? 信号滤波 采用模式滤波,根据噪声与色谱信号之间的形态差异区分噪声,将比较理想的数据提取出来。

? 峰的检测 为了满足实际的需要,同时简化整个设计的工作量,只计算出半峰宽、保留时间、峰面积等参数,而不采用常用的色谱工作站的设计方法。峰的检测采用的算法是利用斜率的变化、根据色谱曲线的变化趋势,推算峰的位置。

? 峰面积计算 在预测峰的位置后,通过积分运算完成对峰面积的计算。考虑到在色谱仪的实际分离过程中可能产生色谱峰叠加,在使用中切法计算峰面积时,必然要减除叠加部分的数据。先通过公式计算出积分数值,再将得到的数值进行积分运算,最后得到峰面积。

(3) 结果显示部分

结果表达方式常用的有两种:直接显示色谱图的形状;标注色谱峰高、保留时间、峰面积等参数,用精确的数据表达色谱处理结果。采用后一种方式,将各个参数直观的显示在界面上;同时设置打印功能,实现对数据的打印。

(4) 数据存储

为了给后续开发中的专家系统提供强有力的数据支持,将上述过程中处理的数据存储到SQL Server数据库中。通过联机操作实现与管理级计算机的数据共享。

4 结束语

针对基因亚功能片断生产过程中的特殊工艺要求,利用PLC、工控机开发出相对应的控制系统,其中pH值模糊控制在PLC中的实现大大提高系统的智能化程度,满足了系统的pH控制精度要求。同时针对生产过程中涉及到的分析仪器,利用串行通讯技术将各个参数采集、处理,提高综合质控分析精度要求。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)