- 一种机电式钢管长度测量方法

-

企业: 控制网 日期: 2004-11-24 领域: 电源 点击数: 2531 鄢昌理

1 前言

从二十世纪七十年代以来,钢管长度测量通常采用机械与电子技术相结合的方式,为了以较少的检测点来覆盖较大的长度测量范围,几乎均采用整数长度(或单元长度)测量与尾数长度测量相结合的技术方案。一般来说,钢管需要在轴向移动中进行测量,这将由动力辊道或推管机驱动被测钢管移动。从当前流行的测长方案来看,整数长度的检测多数采用光电位置信号,而尾数长度的检测则多采用旋转编码器输出的位置脉冲信号,个别也有采用直线式位移传感器的,近些年来采用CCD线阵摄像信号来测量钢管和铸坯长度的技术也逐渐被推广。由于直线式位移传感器的运动和静止部分不能工作于较高的相对运动速度下,这将限制测量效率;一般普及型CCD线阵器件的测量分辨率较低(1024或以下),不能满足大范围高精度测量的要求,而高分辨率的CCD器件,其价格又相当昂贵,因此采用旋转编码器来测量钢管的尾数长度就成了测长技术方案的主要模式。

二十世纪八十年代中期,太原重型机械厂从德国曼尼斯曼引进并配套,为成都无缝钢管厂管加工车间提供的测长装置就采用了上述方案,目前天津无缝、宝钢无缝和包钢无缝等厂的钢管生产线装备的测长装置也采用了几乎同样的方案。随着电子技术和计算机技术的迅速发展,测长装置所采用的系统和器件也有了长足的进展,即使如此,采用整数长度测量与尾数长度测量相结合的测长方法仍未发生任何根本性的改变。

2 钢管测长装置及其技术方案

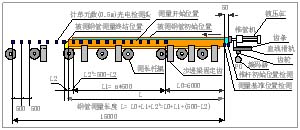

设计的长度测量范围为6~15m,测长周期为8.5s。测长装置位于钢管步进式横移台架的第二工位,由测长工位检测接近开关1支、计单元数长度(每0.5m为1单元)光电检测开关19套、推杆初始位置检测接近开关1支、测量基准位置光电检测开关1套、测长托辊、计尾数长度(不足0.5m的剩余部分)液压推管机及与其驱动油缸活塞杆的直线运动同步旋转的编码器和以PLC为核心的测量和控制装置构成。推管机由Φ100mm液压缸驱动,其活塞杆头部端面装有缓冲聚胺酯垫板,活塞杆的直径为Φ65mm,行程为570mm,液压缸工作压力为3MPa左右,有效推力接近1 400kg;采用两个液压节流阀分别(手动)设定液压推杆的两级速度,高速与低速的比值为4:1,根据不同工况由电磁阀自动切换;与该液压缸的活塞杆相连接的齿条在移动中由直线滑轨导向,以保持其运动轨迹的平稳,它驱动与编码器轴相连接的齿轮,使编码器维持与活塞杆的直线运动同步旋转。由计算可得到:齿条每运动1m,与其啮合的齿轮转动约8转,经同步带增速后(2:1)编码器转动约16转,而笔者所选用的增量式旋转编码器的分辨率为1 000 p/r,则每1m直线运动行程所对应的位置脉冲数约为16 000(即16p/mm),可以满足测量的精度要求。

图1 测长装置示意图

如图1所示,在距推管机推杆端面的初始位置50mm处安装有一套测量基准位置光电检测开关,然后从距基准开关6m(规定的最短钢管长度L0)处开始,直至15 m处为止的测量范围内每隔0.5m安装一套计单元数(0.5m)光电检测开关。

当被测钢管由步进式横移机构移送至测长工位后,钢管即压在测长托辊上(因测长托辊的V形槽底稍高于该步进机构的齿底),此时液压推管机的推杆必须在初始位置上(0~+5mm的范围内)。当测长位置检测接近开关发出钢管到位信号后,即开始以下的测长进程:以大约7m/min的速度运行推管机的推杆(切换至低速液压电磁阀),齿条驱动齿轮并转动编码器发出其数量与推杆运动行程成正比的位移脉冲,同时将尾数长度计数器的值清零。被测钢管在带阻尼装置的托辊上被推动并向后移动,最长570mm的行程约需要5s,完全可以跟上所要求的钢管处理节奏。被测管被推动离开其初始位置,当其头部(被推的一端)离开测量基准光电检测开关(脱离遮光)的一瞬间,记下了此刻被遮光的计单元数(每0.5m)光电检测开关的个数n,即测得了该钢管的单元数长度(L0+L1),并在此瞬间开始计算尾数长度脉冲数。推管机继续推动被测管向后运动,同时由推管机齿条驱动的旋转编码器也继续发出与其推管行程成正比例的计数脉冲,直到被测管的尾端遮挡住在此之前尚未被遮光的距该钢管尾端最近的某一计单元数(每0.5m)光电开关时,脉冲被封锁为止。此时即计算出被测钢管的这段位移量L2,用0.5m减去这段位移量即可得到该被测钢管的尾数长度L2’。上述已测得的单元数(每0.5m)长度(L0+L1)与尾数(<0.5m)长度L2’之和即为该被测钢管的长度L。测量完毕后,该推管机的推杆即以28m/min的速度快速返回初始位置,接近初始位置前50mm处减速至7m/min,返回时间约需1.6s。当推管机开始返回运动的1s之后,即可开始下一周期的步进机构动作。

根据前述,被测钢管每移动1mm对应于编码器发出16个脉冲,其分辨率完全能满足测量精度的要求。虽然静止时推管机的齿条与编码器轴上的齿轮啮合存在一定的传动间隙,但是一旦运动起来,这个间隙基本上将被消除。此外,虽然推管机的推杆与被测钢管刚接触的一瞬间不可避免地要产生撞击,但由于推杆头部装有缓冲聚胺酯垫板且运动速度较慢,撞击强度不可能太大,更主要的是此时被测钢管头部距离测长基准位置尚有近50mm,还未开始测长过程,因而对测量结果不会产生任何影响。

由于测长托辊装有阻尼装置,故推管时因为钢管滑动可能产生的误差小于1mm。因为采用了对射式激光源光电检测开关,其光束很细(在距光源1 000mm处的光点直径小于1mm),即使由于受光点的正反向作用距离不对称(因为光电管的受光面是一个具有一定直径的圆面而不是理论上的点而且存在安装位置不正造成的偏光),但可能产生的误差不会超过0.5mm。此外,考虑到从位置信号检测到程序运行获得数据之间的滞后等因素所造成的误差(可能小于0.5mm),该钢管测长装置的测量综合精度应能达到+/-2.0 mm(其前提是钢管的两端面是平整的且与其中轴线垂直,否则测长误差将可能超过这个值)。低速推管时的编码器的脉冲频率约为2kHz,推管机高速返回时的编码器的脉冲频率约为8kHz,一般的PLC高速计数器(甚至一体机的内置高速计数器)均可满足要求。

本方案的优点是:(1) 设置了预推行程,对推杆的初始位置无严格要求,采用阻尼托辊可减少滑动误差,采用激光源光电开关以提高检测分辨率。这些措施均有利于提高测量精度;(2) 由于推管机的运动行程较短(570mm),往返耗时较少,提高了钢管的处理能力;(3) 液压推管机的体积较小,设备结构简单,还可能利用该生产线的公共液压动力源,投资较低;(4) 液压驱动机构的惯性较小,利于急剧加/减速和停止,对于进一步提高推管速度和作业率有利。其缺点是:(1) 计单元数长度光电检测开关的间隔距离为0.5m,所需使用的光电开关数量较多,且其安装位置较难布置;(2) 液压推管的速度控制较电动推管方式困难,若采用速度闭环控制方式(带比例放大器和比例阀)又将会使系统变得复杂起来。

除上述方案以外,某些测长装置还采用计单元数长度为1m,推管机推程为1 070mm的方案。所需使用的光电开关数量较少,但推管行程较长,测量效率较低。

3 测量控制系统的构成

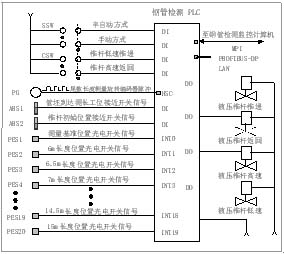

图2 钢管测长装置的测控系统简化原理图

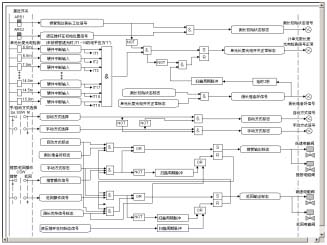

图3 钢管测长测控逻辑方框图1

如前所述,计单元数长度光电检测开关的间隔距离为0.5m,共装设19套。钢管测长装置的测控系统当然以钢管检测PLC为核心,它是一台配置了PROFIBUS-DP现场总线接口和高速计数器(HSC)的性能较高的中型PLC(如西门子公司的S7-300系列CPU315-2DP),它同时也担任精整区钢管检测生产线的其它任务。该测控系统的简化原理图如图2所示。

在图2中,计尾数长度旋转编码器拟选用TURCK公司的5802优选型增量式编码器,其输出脉冲为两相式(带Z位信号),分辨率为1 000p/r。与推管位移成正比的输出脉冲信号送至PLC的高速计数器;手动/自动方式选择(手动方式仅用于调试)信号、液压推杆的手动动作指令信号、钢管到达测长工位接近开关信号和推杆初始位置接近开关信号均接至PLC的数字量输入口;而为提高检测精度,全部与计单元数长度有关的光电位置检测开关均选用SICK公司的对射式激光源光电开关,它具有相当高的分辨率(在距光源1m处的光点直径可小于1mm)。为提高PLC对上述计单元数长度输入信号的处理速度,其信号均输入PLC的中断式数字量输入口(设置为硬件中断输入方式,当中断发生后立即转向相关程序块,进行长度信号的处理和计算,而与PLC的程序扫描周期的时间长短无关,中断输入信号共20位);控制液压推杆推进/返回和高速/低速的电磁阀均采用带中位锁定的双线圈电磁阀(线圈电压为24VDC),其控制信号由PLC根据程序逻辑从数字量输出口发出。

用于精整区钢管检测生产线的SIEMENS PLC系统将配置运行于WINDOWS NT/2000/XP环境下的STEP7 V5.2 PLC编程软件包和Wincc V5.2图形组态软件包等系统软件。

4 钢管测长的测量控制逻辑

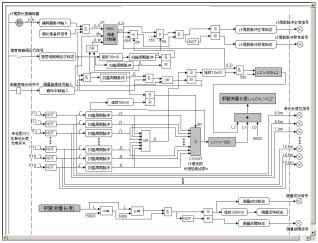

图4 钢管测长测控逻辑方框图2

根据上文所描述的内容,可分析得出钢管测长过程中的内在逻辑关系。基于图2所示的以PLC和光电检测装置为主的硬件测控系统并适用于该PLC系统应用程序编制的测量-控制逻辑方框图如图3和图4所示。考虑到在上述两节中已作了较详细的相关描述,故不再赘述。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)