- 高速线材生产过程自动化系统

-

企业: 控制网 日期: 2004-11-30 领域: PLC&PAC 点击数: 2784 梁 彬

1 厂况简介

安钢集团第一炼轧厂高速线材连轧机组采用国内外先进技术与装备,原料采用热装热送工艺,加热炉为引进日本中外炉关键燃烧装置的步进梁式加热炉,具有加热质量好、成本低的特点。全车间共有30架轧机,其中粗、中轧平―立交替14架,45度预精轧4架,精轧机8架,减定径机8架,设计最大速度140m/s,最大轧制速度120m/s,保证轧制速度为112m/s,全线设6个活套,3 台飞剪和在线自动测径装置,产品公差±0.10mm;全线采用控制轧制和控制冷却新工艺,有5套控冷水箱,大风量强冷式延迟型散卷保温罩进行低温轧制强制冷却,实现索氏体处理,又可实现缓慢冷却。设计能力为40万t/年,主要产品为光面盘条线材:Φ5.5~Φ20mm,螺纹带肋线材:Φ6.0~Φ16mm。生产钢种有碳素结构钢、优量碳素结构钢、中高碳钢、合金结构钢等8个钢种。

2 电气自动控制系统的构成

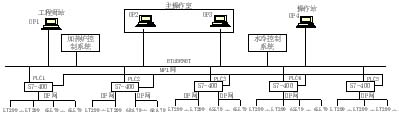

该系统配置5台SIEMENS公司的S7-400系列PLC,设有3个操作站,加热炉区、轧机区、精整区各1个,另外还在主电室设有工程师站。每个站均配有SIEMENS公司的 PIII工控机,操作面板采用PMU,各站操作系统为中文WindowsNT4.0,监控画面采用美国GE Fanuc公司的FIXDMACS软件编制。现场的润滑、液压系统以及轧线各区域配有59台ET200M,主传动采用SIEMENS公司的6RA70系列产品,交流辅传动采用6SE70系列产品,每套传动装置均配有一块CBP通信模板,用作6RA70和6SE70调速装置与PROFIBUS-DP相连的接口板。操作站、工程师站、PLC之间的通信采用工业以太网,通信介质采用同轴电缆,PROFIBUS-DP主要完成PLC与6RA70、6SE70、WinCC以及远程ET200M之间的数据信息通信功能,PROFIBUS-DP的通信介质采用工业屏蔽双绞线。这条轧线配备了水平较高的电气自动化控制系统,其配置如图1所示。其中,PLC1:加热炉区各段辊道的速度控制和顺序控制等;PLC2:夹送辊,粗轧机,中轧机速度控制,微张力控制,1、2、3号飞剪,碎断剪控制,预精轧机的速度及其活套控制,故障诊断,动态速度补偿及联锁控制,轧辊控制等;PLC3:精轧机、减定径机、夹送辊、吐丝机、斯太尔摩冷却线及其风机等;PLC4:集卷筒及联锁控制、P/F线、称重控制等;PLC5:液压站、润滑站等辅助设备。

用于主站S7-400系列PLC的CPU选型为CPU416-2DP,该型CPU运算能力极强,带有内部集成的PROFIBUS-DP接口,其组态灵活、速度快、操作简捷。加热炉区控制,收集区传动控制,液压润滑站辅助设备控制选用单CPU,而主轧线粗中轧区传动控制,主轧线精轧区传动控制选用双CPU,前者主要用于轧制过程中的快速性控制(级联、微张、活套、飞剪等),后者用于一般性的操作和控制。每个PLC均采用一块CPU模板和数块SM422、SM421模板,完成整条轧线在网络状态下的顺序控制和闭环控制。

图1 电气自动化控制系统配置图

3 控制系统功能简介

(1) 轧线速度设定自适应

储存在轧制程序表中的初始设定参数,如辊径、速比、计算速度等不可避免会有误差,这样就不能完全适应各轧机之间的速度级联关系,而在轧制的过程中,这些误差会通过微张力控制、活套控制以速度修正信号的形式作用于相应的机架上来形成真实的速度配合关系。速度设定自适应功能就是根据速度修正信号来对相应机架的延伸率进行修正,并根据修正后的延伸率来修正速度的设定值,从而使下一个轧件轧制时,各机架间处于最佳的配合状态。

同时,为了把操作人员的经验溶入到自动化系统中,操作人员可以对机架的速度进行手动调节。在主操作台上设有各机架速度微调按钮,用于对各机架间的速度协调关系进行人工调节,调节好后的机架间的速度协调关系,经人工确认,系统可自动存储此时各机架的速度,作为该轧制程序下的速度级联速度设定。

(2) 速度级联控制

轧线速度级联调节是修正某一相邻机架的速度关系,而不影响轧线其它机架已有的速度关系,速度级联调节各机架延伸率的关系逆行速度设定。当有套量偏差或微张力控制时产生速度修正信号,以级联方式对对应的相邻机架速度进行修正,为保证精轧机出口速度的稳定,以提高飞剪的剪切精度,级联调节方向为逆向调节,即从精轧末机架轧机向上游级联。

当轧件在两机架间断开时,级联调节取消;轧件在两机架间连续轧制时,级联轧制重新建立。

(3) 微张力控制

微张力控制的目的是使中轧机组各机架之间的轧件按微小的张力进行轧制。微张力控制是保证高速线材轧机顺利轧制和提高产品质量的必要手段,张力控制是一个复杂的过程,高速线材采用“电流―速度”间接微张力控制法。它的基本思想是:张力的变化是由线材的秒流量差引起的,而调整轧机的速度就能改变秒流量,以达到控制张力的目的。其控制方法同轧机速度的级联调节方向有关,如果级联速度为逆调,则需控制各机架的前张力;如果级联速度为顺调,则需控制各机架的后张力,即当钢坯咬入下一机架后,根据本机架同下游机架之间的堆拉关系来调整下机架的速度设定,使本机架与下机架之间的张力维持在设定值。

在实际实施中,着重解决以下两个难点:

① 无张力矩的存储

在本系统中没有测张元件,微张控制的控制目标足以使轧机在无张力矩下轧制。所以,无张力矩的计算与存储就成为微张控制中的关键。无张力矩是靠轧件的头部来确定的。

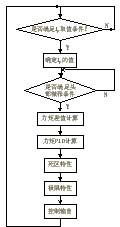

② 微张力控制程序框图

各机架的控制过程基本一致,控制程序框图如图2所示。

(4) 速度冲击补偿

当轧机咬钢或运行中产生冲击负荷时,速度会瞬间降低,机架间正常的速度关系受到破坏,会形成轧件堆积。速度冲击补偿的目的是帮助轧件顺利咬入轧机,减小和消除速度波动,实现方法是在轧件进入轧机之前提高此机架的速度。速度提高的百分数及撤掉此值的过程时间可从上位机上调整而且可存储到轧制表中。另一方面,在机架间有活套控制时,动态速降有利于活套形成,其速度补偿量可适当减小。

(5) 轧件跟踪控制

通过设置在机架前、后的热金属检测器或活套检测器及机架电机咬钢时的冲击电流信号,作为轧件的跟踪信号,实时监控轧件头、尾的位置。全线下列控制功能需要了解轧件头、尾的位置:微张力控制、活套控制活套的起套控制、飞剪控制、夹送辊、吐丝机及轧件运输顺序控制、轧件冷却阀的控制等。同时通过对轧件的位置跟踪还可以判断轧制过程中出现的堆钢等故障,当判断出堆钢故障后可自动或手动起动故障点前的飞剪、碎断剪、卡断剪对轧件碎断处理。

图2 微张力控制程序框图

(6) 活套控制

活套是用来检测和调节相邻机架间速度关系从而实现无张力轧制的设备。一般用于轧件截面较小的场合,活套控制分为套高(或套量)控制和起套辊控制:活套调节器是通过检测到的活套高度偏差产生速度修正信号,调节机架速度以维持活套高度保持在给定值不变、实现机架速度秒流量平衡,通过活套调节使轧件在轧制过程中形成自由的弧形,保持轧制过程为无张力状态。

总之,在轧件头部进入活套后面轧机之前不允许起套辊升起;在轧件头部进入活套后面轧机后起套辊必须立即升起。当轧件尾部离开活套前面轧机时,起套辊必须立即下降。

(7) 飞剪的剪切控制

在中轧机组、预精轧机组和精轧机组前,均设有切头、切尾飞剪,PLC通过接收热检及码盘信号,对轧件切头、切尾。当发生事故时,前两台飞剪都可进行碎断,第3#飞剪对轧件分段后由碎断剪碎段。在切头及碎断时,剪子的线速度一般高于其前机架速度的5%~15%。

对于飞剪控制,设有两个检测回路。主要由安装在剪刃轴上的码盘和PLC的高速计数器组成;另一个是轧件头、尾从HMD(高温计)到飞剪距离的检测回路,主要由安装在上游机架的码盘、HMD及PLC的高速计数器组成。

无论轧制速度的高低,轧件从HMD到飞剪所走过的距离是固定的。安装在上游机架电机轴上的码盘所产生的脉冲数与轧辊所转过的角度成正比,从而也与轧件所走过的距离成正比。当HMD检测到轧件头部或尾部时,启动高速计数器累加上游机架码盘的脉冲数,当计数到所设定的值时启动飞剪。

(8) 吐丝机前夹送辊控制

吐丝机前夹送辊控制功能主要包括开/闭控制、张力调节和轧件尾部控制。

夹送辊开/闭控制 包括尾部夹送、头尾夹送、全长夹送。

夹送辊张力调节 夹送辊的速度设定稍高于减定径机组出口速度,以便当夹送辊闭合时,在轧件上获得一个恒定的张力,以防止轧件在水箱中的颤动,张力值由操作站设定。当轧件尾部到达精轧机之前夹送辊闭合夹住轧件后0.25秒,轧件上自动产生强力;当轧件尾部进入精轧机,启动张力保持模式,锁住张力调节器对夹送辊的速度修正,防止夹送辊加速至超前速度,即防止夹送辊与轧件之间出现相对运动而影响产品表面质量;在夹送辊被要求打开后0.5秒,张力调节器和保持模式关闭。

夹送辊尾部控制 包括尾部减速和尾部加速两种情况。

(9)

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)