- PlantScape Process系统在PVA生产中的应用

-

企业: 霍尼韦尔中国公司 日期: 2007-09-19 领域: 电源 点击数: 1230

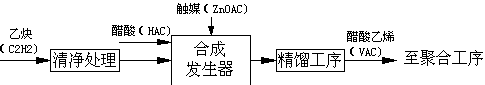

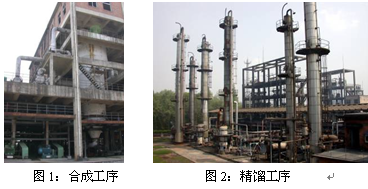

2) VAC合成与精制

[关键词]: PVA生产 DCS PlantScape 控制组态 系统改进

1 概述

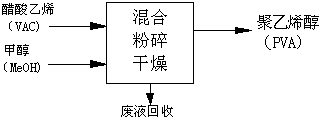

我国自1963年首次引进的聚乙烯醇(PVA)生产工艺以来,迄今已发展为生产企业13家。我公司采用电石乙炔法生产PVA的主要工艺过程分为两大部分:一部分是醋酸乙烯(VAC)的合成与精制:由电石加水发生乙炔气,乙炔经过清净处理后和醋酸进行合成反应,生成醋酸乙烯(VAC),然后进行VAC精制;另一部分是聚乙烯醇(PVA)的制造:醋酸乙烯(VAC)通过聚合反应生成聚醋酸乙烯(PVAC)树脂,然后对PVAC进行醇解、粉碎干燥得到PVA成品。其他辅助工艺包括醋酸和甲醇的回收等。聚乙烯醇(PVA)生产主要工艺流程:

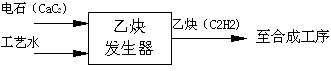

1) 乙炔的发生

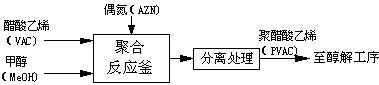

3) VAC聚合成PVAC

4) PVAC醇解成PVA

我国的PVA工业是六十年代由日本引进的技术,在长期的计划经济模式中,企业在较长时期只是简单追求完成产量产值,而忽视了对工艺生产自动化控制优化和对控制技术的提高。其实,PVA生产过程中所有工艺参数的检测和自动化控制技术是实现稳定、安全、高效、优质和低耗生产的基本条件和重要保证,也是提高企业竞争力的有效手段。 因此,各企业迫切需要实现生产过程和经营过程的整体优化。

近年来,随着集散控制系统(DCS)先进控制技术的不断应用广泛,从而全面替代了以往采用的传统模拟式仪表控制技术。DCS系统带来了先进的过程控制和经营策略,在各个层次上实现了在线优化,推行管控一体化系统,从而提升了企业工艺生产及经营整体水平。我公司先后投入巨资进行自动控制技术改造。2002年醋酸乙烯(VAC)合成扩产项目成功的引进了一套美国Honeywell 公司PlantScape Prosess/C200 控制系统。DCS系统的应用在进一步扩大PVA生产规模,增加高粘度PVA品种(PVA2499、2599等),丰富PVA产品结构中发挥了关键的作用,从而满足了新的市场需求,增强了企业的市场竞争力。

21 应用情况[1] [2]

我公司于2002年10月投产的合成工序新列采用的使其R320版本,采用基于Windows NT的服务器/客户机系统结构。

3.1 系统配置

该系统硬件包括2台服务器(冗余配置)、3台工作站,一对冗余配置C200控制器和输入输出卡件和冗余电源系统。其系统配置如图1示:

图7:冗余服务器

3.2 系统结构[2]

PlantScape Process采用四层网络结构,从下之上分别为:I/O Network(输入输出网)、Supervisory Network(监控网 )、Plant Information Network(工厂信息网)和Bussiness Network(商务网),上两层采用TCP/IP协议,下两层采用ControlNet,我们采用了下面的三层网络,下两层网络采用冗余配置,其系统结构如图1示:

图8:PlantScape Process系统结构示意图

图9:控制器机柜C200控制器运行在50msCEE执行环境上,通过RM的光缆通信实现两个C200的数据库同步和透明切换冗余。服务器采用主从服务器结构,从服务器在主服务器故障时自动切换为主服务器工作,提供与控制器的/RTU的通信、数据采集等功能,主从服务器要保证数据库的完全同步。

3.3 合成中温串级控制系统组态

我公司沸腾床法醋酸乙烯合成反应中,反应器的中温控制是个关键性的调节系统。它不仅影响到反应器的生产能力和醋酸乙烯(VAC)的质量,还直接影响到催化剂的活性、选择性和使用寿命。合成反应过高,副反应增加,VAC中的副产物增加,不但增加了VAC精馏的能耗和难度,而且直接影响PVA的聚合度等重要质量指标。所以,在工艺上对中温的波动范围要求很严,一般规定在 ±0.5℃的范围内变化。

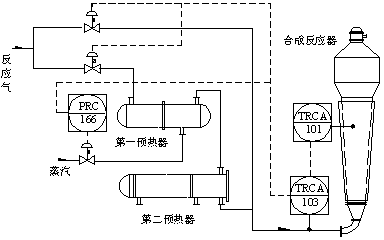

3.3.1 系统控制方案

据此调节对象的特点:大容量、大滞后,并在在该系统的控制通道中,包括了两个换热器和一个合成反应器,而这两个换热器具有明显的非线性,所以使整个过程特性随着负荷的变化而变化,具有较大的非线性,因此我们采用了如图 1 的串级控制,选取反应器中温为主参数,反应器入口温度为副参数。在副回路中包括了过程特性随负荷变化而变化的那一部分。实践证明,该系统的衰减率基本保持不变,组参数保持平稳,抗干忧性能好,自适应能力强,达到生产工艺要求。该系统中增加PRC166以达到节约加热蒸汽消耗的目的,其调节方案如图1所示。

图10 合成中温串级控制系统3.3.2 串级系统控制组态

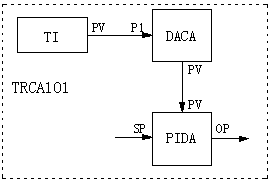

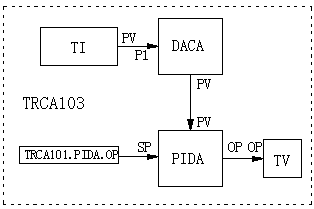

利用Control Builder内置的FB(功能块)可以很方便完成该串级调节系统的控制组态,由于每个CM(Control Module控制模块)在参数设置时只能设置一个PID块作为该CM的操作面板,因此在组态时创建了两个CM——TRCA101和TRCA103,两个CM通过参数连接器(Parameter Connector)组成串级调节系统,两CM组态如图3示:

图11合成中温串级控制组态图在使用Control Builder进行控制组态时必须注意以下几点:

a) 由于系统显示文件的名称原因,对于数据采集块和PID控制块的名称必须分别为DACA和PIDA,否则会出现调用错误。

b) 为了在TRCA103的操作面板上显示的SP(设定值)范围为该点的测量值范围,需要对TRCA101中PIDA块进行设置,在PIDA参数设置窗口Output标签下,将CVEU Range Hi和CVEU Rang Low分别设为180和0。

c) 为了避免TRCA103在串级-自动-手动操作方式切换时出现扰动,在TRCA103对SP设置为PV跟踪。

d) C200控制器分为40个控制相位,在点分配到C200控制相位时注意相位的平均分配,以平衡控制器的负荷,保证系统运行的稳定和高效。

3. 系统维护

该系统于2002年10月顺利成功投入使用,系统整体运行整体良好,但由于工程设计缺陷和系统局限问题,在实际使用中出现一些问题。

3.1 电磁干扰问题

由于操作控制室设置原仪表操作室,楼下就是电气配电室,其产生的电磁干扰对系统的正常运行有一点的影响,虽然对该操作室进行了电磁屏蔽,但开车时仍然发现由于电磁干扰造成工作站的CRT显示器画面抖动问题,特别是在大型设备如鼓风机的启动和停止瞬间,显示器画面无法进行监控,这严重影响了操作人员的正常系统监控工作和视力健康。后我们将CRT显示器更换为液晶显示器解决了该问题。

3.2 系统数据库备份问题

对系统数据库的定期备份是系统维护很重要的一个环节,由于移动硬盘容量、速度、价格和易用性等各个方面均比磁带机优越,故使用移动硬盘进行备份介质最好。但在实际工作中遇到了问题,由于此次我们采用的是PlantScape Process的R320版本,服务器和操作站都运行在Windows NT4.0(英文版)操作平台上,而Windows NT系统不能识别USB设备,因此不能使用移动硬盘对系统进行备份。难道只能使用磁带机进行备份工作?

经过摸索,我找到了一条解决的方法,通过试验发现PlantScape Client客户端软件Station可以稳定地运行在Windows 2000平台上,甚至在WindowXP平台上也能正常运行,于是可以通过网络将服务器上需要备份的数据库和系统文件复制到装有Windows2000的操作站上,然后使用移动硬盘在该操作站上进行系统备份。

具体的操作如下:

1) 在Station3中安装了Windows2000(中文专业版)操作系统。系统分区采用NTFS格式,并保留了一个FAT32分区便于故障处理和恢复。

2) 安装PlantScape Client软件,在安装时会出现问题:在Win2000下该软件不能安装完全,安装过程中会弹出错误提示。

3) 通过网络访问Station4,将Station4中的C:\Honwelly文件复制到Station3中同目录下,覆盖已安装的文件后,Station3即可正常运行Station进行系统监控。(注:Station软件必须先进行安装,再复制覆盖,否则不能启动Station。因为安装时有Dll文件和注册表文件需要安装。)

通过该方法,我们不但很好的实现了系统数据库备份问题,而且对操作站的维护变的很方便,例如我们使用Gost方法制作镜像备用硬盘;利用系统自带的磁盘碎片整理程序定期进行系统优化工作;不用外挂中文翻译平台等等。最后一点要提醒的是对服务器不能使用该方法,否则会出现系统故障。

3.3 系统维护

这套Honeywell系统在运行的几年中运行很稳定,但是在运行中也出现过一些故障,其中主要的因素有下面这些:

1) 系统管理的不规范。工艺操作人员的非法操作造成工作站故障。

2) 由于控制机房设计不完善,机房的温湿度和空气清洁度都达不到DCS机房的设计要求,因此造成过多起IO卡件和电源故障。因此加强系统的清扫显得尤为重要。

4. 结束语

总之,在工业过程生产自动化控制技术日新月异、飞速发展的今天,DCS集散控制系统的应用已经成为当今仪表控制发展的主流。由DCS控制系统进行的工业生产过程自动化控制,它以崭新的体系结构、技术面貌及独具风格的控制方式,使得技术信息的储存量更大、更全,尤其是可优化的控制组态、快速准确的数据处理,并随着软硬件技术的发展与应用,可以实现更多更高级控制功能,从而使得企业生产更加规范化和科学化。

DCS集散控制系统的应用已经成为当今仪表控制发展的主流,熟悉和掌握DCS系统也将是今后自控技术人员需要努力的方向。以上我结合使用经验谈了一些对PlantScape Process系统的粗浅的认识和看法,以供同行参考与指正。参考文献

1 《合成III列DCS系统应用》 洪宝庆 《维纶通讯》2003年第三期

2 《Knowledge Builder》Honeywell

作者简介:

洪宝庆,男,1976年生,仪表工程师。1996年毕业于江西师范大学,2002年东南大学自动控制系结业,现工作于江西化纤化工有限责任公司,从事自控技术管理工作。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)