- 柔性化自动控制系统的设计与研究

-

企业: 控制网 日期: 2007-11-16 领域: 工业安全 点击数: 1371  洪滨(1962—)

洪滨(1962—)

男,安徽巢县人,高级工程师(淮化设计院)、副教授(淮南联合大学),1985年毕业于安徽省理工大学电气自动化专业。现主要从事工业电气与自控系统设计,智能建筑电气设计及应用软件开发、设计与教学工作,并对节能技术、谐波治理、电缆故障测试及电气安全技术有专门研究。

摘要:本文在介绍了自来水厂沉淀池排泥装置的组成、控制过程以及水泵与排泥机控制原理的基础上,根据水厂的工艺、节水节电的要求,并结合当前的PLC技术与图型化开发平台技术,设计了自来水厂沉淀池排泥装置柔性控制系统。论文对柔性系统硬件电路组成及控制软件的动作规划及时间调度PLC编程进行了较为详细的分析,并对组态监控软件及界面设计予以特别说明。

关键词:沉淀池排泥;柔性控制系统;工控组态软件;动作规划;时间调度;PLC编程

Abstract:The article introduces the composition and control process of settling reservoir soil discharging facility, as well as the control principle of water pump and soil discharger machine. The flexible control system of settling reservoir soil discharging facility is designed according to the processing, water-saving, and energy-saving requirements of waterworks, which combines the current PLC technology with graphic development platform .The article analyzes the composition of flexible system hardware circuit , action plan of control software and PLC programming for the time scheduling in detail. The configuration monitor software and interface design is especially explained.

Keywords: Settling Reservoir Soil Discharging; Flexible Control System;Configuration Software of Industrial Control; Layout of Action; Time-Scheduling for PLC Programming

1 引言

自来水厂沉淀池排泥装置是水厂生产中的重要环节,通过对排泥装置的合理而精确地控制,既可以大大减轻工人劳动强度,提高生产效率,又可提高自来水厂的水质,大幅度地降低水厂运行水耗、能耗,是建设节约型社会有益尝试。

自来水厂沉淀池排泥装置传统的继电器——接触器控制方式,体积大,故障率高,控制装置使用寿命较短;且在工艺上耗源、费水,需要现场人工控制操作;若采用单片机嵌入式控制系统,也可针对性的对沉淀池排泥装置实现自动控制,实践证明:该方式虽然成本低,但耐用性与可靠性均达不到现场要求,而且,不利于系统集成与自来水厂自动化水平的整体提高;

本控制系统采用现代成熟的PLC技术与强大的组态软件技术,对沉淀池排泥装置控制系统进行了柔性化设计,它既克服了传统的继电器——接触器控制模式的不足,又克服了单片机控制系统或纯PLC系统功能单一、工艺或环境变化难以适应等缺陷。该系统可以选择“PLC自控方式”使整个系统完全工作在独立的自动化状态;它还可以选择“组态软件集控方式”,使沉淀池排泥装置控制系统,溶入自来水厂整个自动化系统(DCS)。它既可以按自动化方式开车,又可以单机调试运行(特别适合试车和检修)。显然,柔性控制模式具有极佳的现场可塑性和不同环境下的高适应性。

2 关于柔性控制系统硬件设计

2.1 原接触器系统控制规律的分析

自来水厂沉淀池排泥装置控制,主要的变化量有行程、时间、速度等。但原继电器——接触器控制系统仅对行程进行控制;速度采样带齿轮减速的三相异步电动机进行减速控制;时间由人工进行周期控制。下面仅对行程控制分析之。

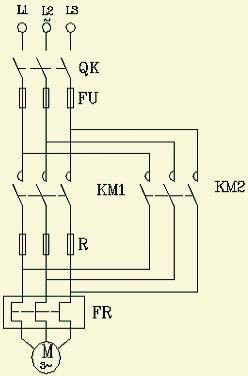

如图1所示,原沉淀池排泥装置控制利用行程开关(极限开关)实现限位控制,主电路参见图1-甲。接通电源后,按下右移按钮SB1,接触器KM1通电吸合并自锁,KM1主动合触头闭合,控制电动机M正转,使运动机构向右运动。当运动机构运行至右端位置时,运动机构上的撞块撞到行程开关SQ2,SQ2动断触头断开,使接触器KM1断电释放,电动机M断电,运动机构停止。即:

SB1↑→KM↑→KM=1→M↑,右移,

至右终端位置,SQ2↑→KM↓→M↓,停止。

反向运动过程类似,电路中,FR为热继电器。该控制方式最大特点是:每次排泥过程必须走完沉淀池全长,而不管泥浆分布的厚薄。其结果是泥浆厚处排不尽,泥浆薄处排清水,这样一来,既耗电能又浪费宝贵的水资源。

图1-甲主电路 图1-乙控制电路

图1 原排泥装置行程控制2.2 柔性控制系统主回路设计(强电部分)

对沉淀池排泥装置行走系统自控设计时,因考虑排泥机前进后退运行控制调速平滑性要求并不很高,根据经济性、适用性的原则,排泥机动力系统仍然采样带齿轮减速的三相异步电动机进行速度控制。

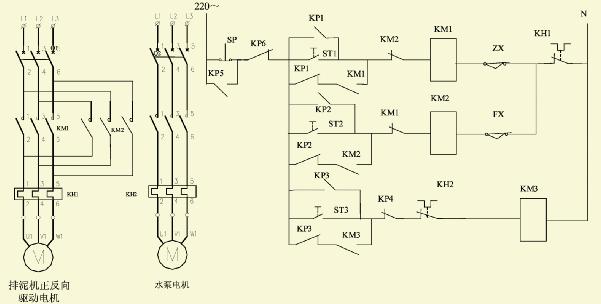

系统主电路如图2所示。

图2 柔性控制系统主回路原理图2.3 柔性控制系统PLC控制电路设计(弱电部分)

经过对系统控制量的研究及系统的控制要求,统计出其需6个信号输入点,6个信号输出控制点。同时又对各种PLC性能指标、适用性、认知程度等进行比较,最后选择了西门子公司的S7—200PLC,它是一种叠装结构的小型PLC,指令丰富,含有系统时钟,功能强大,并带有485通讯输出口以便于远程通讯且可靠性高,适应性好,结构紧凑,便于扩展,性价比较高。系统配置为:主机CPU224(14点输入,10点输出)将输入信号和输出控制量置于其上。同时为了增加系统的可靠性以及PLC本身的安全,PLC的输出采用不接触强电,而是通过直流24V的中间继电器进行隔离。PLC的外围接线如图3所示。

3 柔性控制系统软件设计

对控制系统的要求是:根据自来水厂沉淀池排泥装置的生产工艺要求,并考虑到自来水厂沉淀池的污泥沉淀,呈斜坡分布规律;为了控制方便,把沉积区泥浆近似看成阶梯状分布。

为了减少浪费、节约成本,对装置的动作进行了重新规划,加强对沉淀池厚沉积区的排泥能力。笔者采取了特定的算法,解决了PLC按阶梯状分布对池排泥装置进行控制的问题。

为了使控制系统具有现场可塑性和不同环境下的高适应性,控制系统采用了柔性控制模式。它的设计思路是:通过高可靠性的PLC装置完全实现工艺要求的固定控制方式的同时,实现不同环境要求下的空间与时间的调度;与此同时,还考虑到系统的集成性、可扩展性,以及人机界面友好,采用了具有电气保护及DCS接点的电动机控制冗余电路方式,引入了组态软件技术(图型化开发平台),建立现场与监控层联系的人机界面,使现场工程师可根据工作需要,随时干预沉淀池排泥装置的控制过程,从而,实现整个系统控制的柔性化。

3.1 控制规模与方案

当前,自来水厂自控系统分为独立模式和网络模式两种:独立模式是一人一台操作站、一个控制站和一个模型站,构成单一功能系统。这个模式是水厂自动化简约控制模式。网络模式是根据自来水厂完整工艺流程而提出的一种方式,它首先针对流程进行合理的分割,按照工艺工序,对每个工艺阶段进行建模,再通过模型之间的连接构成一个完整的生产流程。此时系统变得相对复杂,控制系统规模变大,因此可能需要多个控制站进行控制,设计师要根据系统的规模进行合理的硬件资源安排,并要通过网络组态来实现多控制站的控制。这种模式是当前新建自来水厂对自动化水平要求相对较高的一种模式。模型站的简单与复杂取决于控制对象与全厂自动化水平。

沉淀池排泥装置柔性控制系统,同时具有独立和网络两种模式,可通过组态软件技术与扩展通讯接口进行切换。

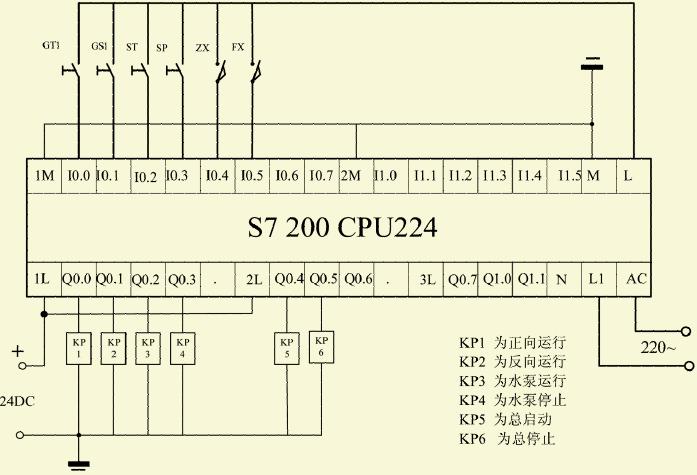

图3 柔性控制系统PLC接线图3.2 控制系统的构成

沉淀池排泥装置电气系统主要由吸泥泵电机、大跑行走驱动电机、空开、接触器及热保护等部分构成。PLC控制系统由主机(上位机,用于控制室的运行操作和监控),PLC、吸泥泵控制,排泥机前进后退控制,故障报警等部分组成。控制系统的结构框图,如图4所示。

图4 控制系统的结构框图3.3 对象动作的规划

桁车式吸泥机广泛用于平流式沉淀池的污泥刮、吸。水厂沉淀池的功能是对从水源抽吸进来的高浊度的原水,经反应池加料形成矾花后,进一步絮凝和沉淀使用的装置。当矾花裹带着水中细粒度的杂质污物逐渐加大并沉积在沉淀池的底部,其沉积量将沿着沉淀池从反映池出口到沉淀池尾部呈梯形分布。传统的排泥机运行方式会造成在厚沉积区与薄沉积区均匀用力,使用水量、用电量极大。

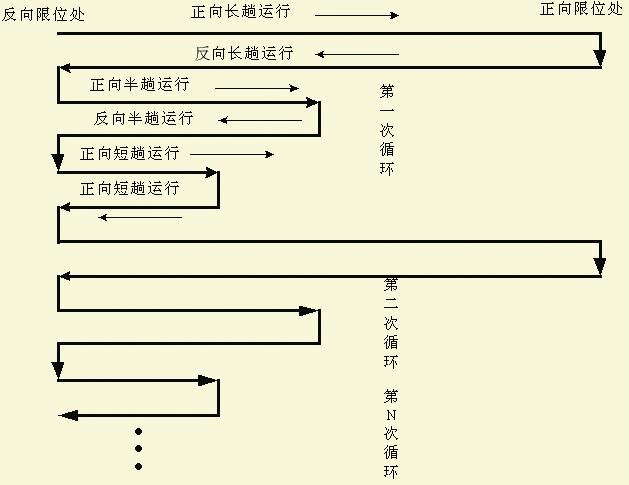

为了加强在厚沉积区的排泥能力、减少浪费、节约成本,并在不改变排泥机的运行速度的前提下考虑到装置的自动化,本设计对桁车式吸泥机的运行动作进行了重新规划(见图5)。动作规划思路是:增加厚沉积区的运行次数,即:增加一个二分之一趟、一个三分之一趟。一个工作循环包括:一个整趟(长趟)、一个二分之一趟(中趟)、一个三分之一趟(短趟)。由于江河水质的不确定性,如果发现水质差、浊度高、沉泥厚,可按现场工艺要求随时增加多个循环,或随机增加长趟、中趟、短趟个数。

(说明:所谓“长趟”、“中趟”、“短趟”是相对与沉淀池的长度而言的。具体编程可通过对“空间调度”向“时间调度”的转换来完成。比如说排泥装置一整趟(单向)用120分钟,则“中趟”定时为60分钟,“短趟” 定时为40分钟。之所以采用“空间调度”向“时间调度”的转换,是由于沉淀池桁车的轨道中间不能加装限位开关。)

3.4 时间与空间调度及PLC程序设计

一般PLC编程就是依照简单顺序(ON/0FF控制)的逻辑关系,用户根据被控对象对控制系统的具体要求,借鉴传统的继电器控制的电路图来设计梯形图。它不需要复杂的指令,在小型PLC中应用最多。它也一般分三个步骤:首先给出算法流程图,然后,控制系统要求进行地址空间分配;最后,借鉴传统的继电器控制的电路图来设计梯形图。较复杂的PLC编程常常使用“时间调度”技术,它也分三个步骤,详见下节所述。

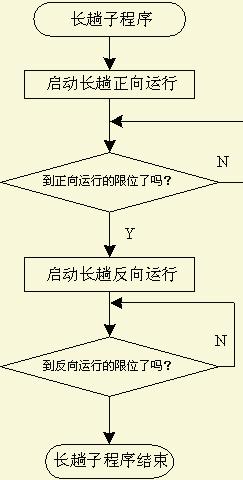

3.4.1 满足工艺要求的基本控制算法

排泥机启动后自动向浊水区运行一个整单趟,遇浊水限位开关后再向清水区运行一个整单趟再到清水限位开关,这是一次长趟来回,当设定长趟运行次数大于或等于1时,以上步骤完成运行,否则将被跳过而不运行。

图5 对象动作规划示意图排泥机接着向清水区运行一个半趟行程,到达预定半趟时间后返浊水区,从沉淀池中间位置返回到浊水限位处。本步骤为一次半趟来回,当设定半趟次数≥1则运行。否则该步骤也被跳过不运行。

从浊水限位开关向清水区运行到达池长三分之一处,从池长三分之一处再返回浊水限位开关处。该步骤为一次三分之一来回,返回第2步循环往下执行,长趟来回、半趟来回、三分之一趟来回,每运行完成一次相应形式的来回趟,其设定的趟数就减1,当某种形式的趟数为减到0时,就跳过该方式的运行转下一运行方式,直至所有趟数为零后转最后一步骤。

最后,从浊水限位开关处返清水区到达清水限位开关处停车(水泵也停止)。

控制器系统是根据设定的次数与一个完整趟所用的时间自动计算出运行一次循环所需要的总时间,当实际运行时间已达到该时间加一个完整趟的时间裕量而实际未停车时,则说明桁车发生了爬轨之类的故障,系统将实施保护性停车(位置不固定);当单向运行超过1.5小时而未遇限位开关时,系统同样将保护停机。PLC基本算法见流程图。

(a) (b)

图6 PLC基本程序流程图3.4.2 “时间调度”编程设计

因沉淀池排泥装置动作较复杂,仅使用一般PLC编程方法是解决不了问题的。还需对其运行使用“时间调度”的方式来实现。所谓“时间调度”,就是根据对象动作情况,做出信号随时间变化的图形,并在此基础上,进行PLC程序设计。同时,针对信号在不同时间上的不同状态,用时序图相对顺序逻辑编程,从而建立更为有效的控制程序。“时间调度”编程大致可分3个步骤:

(1)根据信号的输入、输出要求,进行PLC的I/O地址分配。

(2)确定定时(或计数)关系,找出临界点,即输出信号应出现变化的点,并以这些点为界限,把时段划分为若干时间区间。根据各时间区间形成条件,建立对应的逻辑程序;确定时间区间与动作的对应关系,建立动作程序。

(3)作时序图,并在此基础上画梯形图。

当系统首次投入运行时,其半趟、三分之一趟延时间为初始默认值,半趟运行时间默认为20分钟,三分之一趟运行默认时间为10分钟。该默认值一般不能满足不同池长的要求,本系统设置了自学习功能:可以通过一次从清水区开始运行至到浊水区限位开关处的试运行,以扫描该行程运行需要的总时间,来计算出目标沉淀池的长度。此外,该池长的扫描时间可以动态修正,每一次新的循环开始的每一趟从清水到浊水区运行到达浊水限位开关处,就刷新池总长运行时间值,然后,再更新半趟及三分之一趟延时时间值。(故一般重新启动时不易选择排泥机处于沉淀池中间靠清水区部位,以防本循环的半趟、三分之一趟延时不准确,不过在PLC的内部已设置了重新预置池长时间的起点值30分钟或者说当运行的池长时间不大于30分钟时则本次执行循环的学习功能就被忽略,本次的半、三分之一趟的延时时间自动以上一个循环的半、三分之一趟延时时间计算。)

“时间调度”编程具体步骤见表1。

表1 I/O地址分配:

输入

输出

编号

现场器件

编号

现场器件

00000

启动按钮SP

00100

排泥机前进接触器

00001

停止按钮ST

00101

排泥机后退接触器

00002

末端行程开关

00102

1#吸泥泵接触器

00003

始端行程开关

00103

2#吸泥泵接触器

就排泥装置I/O地址分配,针对程序可设计7个临界点,可组成6个时间区间。这6个时间区别可用6个定时器(TIM000~TIM005)予以控制。时序图见图7。

时间区间的逻辑条件可由定时器的工作状态划分,主要目的是控制沉淀池排泥装置的运动状态。其关系如下。

l区间与2区间的逻辑关系组合,控制逻辑是:1000.NOT(TIM000),控制排泥机前进;4区间与6区间的逻辑关系组合,控制逻辑是:TIM002.NOT(TIM004),控制排泥机后退;2区间与3区间的逻辑关系组合,控制逻辑是TIM000.NOT(TIM001),控制1#吸泥泵。4区间与6区间的逻辑关系组合,控制逻辑是TIM002.NOT(TIM004),控制2#吸泥泵。

在时序图基础上,经组合后可作出如图8所示梯形图。

配合图8,来分析整个程序。00002为启动信号,它“ON”后可使01000“ON”并保持。01000“ON”启动TIM000。经延时,其常开接点“ON”,启动TIM001。经延时,其常开接点“ON”,启动TIM002。以此类推,直到TIM005工作。经延时后,TIM005“OFF”。

图7 排泥装置控制程序时序图TIM005“OFF”有两个效果:一是若未按下00003(未使其停止工作),则它只使TIM000暂停工作,继而使TIM001暂停工作……直到TIM005自身也停止工作。这时,TIM005常闭又恢复为“ON”状态,TIM000又工作(TIM000的启动条件是TIM005常闭状态)。TIM000工作后,要延时才会使其常开接点“ON”。以后的工作,又将重复曾经有过的时序。循环将不停地重复进行着。二是若已按下00003(要结束循环),则TIM005的常闭接点将01000“OFF”。这样可保证结束循环工作,但只能在循环结束时才发生。

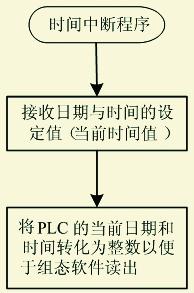

图8 排泥装置控制程序的梯形图按下现场控制箱上的运行按钮,排泥机即开始启动向浊水区运行;水泵不运行,按人机界面上的运行按钮,排泥机即开始启动向浊水区运行,水泵随之启动运行;当前时间到达循环设定天数的设定时刻时,不论排泥机处不处于运行状态,都开始一次新的运行循环。比如当设定循环的天数为2天即48小时,设定的开机时间为上午8:10分则排泥机在运行完当前循环在清水区停止后一直待机,直到48小时后的8:10分自动启动运行。

4 柔性控制系统组态软件的应用与设计

4.1 组态软件的特点及选用

组态软件是完成系统硬件与软件的沟通、建立现场与监控层联系的人机界面的软件平台,它主要由系统开发环境(组态环境)、系统运行环境(组态软件解释执行)和实时数据库(组态结果)三部分组成。

组态软件在结构上,共分为三个层次,分别对应不同的硬件部分。模型层处于控制系统的被控对象级,其上的软件主要是模型库以及相应的通讯、显示等软件子系统;控制层运行控制算法,主要是控制软件的运行;监控层包括监控组态软件以及测试平台的管理系统,监控组态软件完成控制方案的设计,管理系统维护正常管理工作的需要。

4.2 利用组态软件对沉淀池排泥装置监控界面的设计

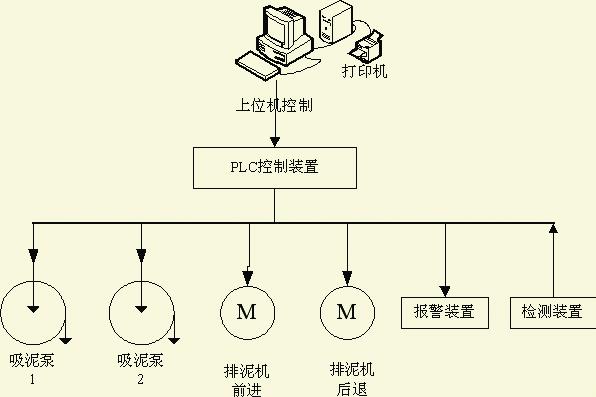

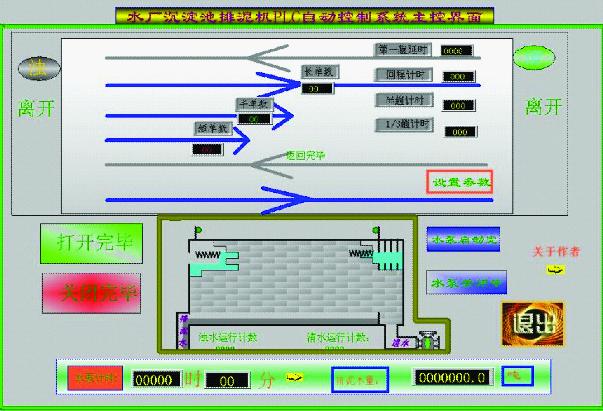

控制系统所选用可在Windows98/NT/2000/XP系统中运行的工控组态王软件作为上位机监控平台,根据控制系统的要求进行组态监控界面的开发,系统组态监控界面如图9所示。

用组态方式完成远程监控的各种功能,如虚拟排泥机运行画面,可观察到排泥机实时运行的位置及行走的时间;可通过界面上的对应的按钮对排泥机及排泥机上的吸泥泵进行开停控制;从界面上还可以实时观察到累计的排泥水量;用户可以通过按下参数设置按钮进行各种参数的设置。工控组态王软件能同时支持多种硬件厂家的仪器仪表、PLC、变频器,可与之进行可靠的通讯,它与高可靠的工控计算机和网络系统结合,向更高一级的控制层和管理层提供软、硬件的全部接口,并进行有效系统集成。

图9 系统组态监控界面组态监控界面系统进入正常工况以后,可以按下对应面板中的手/自动开关,使对应控制系统投入自动,系统投入自动后,即可以对该系统进行在线参数整定。由于控制系统的控制参数和操作参数都是分别通过接口程序和对应对象数学模型参数连结,而当系统投入正常运行以后,对象模型程序和接口程序均按优先级、一定速度在后台连续运行。

本系统所用的参数既可以通过PLC编程时通过系统参数文件方式输入或更改,也可以通过与PLC经485通讯电缆连接的上位机上运行的组态软件实时动态的进行修改或更新。系统主要参数如下:自动循环开停的时间间隔,系统实时时间与日期,整趟、半趟、三分之一趟的次数与保护时间等。

5 结束语

笔者通过对柔性控制系统的研究、设计、开发,已经取得初步成效。现场的实际运行证明:此系统完全能满足自来水厂工程项目的控制要求。与那些使用大中型DCS的控制的自来水厂相比,它成本低,功能配置灵活。其柔性控制方式极易扩展,能方便地构成水处理系统大中型工程项目的控制要求。

作者信息:

洪 滨 (安徽淮化集团设计研究院,安徽 淮南 232038)

李 明 (淮南矿业集团张集煤矿北区综机队,安徽 淮南 232100)

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)