- 大型硅整流设备的分段线性PWM控制策略研究

-

企业: 控制网 日期: 2008-03-09 领域: 人机界面 点击数: 943  周 杰(1981-)

周 杰(1981-)

男,江苏扬州人,硕士研究生,主要从事智能控制的研究。

摘要:为了减小由大型硅整流设备电机惯性引起的输出电流超调,通过采集全程输出范围内的电流值,获得其动态响应特性,用分段线性化模型对该非线性响应曲线进行描述,建立运算简便,响应速度快的分段线性脉宽调制控制策略,通过对电机转动时间的控制实现电流的精确控制。同时介绍了该设备自动控制的软件设计方案,通过采集的实际输出电流数据对比,验证了这种方法的可行性。

关键词:整流设备;惯性;超调;PWM;自动控制Abstract: To decrease the overshoot of output current caused by the motor inertia of large silicon rectifier equipment, we propose a precise current control strategy. Data of full output-scale current is sampled in order to obtain its dynamic response properties,which is nonlinear. This nonlinear response curve is then be described by using piecewise linear model. By establishing a piecewise linear Pulse Width Modulation control strategy for controling the rotation time of motor, which is easy-operating and has a fast response speed, a precise control of current is achieved.. At the same time, an introduction is given to the software design for automatic controling the equipment. This method is proved to be feasible through comparison of the collected data of output current.

Key words: rectifier equipment; inertia; overshoot; PWM; automatic control

1 引言

某集团表面处理车间于九十年代从瑞士引进的一套半自动化电镀生产线,原系统自动控制方式,由于种种原因目前已彻底失效,现场的控制主要还是人工操作,产品的质量很大程度上取决于工人的状态,为了提高产品的合格率,需要恢复电源的自动控制。对于硅整流电源来说,其控制量有正电、反电,电流升、电流降以及电源开和电源关六个控制量。其测量的量有电流值、电压值。由于现场的硅整流电源,其正电、反电以及电流的升降都采用电动机拖动的方式,对它的控制只需接通电动机的电源开关即可。

由于电机在实现电流调制[1]的过程中,会有一定的惯性,因此在实际控制过程中,还需加一定的控制算法,以达到高效控制的目的。

2 电源特性分析

被控对象为电镀系统中型号为IDS Z1—01 12000/12,额定电压为~380V,额定电流为~380A,额定频率为50HZ,输出电压为2—12V,输出电流±12000A,负载等级为1级的双反星形带平衡电抗器的硅整流电源。

2.1 手动控制简介

通过旋转控制柜面板上的整流器开/关、整流器升/降、整流器正/反三个旋钮可以控制电源的输出。其中整流器升/降旋钮的控制直接决定着输出电流的大小,当该旋钮旋转至“升”位置时,与之相连的继电器吸合,电源电机正向转动使得输出电流逐渐增大,当该旋钮旋转至“降”位置时,电源电机反向转动使得输出电流逐渐减小。当电流到达设定值时,将旋钮归位,受电机转动惯性影响,电流继续增大,出现超调现象,此后还需要反复的微调旋钮才能将输出电流控制在设定范围内。

2.2 动态响应分析

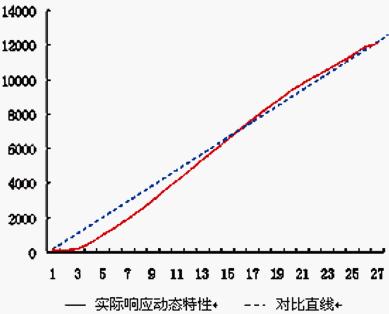

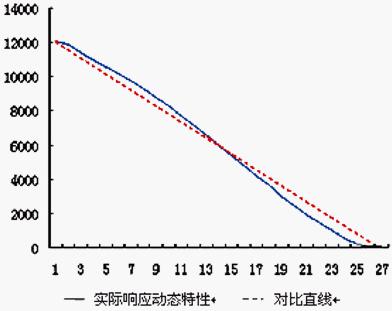

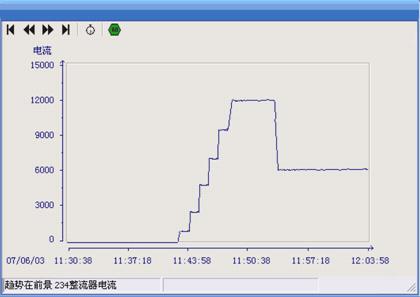

通过采集该电源电流全程输出过程中多个时间点的数据生成的电流特性曲线(见与图2)得知系统的动态响应过程呈现非线性特性,如直接采用直线函数近似全过程,在电流上升过程初端时刻,最大偏差达到72.3%,在电流下降过程末端,最大偏差为64.7%,远远不能满足系统精度的要求。为了获得理想的线性关系,满足电流精确控制[2]的需求,需对非线性动态响应曲线分段线性化,以不同的线性函数作为参考模型。

采取分段线性控制策略[3]的原因是在每一个线性段内电源电机转动近似匀速,在该段内由电机惯性引起的电流超调值近似相等。通过实验可以采集每个段内的电流超调值,这样就可以计算出精确的脉宽调制[4]时间,利用时间的控制实现电流的精确控制。

图1 电流上升过程特性曲线

图2 电流下降过程特性曲线3 分段线性脉宽调制控制

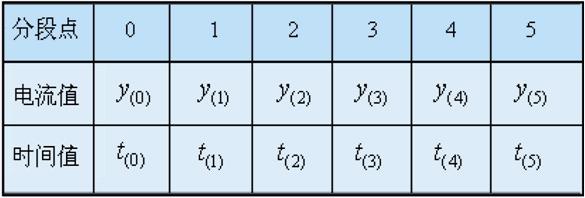

对于电流全程上升调节过程,以1s为采集周期纪录电流从零上升至最大输出过程中每一个时间点t(i)对应的电流值y(i),重复采集过程n次,对于每一个特定的时间t(i)求出与之对应的n次电流平均值 ,通过相邻电流差值

,通过相邻电流差值 与时间差值

与时间差值 (因以1s为采集周期,故

(因以1s为采集周期,故 =1)可以确定各分段点的电流值及对应的时间值。表1中纪录了求出的5个段点的数据,其中表示电流从0上升到y(i)时的时间。通过实验可以采集到每个近似线性段内的电流超调量,这里记为y(i)。

=1)可以确定各分段点的电流值及对应的时间值。表1中纪录了求出的5个段点的数据,其中表示电流从0上升到y(i)时的时间。通过实验可以采集到每个近似线性段内的电流超调量,这里记为y(i)。

表1 分段线性点纪录

Table 1 Segment Point Record of sub-sectional

在电流上升调节的过程中,首先判断电流设定值Ys所在的分段区间(y(i),y(i+1)],从理论上说电流调节时间t等于设定值Ys所在区间的低段点的时间值t(i)加上分段区间内按线性模型计算出的时间,再减去电流从0上升至当前电流值Yc所对应的时间,考虑到电源电机的惯性,实际调节时应将设定值减去超调值即Ys=Ys-Y(i),由此确定的电流上升过程分段线性脉宽模型为:

(1)

(1)

式中,t(k)为当前电流值Yc所在分段区间(y(k),y(k+1)]的低段点所对应的时间值, 为设定电流值所在分段区间的时间差,

为设定电流值所在分段区间的时间差, 为当前电流所在分段区间的时间差。

为当前电流所在分段区间的时间差。

同样,对于电流下降过程也需要建立类似于表1的分段时间对应表,确定了分段区间后上述分段线性脉宽模型同样适用,考虑到电源电机的惯性,实际调节时Ys=Ys+Y(j)由于电流下降过程中Yc>Ys,其分段线性脉宽模型描述如下:

(2)

(2)

在实际控制策略实现过程中为了便于程序设计,电流调制时间都取其整数部分,由此引起的误差可以在电流调制时间到时再进行微调控制。

4 软件设计方案

对于硅整流设备的控制采用电流粗调和精调结合的方式来实现,以保证电流调节的快速性与准确性。

(1)电流粗调。在电流调节时首先进行粗调,即电流调节时间为根据电流设定值的大小由分段线性模型计算出的时间,粗调能有效的克服由电源电机惯性引起的大幅度电流超调现象且电流调节速度快。

(2)电流精调。粗调完成后及时判断此时的电流输出值与设定值的偏差是否在允许的范围内,如超出了精度范围便执行电流精调,即瞬时控制电源电机的转停,使输出值最大限度地逼近设定值,从而保证控制的精确度。

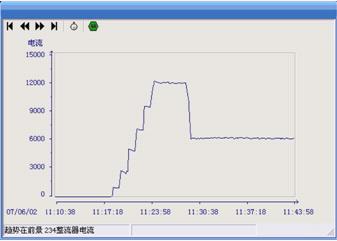

通过组态软件WinCC (Windows Control Center)在线趋势控件[5]采集的在手动和自动状态下阶梯电流调节曲线(见图3、图4)对比,可以看出建立的分段线性脉宽调制控制策略很有效的控制电流超调量现象。

图3 手动电流调节曲线

图4 自动电流调节曲线5 结语

对于大型硅整流设备,通过其特性分析,建立运算简便,响应速度快的分段线性脉宽调制控制策略可以在很大程度上减小因电源电机惯性引起的电流超调现象,保证了电流调节的快速性和精确性。将该方法成功运用到某集团电镀系统中,同时实现多台大型硅整流电源的自动控制,用户反映效果良好。

作者信息:

周 杰,潘宏侠,郭彦青 (中北大学 机械设计及自动化学院,山西 太原 030051)

参考文献

[1] 肖 灿,江永清,肖耀友. 利用脉宽调制实现PG电机的平稳调速[J].微特电机,2004,4:24-26.

[2] 张 莉, 王 旭, 刘宗富. 电流型脉宽调制在异步电动机转速控制中的应用[J].控制与决策,2005,20(3):349-352.

[3] 黄 伟,邓辉文. 气动执行系统的线性化脉宽调制控制策略研究[J].西南师范大学学报(自然科学版),2006,31(4):112-115.

[4] 金 英,潘在平. 脉宽调制控制方法研究[J].科技通报,2005,21(1):31-33.

[5] 苏昆哲.深入浅出西门子WinCCV6[M]. 北京:北京航空航天大学出版社,2004. 45-80.

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)