- 高可靠性燃机氮气保护控制系统

-

企业: 控制网 日期: 2008-04-12 领域: DCS 点击数: 1789

苗青(1970-)

苗青(1970-)

女,山东济南人,本科,工程师,(济南钢铁集团总公司自动化部,山东 济南 250101),长期从事冶金行业过程自动化方面的工作,现就职于济钢自动化部自动化所。

摘要:简要介绍济钢燃气—蒸汽联合循环发电工程燃气轮机发电机的组成,重点叙述了燃机氮气保护控制系统的硬件和软件构成、系统的网络通信、关键控制等功能。该系统投入运行后能够满足发电生产的需求,大大提高了生产效率,减少了操作定员。

关键词:燃机;氮气保护控制系统;PLC;DCSAbstract: This paper describes briefly the makeup of the gas turbine generator in the process of power generation with gas-steam combined cycle in Jinan Steel Plant, and gives a detail description of the protected nitrogen control system about hardware、software、network communication、and key control. The system can satisfy the requirement of the generator production, improves the efficiency of production, and reduces the number of operators .

Key words: Gas turbine generator; process nitrogen control system;PLC;DCS

1 前言

济南钢铁股份有限公司“燃气—蒸汽联合循环发电工程”是济钢遵照国家产业政策,加快自身发展的又一大型节能环保工程。二期扩建6×46.6MW燃机和3×42.6MW汽轮机联合循环发电机组,每个单元机组由两台煤气压缩机、两台PG6561B-L型燃气轮发电机组、两台余热锅炉和一台蒸汽轮发电机组,组成一套“2+2+2+1”建制的联合循环发电机组,每个单元联合循环发电机组的额定容量为2×46.6MW+1×42.6MW,发电机总装机容量为407MW 。本文将主要介绍燃机氮气保护控制系统通过特殊方案设计提高了燃机发电机组的安全性和稳定性,该系统投用后保证了燃机及整个发电机组的正常运行,杜绝了燃机共发性停机的隐患和可能性。

2 系统概况

燃气轮机发电机组由起动系统、润滑系统、雾化空气系统、液压油系统、压气机、燃气透平、点火系统、燃烧器、发电机、燃料阀站等部件组成。由高炉煤气和焦炉煤气经混合站混合、煤气压缩机压缩后的形成的高温、高压混合煤气进入燃料阀站,经过三组阀调压、调流量之后,均匀地分配并输送到燃气轮机的各燃烧室,燃烧所需的空气经自洁式过滤器及消音器进入轴流式压气机升温升压后进入燃气轮机燃烧室,在燃烧室中与燃料喷嘴射入的混合煤气混合燃烧,将燃料的化学能转化为热能,产生高温高压气体送到轴流式透平旋转作功,从而带动发电机发电。

根据燃气轮机启动时的要求,在置换煤气前要对煤气管道进行氮气清吹,清吹时氮气压力为2.9 MPa、流量为5300Nm3/h,清吹时间持续60秒,以保证整个管道被完全置换成氮气,从而使煤气在进入管道内时没有氧气存在,确保燃烧的安全。除此之外,还要利用氮气对煤气管道进行密封,防止煤气管道因漏入空气而发生意外,其压力也应保证在2.9MPa。

燃气轮机启动后,进入正常运行,要实时保持氮封压力的稳定性,一旦检测到阀前压力如果低于3.62MPa则进入一级报警,若低于3.31Mpa则进入二级报警,如果低到3.0 MPa延时15秒后仍压力低,则机组将进入三级报警,并自动转入快速停机。而一旦燃气轮机停机或跳机,将导致随后的锅炉、汽轮发电机等机组全部处于瘫痪状态,轻则影响生产的正常运行,直接经济损失巨大,重则造成管路煤气憋压或者泄露,严重者可引起人身伤亡事故,因此确保氮气密封和清吹的稳定性至关重要,必须采取严格、科学的控制策略来保证燃机的正常运转。

3 系统设计方案

3.1 工艺流程概要(见图1)

图1 氮气保护系统工艺流程图外部低压氮气经过氮气增压机(型号:VW-1.2/10-50;形式:两级双缸复动水冷;排气量:1.2m3/h;进气压力:1.0-1.2MPa;排气压力:5.0Mpa;行程:120mm;转速:590r/min;轴功率:50Kw),加压至高压氮气罐(存储容量50kgf/cm3),经过压力减压调节阀双阀控制(一用一备),输送至低压氮气罐(存储容量30kgf/cm3),从而保证燃气轮机燃料阀站的气、油切换时的氮气清吹和氮封。氮气增压机还包括油路润滑系统和冷却水系统,用于氮气增压机的轴承润滑和电机冷却。

3.2 系统设计功能

基于燃机氮气保护及控制的重要性,经过仔细研究,制定了详细的控制方案,本系统共设计了一套DCS控制系统和三套SIEMENS PLC三重冗余系统。公用DCS控制系统主要用于控制氮压机系统、电机冷却水系统、电机油路润滑系统及六套燃气轮机燃料阀站的气、油切换时的氮气清吹和氮封。六套燃气轮机的气、油切换采用一套公用DCS控制系统,即节省了资源,又提高了氮压机及清吹阀组的工作效率,但同时也给DCS控制设备的可靠性带来了严峻的考验。三套SIEMENS PLC控制系统主要用于阀前、阀后压力氮气信号稳定采集与输送,六个阀前、阀后压力信号分别经三套PLC控制器采集后,通过SIEMENS PLC特有的MPI全局数据通讯和稳定的可编程控制由各PLC的输出单元分别送入六套燃机控制系统。这样,PLC和DCS系统各有分工,分别控制发电二期一单元、二单元、三单元的六套燃机氮气保护系统。因此,对于发电三个单元来说,调压控制和过程检测输出是各自独立的,从而增加了控制系统的安全性和稳定性,保证了六套燃机及整个发电机组的正常运行。

4 系统配置

4.1 硬件配置及选型

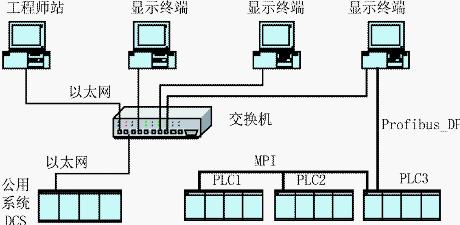

本系统控制部分根据系统设备的控制需要,本着先进、高可靠、易操作、兼容性好的原则,DCS选用ABB AC800F冗余控制系统,PLC采用西门子公司的S7 300系列,完成现场数据采集、逻辑运算、连锁、数据处理及输出执行指令等功能。硬件配置参见图2。

图2 燃机氮气保护系统硬件配置图4.2 软件配置

本系统所采用的软件都是基于Windows2000+SP4操作系统环境。

4.2.1 编程软件之一STEP7 4.0版本

西门子PLC的编程软件采用STEP7 4.0编程软件包,采用梯形图逻辑语言实现控制软件的开发与应用。对于控制所用的模型做了许多DFB功能块,利于生产维护和程序的可读性。

4.2.2 编程软件之二IndustrialIT AC800F -7.1中文版本

DCS选用ABB IndustrialIT AC800F控制器 ,CPU 采用高性能 32 位RISC SuperScalar 多任务处理器,运算速度(主频)150 MIPS。系统执行方式采用多进程方式,任务运行周期及优先级可以组态(最快为5ms),满足工厂不同被控对象的控制要求。系统总线-DIGINET S,是本集散控制系统的重要组成部分,由它将FREELANCE 2000系统的现场控制装置、操作员站、工程师站连接成一个网络。现场总线采用Profibus-DP完成现场设备与CPU间的数据交换与通讯。控制器内存容量为16MB/8MB,系统监控程序存储到闪存中,可以实现软件升级。

5 网络技术

根据本系统现场设备,该系统采用的网络通信方式:工业以太网、Profibus-DP网、MP全局数据通讯。

5.1 工业以太网

该系统主干网络采用100MB/s光纤冗余工业以太网,网络采用赫斯曼的MICE和RS2系列交换机,通过HIPER-Ring组环以及环间连接与发电其他控制单元构成环型冗余网络。服务器、工程师站、操作员站、可编程控制器及上位监控被分配唯一的IP地址,DCS控制系统的CPU通过本站的以太网通讯模板利用EGD广播方式经过SWITCH交换机在以太网上与其他DCS之间发送和接收信息。同时利用网络管理软件对网络进行监视和控制管理,保证网络的安全性、可靠性和实时性。

并定时将重要的现场数据采集到数据库中保存,在数据库中设有数据查询和报表生成界面,可方便的对现场数据进行查询和报表打印。

5.2 Profibus-DP网

在本系统中,Profibus-DP网得到了广泛的应用,DCS控制器与现场输入输出设备之间、西门子PLC与其中一台上位操作显示终端之间均采用此网连接,Profibus-DP网采用主从结构,可完成不同生产供应商设备之间的数据交换。并提供多级可选通讯速率:从9.6Kbit/S到12Mbit/S可选。而且该系统具有非常灵活的数据结构,可以优化系统至最佳状态,能防止生产过程级控制网络病毒的侵犯。

5.3 MPI-全局数据通讯

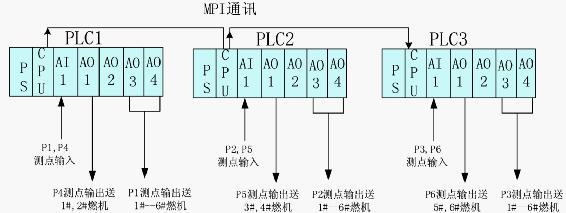

对于PLC之间的数据交换,现在大多采用以太网技术,这种网络具有通讯速度快,传播范围广等优点,在本控制系统中我们还采用了另一种数据通讯方式即MPI全局数据通讯,这是一种全局数据包通讯方式。通过组态所要通讯的PLC站之间的发送区和接收区,按一定格式定义好PLC设备的节点地址及所要通讯的通讯字变量与通讯速率即可,在程序方面不需要做任何处理。MPI通讯组态简单,经济实用,填补了没有工业以太网设备无法通讯的空白。MPI通讯示意图见图3。

图3 MPI通讯示意图6 关键逻辑控制---氮气压力输入输出逻辑控制

根据燃机的控制要求和控制输出的安全性,PLC采用三重冗余控制,PLC之间通过MPI方式进行数据传输,一旦一套控制器出现了故障,或前期采集测点出现失真的现象,其他两套控制器仍能保障安全输出,传送给燃机正确的检测信号,防止燃机误判,造成6套燃机的连锁停机,从而避免了一套控制器控制六套燃机系统所带来的不安全性。提高了的数据传输的稳定性和可靠性。具体控制参见逻辑控制图4。

7 结束语

该系统自正式投运以来,一直运行良好。由于自动化程度高,系统可靠性设计和控制功能强化,从未出现过控制系统因检测、控制、网络等故障引发的停机,杜绝了燃机共发性停机的隐患和可能性,从而大大提高了生产效率、减轻操作和运行维护工作量、降低设备故障对生产的影响,经济效益明显提高。

其它作者:

宋扬(1982-),男,山东肥城人,在职研究生,助工,从事冶金行业计算机应用方面的工作,现就职于济钢自动化部自动化所。

宋婕(1970-),女,山东济南人, 本科,工程师,长期从事冶金行业电气自动化方面的工作,现就职于济钢自动化部自动化所。

图4 氮气压力输入输出逻辑控制

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)