- 复合环控制在西洲水厂PLC自动投矾系统的应用

-

企业: 控制网 日期: 2008-06-15 领域: PLC&PAC 点击数: 1676  黄念禹(1962-)

黄念禹(1962-)

男,硕士,(广州市自来水公司,广东 广州 510600) 广州市自来水公司工程师,主要从事工业自动化技术工作。

摘要:提出了水厂投矾系统PLC复合环控制模型,尽可能把所有会影响控制目标的因素列入控制因子,通过编程而尽量模拟人工智能去实现控制目标的全过程,成功实现高质量的投矾自动化。

关键词:水厂;投矾系统;复合环控制;自动化Abstract: The model of PLC composite loop control used in dosing system is introduced. In this model, we consider the factors that inflect the control target as many as possible. The control mode mainly depends on the software programming, and the satisfied results are obtained.

Key words: Water plant;Dosing system;Composite loop control;Automation

1 引言

投矾净水处理系统是水厂的核心部分之一,传统水厂中,净水剂投加量主要是由人工经验来控制,所用的投加设备也非常简单,无法达到真正意义上的计量投加,直接造成净水剂过分消耗、水质情况难于掌握等问题。因此,设计开发更合理适用的投加量实时控制方式,解决净水剂投加量的控制问题,建立完善的自动化投加系统,是水厂生产实现全面自动化的关键,也是难点所在。广州市自来水公司西洲水厂是本世纪初投产的一座特大型自动化水厂,每天为广州市提供50万立方米的优质自来水。本文重点介绍了笔者对该厂PLC投矾净水处理自动化系统进行的一系列技术改造工作,尤其是对通过PLC系统实现复合环控制投加的整个过程作了较深入细致的探讨。经过运行实践表明,经过技术改造后的自动投矾净水处理系统,在运行和控制两方面都更加符合自动化生产的需要,取得了良好的社会效益和经济效益。

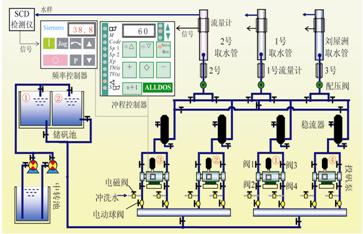

图1 西洲水厂投矾系统流程示意图2 现有投矾控制系统的控制方式

西洲水厂投矾系统流程如图1所示。一般的投矾自动控制方式有以下三种:常规流量比例前馈控制系统、单一游动电流投药测控系统、前-反馈控制系统。

2.1 常规流量比例前馈控制系统

常规流量比例前馈-流动电流串级控制系统是在水厂安装原水流量计,并选取带有冲程、频率双调节的计量泵。泵的电机频率由流动电流PI控制器输出信号控制,而冲程由原水流量信号直接控制。

即计量泵冲程:H泵=KHQ水,式中KH为整定后的常数。

可得Kv=K泵C药KsKH 为常数,从而保证系统衰减系数ζ值不变。

所以,此方法既可以改善游动电流系统的滞后问题,及时根据进水流量变化调整加药量,又可在进水流量变化时,使计量泵的特性参数Kv值不变,从而较好地保证控制质量。但是,这种控制方式也会带来一些问题,如(1)精度较低,并存在调节间隙造成的偏差;(2)如果出现浊度或矾液浓度的大范围变化,需要重新调整流量比例系数,对工人操作产生难度。

2.2 单一游动电流投药测控系统(单因子)

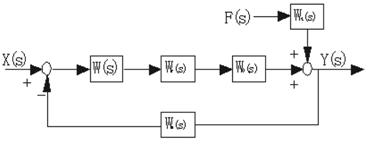

水厂系统普遍使用游动电流探测仪(SCD)进行投矾效果的监测控制[1]。现有游动电流控制系统普遍采用PI调节模式,可用传递函数来表示(见图2)。

图2 游动电流投药控制系统系统由比例积分调节器W(s)、计量泵WV(s)、对象W0(s)以及游动电流测量变送器Wm(s)组成。只考虑PI调节器的比例控制部分,即设W(s)=Kp,则系统的死循环传递函数:

Y(s)/F(s)=Kf(TmS+1)/[(T0S+1)(TmS+1)+KpKvKmK0]

在实际应用中,根据被控对象数学模型进行理论计算或简易工程整定法得出的PI控制器的特性参数Kp、T1,一经整定后就不再改变。而原水进水流量每天都有较大幅度的变化,这会引起Kv值的改变,从而导致系统衰减系数相应减小或增大,降低系统调节质量,严重影响生产。

2.3 前馈-反馈控制系统(双因子)

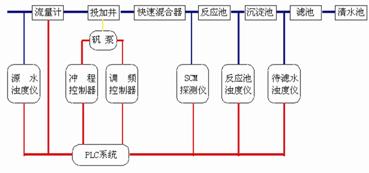

混凝投药前馈-反馈控制系统结构框图如图3所示。

图3 混凝投药前馈-反馈控制系统机构框图为消除进水流量大幅度改变对游动电流反馈投药系统造成的干扰,将流量这一变化幅度较大的扰动因素预先测量出来,用于前馈控制。而对其他的干扰还是由游动电流反馈控制进行补偿。按此想法构成的混凝投药前馈—反馈控制系统由游动电流反馈控制系统[1]和流量计、计量泵冲程自动调节器等组成。其中的计量泵冲程自动调节器依据流量计送来的流量信号,通过调节加药泵的冲程改变投药量来实现流量前馈控制。

前馈—反馈混凝投药自控系统消除了流量改变对系统稳定性的影响。实际设计时,使系统的余差减小到完全满足生产要求的程度还是可以做到的。前—反馈控制系统在一定程度上解决了稳定性与控制精度的矛盾。但只有在原水水质一定、上水流量条件大至相同的情况下。对同一制水工艺,其混凝效果与SCD的流动电流值及待滤水浊度三者之间才存在着某种确定的对应关系。因此,对于混凝剂投加系统,游动电流值仅是控制系统的中间控制参数而不是系统的最终目标控制值,仅是间接反映了混凝效果的好坏和控制系统的优劣。当原水水质和上水量变化较大时,最佳投矾效果时的SCD游动电流值并不是恒定值,而会发生SCD游动电流值的基准飘移,使控制效果不能达到最佳状态。

3 PLC复合环控制系统

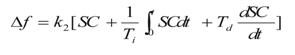

笔者在综合总结前几种控制方式、尤其是前馈—反馈控制的优缺点基础上,提出了PLC复合环控制模型[2]。通过对实际生产运行中投加过程和效果的不断观察和分析、不断积累,我们逐步明确了要达到较好的效果,需要多个因子参加控制,这些因子包括源水、反应池水、待滤水的浊度、水温、PH值,取水泵站的瞬时流量,当前投矾量等;这其中源水浊度及取水泵站的瞬时流量是起主控作用的因子,其它因子则分别起程度不同的调节作用。这些起调节作用的因子在程控中并不是可有可无的,相反却往往是系统能否可靠稳定运行的关键。正是因为可以在系统中无限制地添加这些控制因子,才使我们有可能最大限度地在控制中兼顾各种相关的因素,这也是PLC复合环控制最大优势所在。笔者充分利用PLC网络的资源优势,尽可能全面客观地把所有会影响实现控制目标的因素列出来,通过编程而尽量模拟人工智能去实现控制目标的全过程。应当指出的是,可以借助这种以软件为主导的控制方式,经过不断地增减控制因子和改进相应程序,不断地向最优控制逼近。根据以上的分析,初步建立相应的数学模型,把这种PLC程控方式通过数学表达式表示出来:

其中S1、S2为主控因子,采用比例控制;K1、K2为S1、S2的比例系数;E等于设定值SP减过程值PV;Ti为积分时间。 为了解决由于硬件控制器在PID调节过程中,积分系数不能随着相关因子变化而自动调节的局限性问题,尝试采用了一种新的变通的控制方法,如图4所示。

图4 投矾自动控制流程图根据前—反馈混凝投药控制系统原理,把流动电流混凝投药串级控制模块、流量比例前馈控制模块整合集中,并加入源水水温、源水浊度(NTU原水)、反应池水浊度(NTU反应池水)和待滤水浊度(NTU待滤水)等控制因子,以待滤水浊度(NTU待滤水)作为最终的控制目标,在PLC系统的软件平台上进行编程。按照最后归纳出来的数学模型,利用罗克韦尔自动化公司的RSLogix 5编程软件,完成了对PLC复合环控制的编程工作,实现了一种类似于PID控制,但比PID控制更稳定更可靠的,通过软件实现的复合环自动控制。

投矾计量泵的冲程: H=k1×Q水

投矾计量泵的电机频率增量:

k1=k3×NTU原水

k2=k4×[1-(SP待滤水-NTU待滤水)/ NTU反应池水]

式中k1 k2 k3 k4均为系数;SC为游动电流调节器的输出信号;SP待滤水—所要求的待滤水浊度。过程参数即积分时间常数T i由取水流速决定,增益k3 k4值的确定根据以前投加数据采用最小二乘法处理后得出。为进一步提高系统的控制质量,对被控参数进行追踪控制,不断改进程序以补偿干扰对被控参数的影响,使被控参数基本不变化(或很少变化)。它相对反馈控制来说是及时的,在原则上,对干扰的影响可以达到完全补偿,使被控参数不变,控制效果显著提高。

4 运行效果

西洲水厂使用新的控制方法以来,节约投矾和改善水质的效果显著,待滤水浊度和滤后水浊度曲线平稳,减低了单位矾耗,较好地达到了预期的满足自动控制的要求。在原水水质一定、条件相同的情况下,对同一制水工艺,在很大程度上,混凝效果与SCD的游动电流值及待滤水浊度三者之间存在着某种确定的对应关系,因此,对与混凝剂投加系统,流动电流值及待滤水浊度,不仅是控制系统的中间控制参数和系统的目标控制值,而且直接反映了混凝效果的好坏和控制系统的优劣,可以从SCD游动电流值(SC值)的波动和待滤水浊度的稳定程度等方面对投药系统进行综合评估。

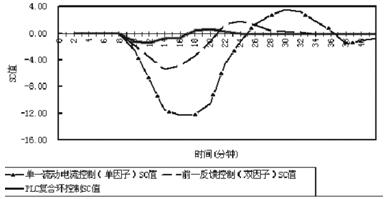

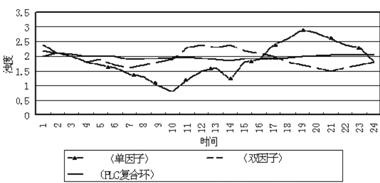

图5 投矾控制效果

图6 待滤水浊度比较为了衡量控制效果,对投矾系统分别采用单因子、双因子、PLC复合环控制,进行平行对比试验,在原水水质相同(色度:10度;浊度:39度;PH值:6.7;水温:29度)的情况下,流量突增50%(上水量由10000吨/小时突增到15000吨/小时)所测的SCD值如图5所示,可知在三种控制方式中,采用PLC复合环控制,流动电流的波动幅度最小,恢复稳定态的时间最短。

在原水水质大致相同的情况下(色度:10-15度;原水浊度:24-65NTU;PH:6.6-6.9;水温:28-30度),对投矾系统分别采用单因子、双因子、PLC复合环控制,测得的待滤水浊度曲线如图6所示。可知,采用PLC复合环控制,待滤水浊度波动最小,曲线最平稳、最接近控制目标值2NTU。

总之,加入源水水温、源水浊度(NTU原水)、反应池水浊度(NTU反应池水)和待滤水浊度(NTU待滤水)等控制因子,以待滤水浊度(NTU待滤水)作为最终的控制目标,在PLC系统的软件平台上进行编程,实现了一种类似于PID控制,但比PID控制更稳定更可靠的,通过软件实现的复合环自动控制,节约投矾和改善水质的效果显著。参考文献:

[1] 杨振海.游动电流混凝投药测控系统研究[D].哈尔滨建筑大学,1996.

[2] 黄念禹. 水厂投加系统的技术改造[D]. 四川大学,2003.

编号:080529

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)