- Hollias Macs系统在山特莱德丙烯酸树脂

-

企业: 控制网 日期: 2008-08-11 领域: 工业安全 点击数: 1149

廖友辉(1972-)男,湖南湘乡人,现就职于杭州和利时自动化有限公司任DCS系统项目经理,主要从事DCS工程的实施、应用以及实际控制方案的探索。

摘要:丙烯酸酯浆料/丙烯酸酯树脂生产工艺是精细化工生产中比较难于控制的装置,是比较典型的批量控制生产方式。单纯的采用某种控制模式或单个步骤采用特殊的控制设备,不利于整个项目的集中管理和优化控制。采用和利时公司的HOLLiAS MACS系统对整个生产流程进行配方管理和集中控制,且运用HOLLiAS MAC系统的灵活性和开放性实现了釜式反应的自动控制,提高了釜式反应的自动化程度,降低了釜式反应对各种控制软件包的依赖。从而使釜式反应的自动控制变得更加简便,节约项目的时间和成本,降低了员工的劳动强度,提高了生产效率。关键词:顺序功能图;批量控制;配方管理;丙烯酸树脂

Abstract: The Crylic acid resin producing procedure, typically the batch control method, is hard to control in the fine chemistry industry. If adopting single process control model or special control devices used in some process steps, it would be not good to the whole project’s concentrating manage and optimizing control. Hollias Macs control system is applied here, which can achieve the concentrating manage, the optimizing control of the whole process line. and the automatic control of the chemical reaction in reactor. The system has high flexibility of system and opening features, therefore, greatly improves the automatization degree of batch control in chemical reactor without help of another control software pack. The design makes Hollias Macs control system in chemical reactor easy and simply, which reduces working intensity of the operator, improves the product efficiency.

Key words: SFC;Batch Control;Recipe Manage;crylic acid resin

1 工艺简介

浙江山特莱德化工有限公司是全球有影响力的丙烯酸浆料/丙烯酸树脂生产型企业,主要以生产丙烯酸及其丙烯酸酯浆料、丙烯酸酯树脂等丙烯酸类下游产品,其中丙烯酸酯浆料/丙烯酸酯树脂等丙烯酸类相关产品的生产量占国内的60%以上,是国内丙烯酸树脂及其丙烯酸水性涂料的龙头企业。

丙烯酸酯浆料、丙烯酸酯树脂分别采用乳液聚合和悬浮聚合法生产,它具有大批量间歇式生产、放热量大且难以控制的工艺特点,主要表现在:

1.1 品种的多样性

在同一个反应釜里,可以选择不同的配方(Recipe),通过选择的配方加入不同的原料或控制其进料量的多少,来改变其反应的特性,以达到生产不同产品的目的。

1.2 不同的反应时间和反应条件

所选择的配方不同,配方管理表单中有不同的反应时间和反应条件,从而使反应釜根据选择的条件进行生产,达到生产不同品种的目的。

1.3 操作的劳动强度、复杂性较大

一个反应过程从配料到反应结束,其时间有10个小时左右;如果完全靠现场操作,则操作人员的劳动强度大,操作复杂,容易造成操作失误等;如果在DCS界面手动操作,则操作人员忙于进行画面切换、操作设备的切换,容易产生疲劳导致操作失误。

1.4 反应的危险性

由工艺条件决定在反应过程中同时要滴入一定的催化剂以加速和引发其反应;因为丙烯酸浆料/丙烯酸树脂分别属于乳液聚合和悬浮聚合反应,这一反应过程如果失控,将造成反应釜温度超高,温度超高就会引起反应急剧加速,这一过程失控则容易引起暴聚、溢锅。

本装置中存在的这些特殊性和危险性,对自动控制系统的性能和要求提出了更高的标准;如何实现整个车间全自动生产:包括复杂多配方管理、温度精确控制等全自动的实现,对国产DCS系统的可靠性、灵活性、软件编程语言、工程实施等方面是一个考验,也是一次提升。

2 国内该类装置控制目前的状况

从目前国内的大部分该类型装置来说,主要以选择国外DCS厂家为主,吉化、上海石化、宁波等厂家都采用了国外的DCS系统。由于国内DCS厂商基本都没有批量软件包,多配方管理一直是国内DCS厂商不敢涉及的方面。对于釜式反应的温度控制高要求,国内大部分厂家积累的经验并不多,所以间歇生产的反应温度超调、迟缓等难于控制是普遍存在的状况。

本项目通过和利时公司和浙江山特莱德工艺专家的反复深入探讨,对整个生产过程进行了全面的分析和解剖,以工艺为轴线,进而提炼、把握其控制的关键点。提出了一种多参数动态监控、平稳匀速滴加的控制方案,根据反应过程的温度趋势来判断反应过程的进展程度,然后,通过控制反应釜外盘管冷却循环水的大小,来实现温度的精细化、梯度化控制,解决反应釜反应温度超标的难题,并最终实现了取消冷冻盐水、控制冷却循环水水量即实现对温度的平稳控制。

3 控制方案和配方管理设计思路

3.1 配方管理设计思路

为了体现丙烯酸酯浆料/丙烯酸酯树脂对在单个反应釜具有生产多品种的生产工艺特点和现场控制要求这一特性,通过HOLLiAS MACS系统的人机界面软件(FacView)设计了反应釜的配方管理程序,将系统要求完成的配方(包括品名、进料单体名称、进料量、相关控制参数)保存为Excel表单DBF格式,操作人员可通过在画面上选择相应的配方(品名),实现对Excel表单相应参数的显示、修改、下传等功能,达到自动实现配方管理的目的。

配方的管理,包括:品名、原料、工艺参数等相关数据的修改及其保存的方式。

配方(品名)的修改、选择、操作:操作方式要简便,界面要友好,操作人员根据现场不同的实际生产情况,并在相应权限的许可下,可以进行各种参数的调整,满足生产控制对配方的管理及控制的要求;实时监视批量控制程序物料的选择、品种的选择及其反参数的选择及其修改等配方管理。

配方(品名)的存储方式:配方的保存方式应该体现数据量大、链接性好、容易查找等特点。采用Excel格式来保存数据,不仅能实现大量数据的保存,更能直观地记录各品名的数值。

3.2 控制方案思路

丙烯酸酯浆料/丙烯酸酯树脂的工艺特点决定了其控制方案的复杂性,贯穿整个生产过程的关键点是对温度稳定度的要求,避免温度的忽高忽低或出现短暂的失控。从工艺情况分析,分成三个阶段:原料加毕后升温、催化剂滴加造成的温度升高、滴加完毕的保温;这三个阶段温度控制的好坏,直接影响产品的品质和产出率。下面分别从这三个阶段来讨论控制方案的异同点和对生产带来的效果。

3.2.1 升温控制

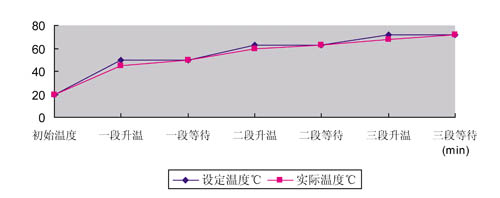

根据选择的配方加完各种原料后,紧接着就是对反应釜升温,使物料达到诱发反应的温度。在规定的时间内,把温度升至设定的温度点,为了防止出现超温,设定温度的升温曲线尤为重要,考虑到反应釜存在惯性和滞后的问题,设定的曲线应该先快后慢,即先快速升温一段时间,然后放慢速度升温,直至温度接近物料反应点的温度,这种平缓靠近反应温度的做法,使超温现象问题得以解决。为了防止因为反应点的变化,产生突然反应的情况,此时在反应釜的外盘管已经进行冷热媒的切换,并通入了适当的冷却循环水防止超温。其升温曲线如图1所示。

图1 升温控制曲线和实际温度曲线3.2.2 滴加控制

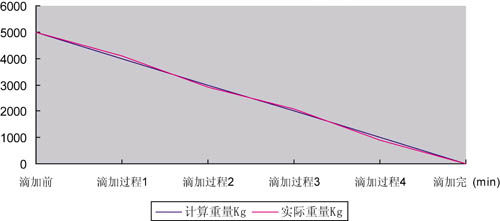

当温度达到反应温度时,判断反应是否发生的依据是:温度快速上升,且其斜率曲线较陡;具体则以连续的3个变化率数值来判断,即在连续5个周期(每个周期为0.5s)内取一个变化率值,连续观测3个变化率值,如果这个值大于一个定值(此定值由经验所得的最小值),则可以判断已经发生反应;接下来就是迅速把循环冷却水调节阀开至100%,再通过PID根据该品种配方设定的温度进行自动调节。根据管径大小及所设定的滴加完毕的时间进行初始滴加调节阀门开度的换算,即在开始滴加的时候其阀门的开度,这样催化剂的加入速度在开始就能控制得比较平稳,在此基础上进行滴加调节、控制,确保整个过程都能按照设定量加入催化剂。滴加主要是控制计量槽内物料重量的下降速率与计算所得的下降速率,调节其阀门的大小,滴加的平稳性好(平稳匀速滴加),其反应釜的温度控制也比较平稳,如果滴加出现大幅整荡,反应釜的温度也难以控制,且不易稳定。其滴加曲线如图2所示。

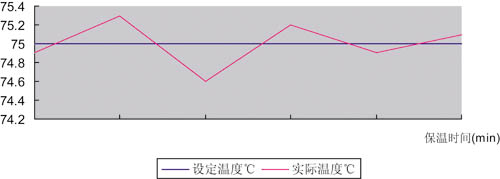

图2 滴加设定曲线和实际曲线3.2.3 保温控制

滴加结束接下来进行保温控制,在设定的时间内保持温度的稳定,要求反应釜温度与设定温度基本一致,其误差为±1℃,温度的设定值由配方数据表单一起管理,其值随着配方的不同而相互不一致。为了达到工艺的精确控制要求,采用了多参数动态监控的方案来实现温度的控制。

反应釜温度具有滞后、积聚的特点,当温度出现上升或下降时,如果采用常规PID回路来调节,超调或迟缓往往经常发生,致使温度难于调节,无法满足工艺的要求。经过与现场工艺人员的多次沟通、探讨了解到,当温度无论是正向偏离设定值还是负向偏离设定值,只要出现变化的趋势,调节阀必须马上跟着动作,调节冷却循环水的大小,以适应这种变化,防止温度随着正向偏离越来越多产生积聚效应,使反应急剧放量增快,越往后越往难以控制,即使把冷却循环水控制阀开足100%也压制不住这种积聚反应,而该厂老装置就因为这种原因采用了冷冻盐水来压制这种非正常的过快反应,否则,将造成反应颗粒过大、粘锅等情况,严重的将造成反应釜溢出、发生爆炸等;同时,如果温度负向偏离的时候,冷却循环水控制调节偏慢或调节幅度偏大,将使反应釜温度负向偏离越来越多,最后反应釜因为温度过低,达不到反应的温度,使反应变慢或停止反应,这样将造成产出量低,反应不完全,品质不能满足要求。

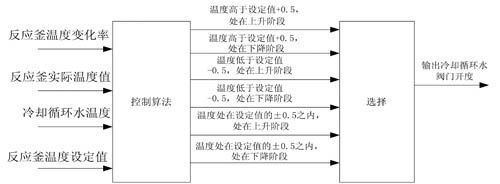

通过对工艺的分析和实际生产的反应情况来看,把反应釜温度分为六个阶段:

● 反应釜温度高于设定值+0.5,温度处在上升阶段;

● 反应釜温度高于设定值+0.5,温度处在下降阶段;

● 反应釜温度低于设定值-0.5,温度处在上升阶段;

● 反应釜温度低于设定值-0.5,温度处在下降阶段;

● 反应釜温度处在设定值的±0.5范围之内,温度处在上升阶段;

● 反应釜温度处在设定值的±0.5范围之内,温度处在下降阶段。

在这个控制过程中,采用了反应釜温度的变化率来控制冷却循环水的大小,以冷却循环水的温度作为参考指标,这样,只要反应釜温度产生正向或负向偏离,冷却循环水控制阀就开大或开小,开度变化的大小根据反应釜温度的变化率、反应釜的实际温度、冷却循环水的温度三个参数量动态监测、运算,实现自动寻找对应的阀门开度值。如图3所示。这种动态模型的建立实现了反应釜温度控制稳定的第一步,紧接着在调试过程,摸索各种实际工况的参数,在生产过程中总结各种经验值都是至关重要的,供应商与用户的共同努力下,最终实现了温度的平稳控制,满足了生产的精确控制要求。

图3 温度控制的程序实现方式

图4 温度设定曲线和温度实际曲线多参数动态监控模式的自动控制是否能够顺利投入运行,关键在于自动程序是否紧跟现场实际需要,是否很好地理解了其生产工艺特点;如果工艺控制条件的随意性大,将给编程增加很大的难度,也给经验参数的摸索带来一定的困难;经过现场两年的运行证明,其编程思路是可靠的,其控制方案是可行的;多参数动态监控模式的投入大大降低了操作工人的劳动强度,产品稳定性也得到了很大的提高。

4 结语

间歇生产的全自动控制由于受工艺、设备、编程方式等多方面的因素制约,一直是自动控制系统的难点;国外大多数DCS厂家都是单独开发相应的批量控制软件包,并且单独计算费用。HOLLiAS MACS系统在丙烯酸树脂项目上的使用,利用其自身具有的灵活性和可靠性,达到了自动控制的要求,为企业节约了时间,避免了额外费用的开支。该项目的成功运行为其他间歇式生产提供了可行的编程思路,HOLLiAS MACS系统为间歇生产工艺提供了可靠、灵活的硬件和编程软件。

参考文献:

[1] 王常力,廖道文. 集散控制系统设计与应用[M].清华大学出版社,1993.

[2] 王常力,罗安. 分布式控制系统(DCS)设计与应用实例[M].电子工业出版社,2004.

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)