- 优化煤气生产控制系统组态降低煤气生产成本

-

企业: 控制网 日期: 2008-08-28 领域: 工业安全 点击数: 1395

李鹏(1976-)

男,电气工程师,现为大连理工大学控制工程硕士专业

在读硕士研究生,主要从事DCS、可控制仪表的研究。1 引言

大连煤气新厂制气装置以液化石油气为生产原料,采用常压间歇式循环改质制气工艺来生产城市煤气。生产装置投产初期,按照设计要求该厂采用烯烃含量低于15%的原料进行煤气生产,此时,生产装置的各项工艺参数易于控制,生产装置能够达到理想的运行状态,生产出的煤气质量符合标准,煤气输送系统运行稳定。但由于烯烃含量较高的普通液化气与烯烃含量较低的丙烷相比具有较大的价格优势,如果在制气原料中适当增加普通液化气的使用量,提高其烯烃含量,势必会在一定程度上降低生产成本。但在实际操作中笔者发现:当烯烃含量提高后,产品煤气中的含碳量会急剧增加,从而对后续的煤气冷却、压缩、输送系统带来极大的影响。

本课题的目标是通过对煤气生产控制系统组态的优化来实现在煤气生产原料的烯烃含量提高的情况下,实现产品煤气中的含碳量达到正常要求,降低煤气生产成本。

2 大连煤气新厂煤气生产装置工艺简介

大连煤气新厂制气循环主要有2个阶段:加热阶段和改质阶段。

改质反应是过热蒸汽与碳氢化合物发生的水煤气反应,生成氢气和CO。反应以Ni系催化剂为助活剂,反应温度约900℃。另外2台CO变换反应器用于降低改质煤气中的CO含量。

改质煤气中的热量被锅炉利用后转化成蒸汽,每个改质室后均安装有1台废热锅炉,这些锅炉回收加热阶段的烟气和改质阶段煤气中的热量生产16bar蒸汽,产生的16bar蒸汽用于驱动透平风机和提供改质反应所需的蒸汽,过剩的蒸汽供给蒸汽管网。另外在CO变换反应器后安装的6bar废热锅炉回收变换煤气中的热量,产生的蒸汽供给蒸汽管网。

改质煤气经过锅炉冷却后进入激冷水封,水封可以防止煤气储罐内的煤气回流到制气装置。当制气装置的压力低于煤气储罐的压力时,水进入末端没在液位下的煤气管中,管道中的水阻止了煤气的回流;当制气装置的压力高于煤气储罐的压力时水被压出煤气管,煤气流向储罐。

煤气经过激冷水封后进入冷却塔与冷却水直接接触换热,煤气温度降至大约36℃。最后送入煤气储柜。

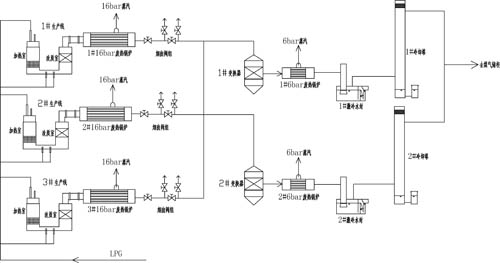

生产工艺流程简图如图1所示。

图1 大连煤气新厂煤气生产装置工艺流程简图3 煤气循环制气过程简介

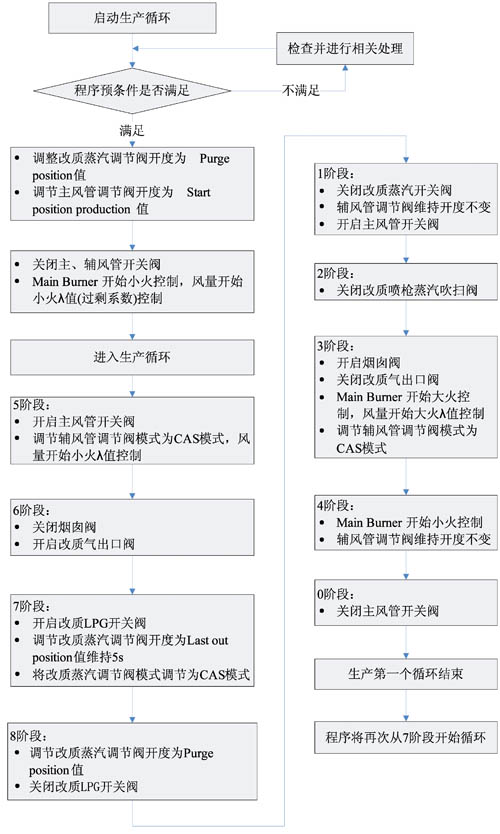

如图2所示,一个完整的煤气生产循环周期包括8个步骤,期间煤气制气反应用催化剂被再生。为了描述循环步骤,做如下定义:

开 -通向烟囱的主阀门打开,没有气体进入煤气系统。

关 -通向烟囱的主阀门关闭,煤气通过激冷水封进入煤气储罐。

具体描述如下:

步骤1:关 空气吹扫

风机提供一定量的空气进入直立式加热室,空气通过燃烧器吹扫加热室,剩余的改质煤气和蒸汽被吹入煤气系统进入煤气储罐,易燃组分被吹出加热室。

步骤2:关 燃烧开始

位于直立式加热室顶部的主燃烧器点火,火焰监视器和火焰控制发挥作用。

步骤3:开 加热

通过主燃烧器原料与过量的空气进行燃烧,利用火焰的辐射热和热烟气的对流热加热格子砖,热烟气流经格子砖后通过改质催化剂,催化剂被烟气的显热和镍的氧化反应放出的热量加热,镍氧化成氧化镍。

在加热阶段充足的热量提供给吸热的改质反应和辐射损失,与此同时催化剂上残留的碳和硫化物被氧化后从催化剂上除掉。

从反应器出来后,烟气流经16bar废热锅炉由烟囱排除装置,由于激冷水封封住了煤气系统,没有烟气流向煤气系统。与此同时,另外一条线正在改质阶段。

步骤4:开 空气吹扫

加热阶段完成后,用少量的空气将改质室和加热室内的剩余含氧组分从烟囱吹扫除去。

步骤5:开 蒸汽吹扫

在这一步骤中,蒸汽吹进加热室和改质室,吹扫气体经过废热锅炉从烟囱排除。通向煤气储罐的激冷水封仍然关闭。

步骤6:关 蒸汽吹扫/改质开始

原料供给阀门打开,原料进入混合室与过热蒸汽充分混合,混合气体流经改质催化剂。在这一步骤中发生Ni0还原为Ni和有机组分氧化成二氧化碳和水的反应,催化剂发生还原反应后真正的改质反应才开始,通向CO变换器的主阀门打开。

步骤7:关 改质(加热喷枪保持小火)

在这较长时间的步骤中,原料与蒸汽改质后生成CO和H2。蒸汽进入加热室前,冷凝水已经被扑水器除掉,蒸汽从格子砖的上方进入加热室,当蒸汽经过热的格子砖后被预热到800℃,然后过热蒸汽在水平混合室与液态喷入并迅速气化的原料混合。在改质催化剂的作用下,混合反应物发生改质反应,少量的原料被吹到加热室发生部分热裂解反应。与此同时,少量的原料与工艺空气继续提供给主燃烧器燃烧生成的烟气用于调整产品煤气的质量 。改质煤气流经16bar废热锅炉、CO变换器、6bar废热锅炉后进入煤气系统。在这一步骤中烟囱阀门关闭,去CO变换器的阀门打开。与此同时,第2条线(或第3条线)将处于加热阶段。

步骤8:关 蒸汽吹扫

改质阶段后,蒸汽进入装置将剩余的易燃组分吹到CO变换器中,易燃组分CO 和 H2 被吹出改质单元后,为下一周期做好了准备。随着第8步骤的结束,一个完整的加热、改质周期完成。

图2 生产循环程序流程图4 控制系统构成

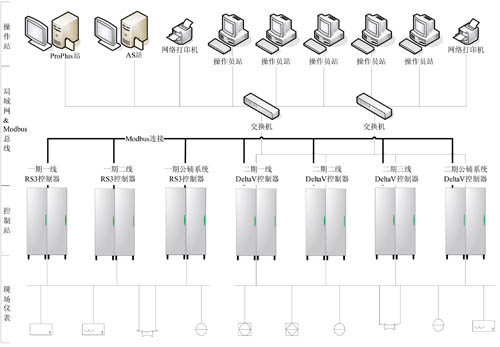

大连煤气公司新厂采用DeltaV系统作为煤气生产控制系统,系统的构成主要包括过程控制站、操作站、工程师站、通讯网络、AMS智能设备管理系统和软件等。

控制系统拓扑图如图3所示。

图3 控制系统拓扑图5 生产控制系统组态的优化调整

5.1 加热阶段燃烧工艺空气流量的调整

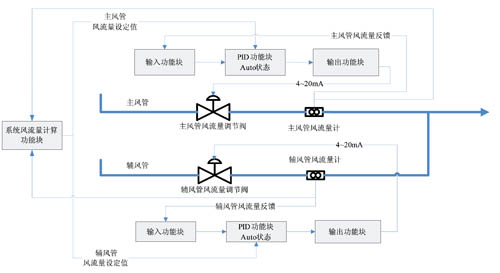

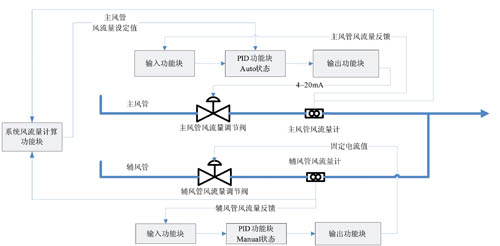

在大火加热阶段,将液化气燃烧用风的控制由原来的主、辅风管调节阀同时调节控制更改为主要由主风管调节阀来进行风流量调节。主要目的是在辅风管流量稳定的前提下,主要利用主风管调节阀的PID控制模块根据系统需要进行风流量控制,消除原来主、辅风管调节阀两个PID模块同时控制时相互影响造成风流量波动幅度较大的现象,以提高加热阶段液化气的燃烧效率和燃烧稳定性。具体做法是:将辅风管调节阀PID控制模块的模式由“Auto”更改为“Manual”,即在保证辅风管风流量达到0.9Nm3/s的前提下将辅风管调节阀在加热阶段设置为固定的开度,实现加热阶段主要由主风管提供大火加热阶段液化气燃烧用风。调整前后风流量控制方式的对比如图4和图5所示。

图4 调整前加热阶段燃烧工艺空气流量控制流程

图5 调整后加热阶段燃烧工艺空气流量控制流程5.2 改质阶段初期燃烧空气的调整

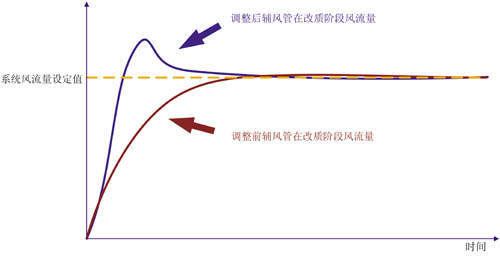

在改质阶段初期,按照工艺要求主风管开关阀关闭,单独由辅风管提供液化气燃烧用风。但此时由于炉膛内系统压力增加,原来辅风管调节阀所处开度提供的工艺风流量已经不能充分满足液化气的燃烧。虽然通过PID参数的优化可以提高阀门的相应,但在实际操作过程中发现:在改质阶段初期,尤其在提高原料烯烃成分后,改质气中的含碳量是整个改质阶段最高的时期。为此,笔者更改了改质初期辅风管调节阀的控制组态,即在系统进入改质阶段初期时,将辅风管的调节阀PID控制模块的模式由“Auto”更改为“Manual”,并针对0.02kg/s和0.03kg/s的小火加热液化气设定值,将其输出开度分别设为70%和100%,在小火液化气流量稳定后再将其恢复为“Auto”状态,根据系统计算所需风流量来进行风量调节,从而实现了改质阶段小火液化气流量与燃烧用风量达到合理匹配,有效降低了改质阶段初期由于风量供给不及时造成液化气燃烧不充分所产生的含碳量。

调整前后风流量变化的对比如图6所示。

图6 辅风管风流量变化对比图6 调整后达到的效果

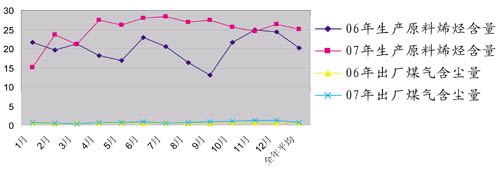

2007年大连煤气新厂生产原料平均烯烃含量为25.05%,与往年同期相比增加了4.94%。07年改质气平均含碳量为61.3mg/m3(06年改质气平均含碳量为43.5mg/m3),出厂煤气平均含碳量为0.8mg/m3(06年出厂煤气平均含碳量为0.5mg/m3),煤气压缩机的清扫周期为700小时/次(06年煤气压缩机的清扫周期为1000小时/次)。

图7 原料烯烃含量与出厂煤气含碳量变化对比图图7是在调整过程中原料烯烃含量与出厂煤气含碳量的变化对比,从图中可以看出与提高生产原料的烯烃含量之前相比,虽然出厂煤气含碳量略有提高(平均值增加0.3 mg/m3),但生产装置各项工艺参数符合工艺要求,生产装置运行平稳,煤气压缩机运行状况良好。按照07年全年原料消耗量24906.8吨计算,提高生产原料的烯烃含量之后,煤气生产少使用丙烷4448吨。按照液化气和丙烷的平均差价500元/吨来计算,此项节约生产成本222.37万元,达到了节能减亏的目的,生产控制系统组态的优化取得了实际的效果。

7 结束语

结合生产实践充分发掘DeltaV系统内部潜在功能,并针对性的进行优化与完善,使生产控制系统在生产原料组分发生变化的情况下,促使生产装置平稳运行的过程中充分发挥积极的重要作用,实现煤气生产成本的降低,收到了良好的效果。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)