- 工业锅炉恒压供汽电气控制改造点滴

-

企业: 控制网 日期: 2008-10-26 领域: 点击数: 1573  李兰友(1956-)

李兰友(1956-)

男,河北保定人,现任保定新市区文教局教研室副主任,主要从事于工业电脑在造纸行业的应用。

摘要:使用变频器和可编程控制器,改造锅炉电路可以达到安全、环保、节能的目的。

关键词:锅炉;电路;变频器;可编程控制器;安全 ;环保;节能Abstract: By making use of the frequency controller and programmable controllers, we want to reform the boiler electric circuit so as to achieve the safety, environmental protection, and energy-saving.

Key words: Boiler ;Electric circuit;Change the frequency machine;Programmable controller;Safety;Environmental protection;Energy-saving1 工业锅炉使用状况

目前,一般中小型企业所使用的2-10吨供热锅炉,主要采用产生饱和蒸汽的锅炉。引风、鼓风,炉排、加水电机是采用传统的直接或降压启动方式,工频运行。锅炉的输出汽压靠司炉工观察汽压表进行操作。

根据笔者对保定市区和满城、清苑等中小型造纸厂的调查,锅炉使用情况如下:

首先,用40-50分钟时间,将锅炉输出汽压烧到0.80-1.0MP 然后停烧。用汽设备则利用节汽阀将锅炉输出汽压降到0.3-0.5MP使用,这段时间大概20-50分钟。待锅炉输出汽压降到0.5-0.6MP左右时,再一次将锅炉输出汽压烧到0.80-1.0MP,周而复始。锅炉负荷率在50-66%之间。

据有关资料介绍,我国供热锅炉负荷率:上海市不到70%,辽宁省50%,可见我国供热锅炉负荷率一般都不高。普遍存在“大马拉小车”现象。

由于锅炉输出汽压波动范围大(0.5-1.0MP)一般情况下,采用锅炉输出高汽压,实际使用低汽压的状况(即所谓的“高烧,低用”)。

1.1 锅炉的这种使用状况有以下弊病

(1)浪费大 ,污染大

大家知道饱和蒸汽的温度和压力有关,压力越大蒸汽温度就越高。而热量的散失与温度也有关,温度越高热量散失越快。不必要的提高锅炉输出压力,也就提高了汽包、传输管道中饱和蒸汽的温度,加快了散热速度,造成了不必要的热量损失。

用节汽阀将锅炉的高汽压减压提供给用汽设备,这无疑增加了压损。由高压蒸汽向低压蒸汽的变化过程中有很大一部分热量散失,用汽设备实际是利用锅炉输出的背压在做有用功。

锅炉提供的是高汽压,工艺过程需要的是低汽压(如汽缸一般在0.3MP左右),因而工艺过程不可能得到更多的热量。也就是说设备需要0.3MP的压力,最节能的锅炉输出压力也应该是0.3MP,(考虑管道压力损失可适当提高一些)这才符合用能的最佳推动力的基本原则。

尽管现代锅炉设计的较为合理,但是其加热烟道不可能太长,鼓、引风机在工频下高速运行,燃煤产生的高温烟气在锅炉中停留时间较短,不能与锅炉中的工质进行较充分的热交换,就被排出,散失了较多热能。同时排气温度高,对环境造成较重污染。

(2)安全隐患大

设备使用的汽压,由于是用节汽阀获得,在较低的锅炉输出压力时必将开大节汽阀门,以获得合适的压力,如果在锅炉输出压力升高后,不及时减小节汽阀开度,必将导致用汽设备承受较高的压力,造成安全事故。出现这种情况,往往发生在工人疲劳,精力不集中时。周期性的调节节气阀,需要安排看汽工,有人力浪费现象。

传输管道承受较高的压力对生产安全也极为不利。

较高的汽压传输,对管道耐压要求也高,必将增加投入成本。

由于存在以上大家认识到的弊病,所以有必要对其进行改造。

2 改造方案

2.1 主要思路

在稳定锅炉输出汽压的基础上,降低输出汽压,达到节能、高效的目的。

(1)对传统的电机驱动方式进行改造

传统的电机驱动方式,具有投资小,维修费用低的优势,而被大量使用。但存在启动电流大,对电力变压器容量要求大;对机械设备冲击力大等不利因素。特别是存在只能高速运行的缺陷,因而限制了应用范围。

采用变频器驱动方式,则克服了传统的电机驱动方式存在的问题。它有较小的启动电流,调速方便,同时具有节电的功能。

随着变频器价格的逐渐降低,在大量的自动化设备中新兴的变频器驱动方式逐步取代传统的电机驱动方式已是大势所趋。

(2)对气压控制方式进行改造

目前锅炉输出汽压是采用人工控制方式。由于司炉工的工作经验、技术水平不同,工作责任心不一样,因而造成供汽质量的差异。

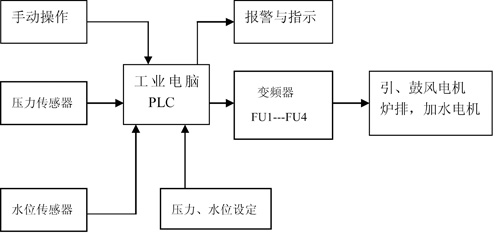

采用工业电脑(PLC)和压力传感器,实时对汽压进行监视,并通过变频器对引、鼓风炉排电机转速进行实时控制,可以将锅炉输出汽压控制在给定汽压的正负0.01MP范围内。同时将原来的锅炉输出汽压0.8-1.0MP降到0.5-0.6MP以下。(根据需要设定)采用这种控制方式其压力平稳。供汽效果将比经验丰富,技术较高,责任心强,精力集中的司炉工操作的效果还要好。

图1 原来示意图

3 主要效果:节能、环保、安全

(1)由于采用恒压、低压供气后,供汽压力降低,可以大幅度降低供汽管道温度,热量损失减小。同时,炉膛内温度也有所降低,锅炉本身热量散失也有所减少。

(2)由于采用恒压,低压供气,且连续运行,大部分时间引,鼓风机处于低速运行状态,因而使得高温烟气在锅炉中停留时间较长,高温烟气可以和工质进行较为充分的热交换,获得了较高的锅炉热效率。炉排速度可以和引,鼓风机同步调节,做到煤的充分燃烧。多挡位,可供选择炉排速度,以适用不同煤质,不同煤层厚度。

(3)引,鼓风机处于低速运行状态,排烟温度大幅度降低,减少环境污染。有效的降低了噪音。(4)引,鼓风机处于低速运行状态,有效降低了电能消耗。

(5)低压供气后,安全隐患进一步减小。

(6)不再频繁开停锅炉和调整节汽阀,减少了不必要的劳动。

(7)引,鼓风机风量比可以用PLC调整,确保炉膛负压。

引,鼓风机风门可以全开,有效地提高了风机效率。

总之,改造后收到了节煤15%、节电35%以上;安全,降低劳动强度的较好效果。根据西安交通大学车得福 刘银河先生所著《供热锅炉及其系统节能》一书可知,目前我国供热锅炉热效率为60-70%,比发达国家低10-15%,如果我们推广这项技术,可以使我国的锅炉热效率达到先进国家水平。每年可以节约原煤6000万吨左右,产生巨大的经济效益,有利推动节能减排工作。

4 改造实例

(1)对保定某工业板纸厂两吨锅炉改造出现了以下效果。

过去该厂烘缸使用汽压0.15-0.27MP,锅炉输出汽压在0.6MP-0.8 MP。用煤量为5.5吨/天。该厂没有

直接使用蒸汽回收系统。改造后锅炉输出汽压控制在在0.33MP-0.37 MP,用煤量4.2吨/天。每天可以节约用煤 1.3吨左右。节煤率23.6%。以现在煤价800元/吨计算,每天可以节约1000左右元。只节煤一项一个月即可收回改造投资。每年如果生产300天,可节约资金30万元。用电电流也由过去的40A左右,降为25A左右。节电率37.5%。每天节约电费90元,一年可节约2.7万元。对2吨锅炉两项合计一年可节约30多万元。

(2)对保定某纸业有限公司8吨锅炉改造出现了以下效果。

改造前,烘缸使用汽压0.25-0.38MP,锅炉输出汽压0.7MP-0.95 MP。用煤量为20.4吨/天。该厂装有蒸汽回收系统。

改造后,锅炉输出汽压控制在在0.5MP-0.54 MP,用煤量16.8吨/天。每天可以节约用煤 3.6吨左右。节煤率17.6%。煤价按800元/吨计算,每天可以节约2800多元。只节煤一项一个月内即可收回改造投资。每年如果生产300天,可节约资金84万元。用电电流也由过去的120A左右,降为10-70 A左右。节电率最小可达41.6%。电费以0.5元/KW.H计算,每天节约电费300元,一年节约9万元。对8吨锅炉两项合计一年可节约90万元。

从以上两个实例也可以看出,节能效果对不同的锅炉和不同的锅炉运行状况,有所不同。

5 适用范围

(1)“大马拉小车”(间歇烧炉)的场合。

(2)“高烧,低用”的场合。

(3)用蒸汽加热介质且要求恒温的场合。

(4)热负载频繁变动的场合。

(5)对已经接近满载(负荷率85%以上)使用的锅炉,不宜采用。由于没有更多的实践经验,缺乏理论水平,对锅炉驱动电路改造后产生的其它好处和副作用还没有明确的认识,有待进一步观察和学习。希望和同行交流,更希望得到有关专家的指导。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)