- 电力过程自动化技术发展动态——Future Trends in Automation Technologies of Electric Power Process

-

企业: 控制网 日期: 2008-12-30 领域: 运动控制 点击数: 1554  张晋宾(1967-)

张晋宾(1967-)男,山西阳城人,教授级高工,主任工程师,从事电厂自动化的设计、咨询、研究及管理工作。

摘要:随着社会及电力工业的发展,电力自动化的重要性与日剧增。传统的信息、通讯和自动化技术之间的障碍正在逐渐消失。最新的技术,包括无线网络、现场总线、新型检测及控制仪表、先进管理和控制软件等,大大提升了过程系统的效率和安全性能。本文着重分析讨论了国外电力过程自动化的最新发展动态及趋势。

关键词:电力过程自动化;动态

Abstract: The importance of automation technology has increased dramatically along with the development of society and power industry in recent years. The traditional barriers among information, communication and automation technology are, in the operational context, gradually disappearing. The latest technologies, including wireless networks, fieldbus system, new monitoring and controlling instruments, advanced management and control software, boost the efficiency and safety of the process system. In this paper the recent development and future trends in process automation are presented and discussed.

Key words: Electric power process automation; Future trends

1 引言

电力是现代社会使用最广泛的二次能源。电力的安全、稳定和充足供应是国民经济全面、协调、可持续发展的重要保障条件,事关经济发展、社会稳定和国家安全大局。自从1998年全国装机容量超过277GW,跃居世界第2位以来,我国电力仍以较高的速度和更大的规模在迅猛发展,预计我国电力装机总容量将在今年底至明年初突破800GW。随着电力需求的高速增长,发电装机容量迅速扩大,大量燃用化石燃料和由此产生的污染排放与资源、生态环境的矛盾日益突出。

自动化的重要性近年来与日剧增。现今,创新的自动化系统控制着复杂的工艺流程,并确保过程运行的可靠及安全,为先进的维护策略也打造了相应的基础。电力过程自动化技术的日新月异和控制水平的不断提高,为电力工业解决能源资源和环境约束的矛盾创造了条件。

电力过程自动化是指综合运用控制理论、电子设备、仪器仪表、计算机软硬件技术及其他技术,对发电过程实现检测、控制、优化、调度、管理和决策,达到增加发电量、提高发电生产效率和质量、降低消耗、确保安全等目的的一类综合性技术。现今,我国发电厂基本上全部采用了分散控制系统或可编程逻辑控制器等计算机控制系统,系统装备水平大大提升。但仍应清醒的认识到,我国目前的电力过程自动化水平总体而言,仍落后于国际先进水平。

本文将就国际上先进的电力自动化应用技术趋势及进展分析研究,以期为我国电力自动化水平的发展提供借鉴。

2 电力自动化发展

按照瑞士Intechno咨询公司的报告,世界过程自动化市场在2005至2010年期间将以每年平均5.1%的速度增长,到2010年可高达942亿美元。其中尤以化工、电力、石化增长最为迅猛。经济、组织和技术的发展将在未来几年内对自动化技术带来深远的变革。电力自动化近期的发展概括而言是充分利用IT(信息技术)及AI(人工智能)等先进技术,大量采用现场智能仪表及设备,整合控制与信息系统,融合测量、控制、诊断、检修、维护、管理等数据,使电力生产合理化和最优化,并最终提升电厂的安全性、经济性和生产力。

2.1 全方位管控一体化为了增加劳动生产率,降低运行和维修成本,进一步提升市场竞争力,必需将贯穿整个组织的信息、通讯和自动化技术等价值创造链上的各个环节进行水平和垂直无缝整合与集成,即实现全方位管控一体化。集成控制系统和管理信息系统构成统一的控制信息网络,一方面是过程计算机控制系统充分利用现场总线等先进技术全面挖掘生产过程的监控及检修数据信息,在厂内和CMMS(计算机检修维护管理系统)实现无缝联接;另一方面是在企业级通过MES(即制造执行系统,类似于国内电厂的厂级监控信息系统SIS)和集团ERP(企业资源规划系统)互联,以实现在合适的地点和合适的时间,确保充分和成功地获取合适的信息。

置于控制系统级和ERP之间的MES,用于优化电厂生产级的工作流程,改进生产质量,增加过程可靠性,营造了一个快速反应、有弹性、高效率、精细化的制造环境。国际上较为知名的MES产品有:ABB工业IT生产规划、Honeywell Experion PKS-Optivision、Metso DNA MES、Tietoenator TIPS和Siemens Simatic IT系统等。

可见,过程自动化正从纯粹的过程控制领域向过程和商业综合控制领域过渡。自从计算机技术首次应用以来,自动化和IT分别是两个独立的领域,两者各自互不相干地发展着,现如今正在逐渐打破这种传统的分隔。当前最新发展趋势是建立一个贯穿发电厂全过程的、直至商业企业级计算环境的单一控制管理系统,如Invensys公司的InFusion企业控制系统等,就是将诸如传统狭义范围内的过程自动化系统(包括DCS/PLC控制系统、安全保护系统、智能现场设备、全厂资源管理和优化系统)和商业性能管理(包括ERP和MES等)融合集成为一个广义范围内的单一企业控制管理系统,从而有助于工业企业整合其操作/运行和维修/维护资源,进一步优化企业的APM(资源性能管理)。2.2 无线通讯迈入传统电力工业

无线技术的出现及快速进步,正在赋予电力工业领域以一种崭新的视角来观察问题,并由此在电力流程工业领域及资产管理领域,开创一个激动人心的新纪元。

无线通讯技术因其不必在厂区范围内进行繁杂、昂贵的布线,因而有着诱人的特质。位于现场的巡视和检修维护人员借此可保持和集中控制室等控制管理中心的联系。譬如位于海边的与主厂房距离较远的滨海泵房仪表与控制设备,可通过无线网络与主厂区的控制系统相集成互联,实现信息共享。此外,无线技术还具有高度灵活性、易于使用、通过远程链接可实现远方设备或系统的可视化、参数调整和诊断等独特功能。尽管目前存在多种无线技术,但仅有几种特别适用于电力流程工业。这是因为无线信号通过空间传播的过程、搭载的数据容量(带宽)、抗RFI(射频干扰)/EMI(电磁干扰)干扰性、对物理屏障的易感性、可伸缩性、可靠性,还有成本,都因无线技术网络的不同而不同。因此,很多用户都倾向于“依据具体的应用场合,来选定合适的无线技术”。控制用的无线技术主要有GSM/GPRS(蜂窝)、900MHz Radios、Wi-Fi(802.11a/b/g)、WiMAX(802.16)、ZigBee(802.15.4)、自组织网络等,其中尤以Wi-Fi和WiMAX应用增长速度最快,这是因为其在带宽和安全性能方面较优、在数据集中和网络化方面具备卓越的安全框架、具有主机数据集成的高度灵活性、高的鲁棒性及低的成本。

美国德州LCRA集团公司为了降低电厂运行维护成本,由一套电厂人员集中管理其下属容量为650MW的 Sim Gideon电厂和容量为545MW的 Lost Pines电厂,采用了Apprion公司的WiMAX无线网络系统,以集成上述两个电厂监控管理层的通讯和控制[1]。其无线网络系统由Apprion的ION系统和ION服务构成。ION系统即工业无线应用网络,包括IONosphere和集中应用软件,后者具有数据服务、工作流程、安保、监视、维护和第三方应用集成的管理功能。IONosphere管理软件连续监视整个无线网络设施的工作性能、健康状况和完整性,从而在共享数据环境下保证基于QoS应用的性能最优化。ION服务支持现场分析、技术选择、基础结构设计和实施、性能监视、安保管理、连续的网管及优化功能。在尝到无线网络的甜头后,目前该公司正在实施将无线网络应用延伸扩展至设备控制层的方案,其应用范围覆盖辅助设备上的一般闭环水位控制及报警、给水加热器水位控制及报警、炉膛火焰视频监视系统、各种温度/料位及其它关键运行参数的报警、诸如振动监视分析等设备健康状态监视系统、氨泄漏的实时检测和通讯、远方罐/箱料位监视等。借助台式PC机,运行人员可以以无线、远程方式分别访问前述两个电厂所用的Foxboro和Westinghouse控制系统。

RFID,即射频自动辨识,一些专家将其出现所带来的影响等同于车轮的发明,因为通过无线射频电波进行信息资料无线通讯达到自动辨识的观念亦可启发许多应用。导入RFID技术以后,可以让很多工作简化、自动化或是变得更精确,其典型应用有电子化的物品监控仓储管理、出入口控制、人员监控、设备与资产的管理等。2004年德国西门子公司与Metro Group合作,将RFID导入了过程自动控制领域。

2.3 现场仪表/控制装置数字化及智能化

数字化及智能化正在向着现场级仪表设备延伸,IEC61158等现场总线国际标准的逐渐完善对现场仪表智能化起到了助推作用。以往电厂控制层和管理层已基本实现了数字化,电厂全面数字化的瓶颈在于现场级,而现场仪表的数字化为构建数字化电厂奠定了坚实基础。HART、FF及PROFIBUS等现场总线已打开了现场仪表设备智能化的大门。智能化后,现场仪表不仅能更加智能地实现其监视和管理过程变量的功能,而且还可更加有效地诊断其自身健康状况。下一步是将诊断功能扩展至拥有对仪表周边的过程的诊断能力。如此发展下去,即可具有预测性智能功能,提早检测出系统/设备潜在故障和运行低效工况,获知更多的工艺过程健康信息,进而从异常状态管理过度到异常状态预防,由此电力工业就可从所实现的预测性智能功能中大大获益。

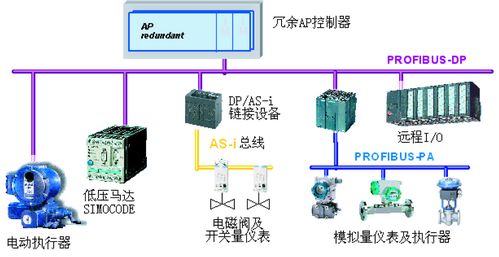

目前,全球已安装有超过24,000,000台PROFIBUS现场仪表设备[2]。现场总线的应用正在成为主流,如于2003年1月正式交付营运的德国Niederaussem电厂K机组,其发电机组出力达1024MW,采用了基于西门子FUM(功能模件)和现场总线技术的TELEPERM XP系统,其中所采用的现场总线设备规模为约900个马达/泵、1200个阀门执行器和400个气动阀门电磁阀。执行器是通过冗余的PROFIBUS DP总线与控制系统互联,气动阀门电磁阀采用AS-i底层现场总线,并通过DP/AS-i链接设备实现与PROFIBUS DP总线的互联。低压电机采用西门子SIMOCODE智能开关柜接口装置,通过Profibus-DP/Y-LINK建立与控制系统的通讯。其现场总线设备与控制系统的网络结构示意图详见图1。通过PDM(过程设备管理器)可在集中控制室完成全部现场设备的参数调整、整定等工作,借助现场总线的智能性,也可实现现场设备的集中故障诊断和维护,大大改善了营运的经济性。

图1 现场总线设备与控制系统的网络结构示意图基于现场总线的巨大优势及国外成功应用业绩,国内正在实施的项目,如华能金陵电厂二期工程2X1000MW级超超临界机组、九台电厂新建工程2X600MW级超超临界机组等均大范围采用了Profibus现场总线仪表及设备。

2.4 新型检测仪表/装置的应用

目前,在国内工业上应用的大多数传感器技术,如温度、压力、流量等的测量,大都有着其自身难以克服的不足。这些传感器技术已达其极限,可挖掘的潜力极其有限。较之与之相连的由电子和计算机设备组成的监控系统而言,现场传感器和终端控制元件的技术进步相对落后。为使企业在市场经济中更具竞争力,减少制造成本,国际先进电力企业在采用新型控制系统的同时,也对新型传感器技术的开发及应用予以高度重视,其中应用较为成熟的有光纤测量技术、气固两相流体流量检测技术、声波高温计等,以下分别介绍。

2.4.1 光纤测量技术

光纤测量技术具有分散测量的能力。对光纤的测量值进行滤波或输出处理后,一根光纤整个长度均可作为一个传感器,可提供优于点测量的断面测量。此外,光纤传感器还具有一些常规传感器无可比拟的优点。例如,光纤传感器具有灵敏度高、响应速度快、动态范围大、防电磁场干扰、超高压绝缘、无源性、防燃防爆、适于远距离遥测、多路系统无地回路“串音”干扰、体积小、机械强度大、可灵活柔性挠曲、材料资源丰富、成本低等优点。

此外,光纤可实现的传感信息量很广。如光导纤维本身就对压力和应变力极为敏感,这就意味着光纤可以同时作为压力、温度和应力传感器而使用。目前,国外一些先进国家已将光纤用于测量磁、声、力、温度、位移、旋转、加速度、液位、扭矩、应变、电流、电压、传像和某些化学量等。

现在,国外光导纤维温度传感器已进入全面商业化应用阶段。光纤分布式温度传感器的最大优点之一,是能经济地实现对大量地点的温度监视。目前国外正逐渐将它用于对电站关键部件的温度监视。如日本Wakamatsu增压循环流化床电站已采用英国York传感器公司的DTS(分布光导纤维温度传感器)测量气体清洁过滤器的热点表面温度。采用长约4公里特殊设计的高温光导纤维作为温度传感器。其光纤传感器沿过滤器钢表面敷设,每两分钟可以测量约3000点的温度值,这是用常规点式温度传感器绝对不可能做到的。

DTS用光电元件测量出沿光纤整段长度的温度信号值,并实现连续刷新。如此,DTS是少数能够测量长距离温度的最有效且最经济的手段,这是固定点式温度测量装置所不能比拟的。运行人员可以在控制室内通过CRT屏幕观察温度的变化情况,并可在设备温度恶化时作出相应的操作。另外,DTS具有抗EMI(电磁干扰)的能力。这是因为在数据从传感器传送至控制室时采用了光缆,并不存在电流信号。因此,DTS特别适合于在电站等有许多电磁或射频干扰的恶劣环境中使用。2.4.2 气固两相流量检测

发电厂中存在着许多两相流体的应用场合,如除灰系统中的飞灰气力输送、锅炉燃烧系统中通过一次风将煤粉输送至燃烧器的的输粉管道系统、锅炉汽水侧的汽包或汽水分离器之前水冷壁等管道中的汽水混合流体等。为了提升电厂的生产效率、降低运行和维护成本、满足日益严格的环保要求,急需有效解决相应的两相流体流量测量难题。

为此,国际上众多仪表制造商和研究机构对电厂内的两相流量测量进行了大量的研发,已开发和生产出了不少的两相流量检测装置。其中用于煤粉流量测量比较成熟的技术有:利用发射进煤粉管内的微波反向散射原理测量煤粉浓度和速度、基于脉冲超声波束衰减量测量煤粉流速、依据煤粉对b射线或g射线的吸收测定煤粉流量、通过煤粉颗粒碰撞一列金属棒而引起的金属机械振动的监视来间接判定煤粉颗粒的分布、专用静电探头检测煤粉颗粒大小及其分离、采用由低成本的CCD摄像机和激光片发生器构成的数字成像装置判定煤粉颗粒分布。上述产品中应用较为广泛的是新型的基于静电检测原理的ECT(Electric Charge Transfer)煤粉流量在线检测装置,它可以实时、在线提供煤粉流速、煤粉颗粒流动速度和煤粉细度的检测与测量。其制造商主要有ABB、英国PCME公司、芬兰TR-Tech公司和南非ESKOM公司等。著名的锅炉制造商FOSTER&WHEELER和TR-Tech合作推广后者生产的ECT产品,已在国外20多个电厂中应用,其应用业绩中单机容量最大的是美国ARF电厂的950MW切向燃烧锅炉。通过对至锅炉燃烧器的各个风粉混合管内煤量的测量,可监视每个燃烧器的煤粉燃料和风的配比,为锅炉实现以单个燃烧器为基础的均衡、充分、高效燃烧提供有力手段,从而大大减少目前出于环保压力而广为采用的锅炉低NOx燃烧系统所带来的未燃烬碳和污染物排放量;通过所计算出的风粉混合管内煤粉流速值,可推导出各个风粉混合管内的绝对煤粉量,从而可以检查一次风量是否适当,是否存在堵粉等现象;通过监视煤粉颗粒度的变化,可依此评判磨煤机工作性能的优劣;通过检测各个粉管内煤粉传输中的诸如粉量突增、突减等非稳定煤流现象,可及时获知燃烧性能劣化和压力的波动。ECT流量测量装置不受煤粉种类、湿度、灰份量等的影响。值得说明的是,ECT测量的是风粉混合物固气两相流中由煤粉颗粒相对运动而引起的电荷值,故ECT也可用于其它固气或固液两相流体的流量测量。

2.4.3 声波式高温计

电厂锅炉炉膛和后炉膛区的温度,不仅直接反应出其内燃料燃烧强度大小,燃烧过程效率优劣,而且还间接影响锅炉受热面及后续流程(如脱硝、灰份控制等)的正常运行。从电厂安全、控制和效率角度来看,炉膛区的温度是十分重要的需运行监视的关键参数。但由于炉膛燃烧区内恶劣的环境和较高的温度,国内电厂一般采用的仅是通过热电偶式烟温探针来进行启动过程的烟温检测,正常运行时不直接测量炉膛温度,而是只测量相应的受热面金属壁温。可见采用常规的温度检测手段是难以实现可靠、准确、连续、在线的炉膛温度监视。

国际上一些发达国家在炉膛温度测量方面的研发和应用取得了长足的进步,所采用的测量装置可分为两类,一类是与烟气直接接触的吸入式热电偶高温计,另一类是非接触式基于发射光谱的幅射高温计和声波高温计。其中应用较多、较成熟可靠的是声波高温计,其基本原理是利用在被测介质中声音传播速度和温度的数学关系来测量介质温度。较之其它测温方式具有诸多优点:①是一种可实时测量温度的非接触式测温技术;②所测量的是横贯整个声波传输过程的线式整体温度值;③具有极佳的精度和准确性;④其精度不受介质热辐射率不确定性的影响。如美国Stock Equipment公司所推出的AccuTEMP声波式高温计,采用超过170dB的高能量声波,在0~3500F(约1927℃)温度范围其测量精度在±1%内,且基本不受噪声的影响。通过这种新型声波温度计,辅之以内嵌先进软件算法的微处理器,可实现大型锅炉炉膛断面的烟气温度测量,从而获得瞬时的温度分布数据,并可用于锅炉的实时运行控制,最大程度地降低故障停炉的机率,同时减少了NOx形成量。此外,所获知的温度信息支持锅炉清洁系统、燃烧器优化、后燃烧污染排放物还原系统,还可用于判定炉膛容积热强度和锅炉总效率等。

2.5 先进控制和管理软件的应用

为了实现对集分布参数、非线性、多变量耦合为一体的流化床锅炉或超/超超临界机组等复杂对象的自动控制,提高机组运行管理水平,降低运行和维护费用,有效提高机组可用率和经济性,国外对于此类输入/输出受限的多变量系统普遍采用了基于模型预测的MPC(模型预测控制)控制策略或DMC(动态矩阵控制)算法,也有的采用模糊控制、神经网络等人工智能算法。对比而言,计算机控制系统在国内电厂已广泛应用,大大改观了电厂自动化面貌,但是计算机控制系统的潜能还没有充分发挥出来。为此,需借鉴国外经验,开发应用效益明显、智能化程度高的优化控制管理软件,以充分利用计算机控制系统的强大功能。

国外所采用的电站优化软件主要包括实时过程控制参数的优化控制软件和保持设备、系统经济高效运行的优化管理软件两类。第一类软件的突出特点在于实时、在线和闭环控制功能,主要用于机组负荷变化过程,减少主要过程参数动态偏差和被调量的时间延迟;第二类软件的特点在于它注重运行的经济性、对设备或系统的开环分析能力及系统管理、决策支持功能。优化控制软件主要有机炉协调优化控制、蒸汽温度优化控制、DCS报警功能优化等。优化管理软件主要有能量管理软件、设备及系统性能优化软件、过程信息统计分析软件、设备资源管理软件等。

目前,国外大部分DCS供货商均可提供功能较完善并有应用业绩的众多电厂优化控制管理软件。其中功能完善、应用较多的优化软件有Siemens公司的Sienergy系统、ABB公司的Optimax系统、Alstom公司的Optiplant+等。虽然这些软件包单项价格较高,但从取得的经济效益和回报率看,增加这些投资是值得的。如西门子公司的凝结水节流控制模块(COT)软件包价格虽高达约人民币200万元,但采用该软件包可提高机组热效率0.5%~1.0%。对2台600MW机组而言,年运行5500h,发电标准煤耗0.296kg/(kW.h),机组热效率41.554%,若机组参与电网调峰,每年可节煤2100t~4200t/每台机组,煤价若按300元/t计,可节约燃料费63万元~126万元/每台机组,约1年左右即可收回初投资;若是带基本负荷并具有一定调峰能力,可望在2~3年收回初投资。另外如ABB公司的Optimax实时优化软件包,专用于改善电厂的运行和维护,据称可降低电厂热耗1%,提高电厂可利用率1%。

Pegasus技术公司的NeuSight 系统在一台500MW机组上应用时,在低负荷时可降低55%的NOx 排放,在满负荷时可降低23%的NOx 排放,同时可减少飞灰含碳量30%,虽然CO排放量从10ppm升到了210ppm。2.6 其它趋势

安全相关系统:随着社会日趋进步、法律法规的日益严格,电力生产安全的重要性显而易见,过程安全运行是电力自动化系统的首要目标。随着IEC61508、IEC61511等安全标准的制订,锅炉炉膛安全保护系统和汽机紧急停机保护系统等开始愈来愈多的采用经过认证的SIS安全相关系统。

远程I/O和分步式I/O:基于电子设备可靠性的提高和通讯技术的进展,为了节约工程建设投资,对未采用现场控制系统FCS的场合,大量应用现场远程I/O和分步式I/O技术。状态检修:采用AMS(设备资产管理系统),根据先进的状态监视和诊断技术提供的设备状态信息,判断设备的异常,预知设备的故障,将设备故障检修方式提升为设备状态检修这一先进科学的检修管理方式,以有效克服定期检修所带来的问题,提高设备的安全性和可用性。

全IP结构:国际自动化领域正在向全IP结构过渡。一是为了满足逐渐增多的数据吞吐量,工业控制系统上层网采用以以太网为基础的网络架构渐成潮流,如工业自动化网络联盟IAONA等多个国际组织正在倡导在工控环境下采用以太网;二是在较低的现场总线层也开始制订基于以太网的现场总线标准,如在IEC61784标准中就包括Ethernet/IP、Profinet、Interbus、Vnet/IP、TCnet、EtherCAT、Powerlink、Modbus TCP和Sercos III等众多基于以太网的工业网络。

3 结论与展望

综上所述,电力过程自动化技术发展的主流趋势是:检测控制智能化、测量信息数字化、控制管理集成化。

新型的过程自动化控制系统至少应当实现以下功能:信息访问更加便利,增加自动化程度,减少操作失误和主、辅机维修量,提高机组或设备可利用率;采用开放性、标准化、流行的硬件/软件系统/网络技术,有效地减少对专用产品的依赖,减少备品备件数量,尽可能利用广泛使用的各种先进传感器技术、通讯技术、计算机技术和实用的控制方法及策略,降低运行和维护(O&M)成本;降低生产过程的污染物排放量;缩短机组启动时间;应当为提高企业的市场竞争力,创造良好的社会和经济效益而不断提高性能。

参考文献

[1]David Runkle. Wireless technologies connect two LCRA plants[J]. POWER, 2008 Vol.152, No.3: 46-50.[2]PROFIBUS and PROFINET International. PROFIBUS+PROFINET Strategic overview[M]. Karlsruhe, Germany:PROFIBUS Nutzerorganisation,2008.

[3]张晋宾. 传感器技术发展的必要性、趋势及建议[J]. 仪器仪表学报.

[4]张晋宾. 利用信息技术降低运行维护成本[J].四川电力技术,2002(4).

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)