|

杨震力 (1968-) 杨震力 (1968-)

男,浙江温州人,学士,高级工程师,舟山朗熹发电有限责任公司设备部热工主管,先后从事火电厂运行机组热工自动化系统维护检修、主管基建机组安装调试、技术监督及专业技术管理工作。

摘要:本文讨论了汽包水位测量误差来源,重点分析了参比水柱温度变化与汽包水位测量精度间的关系,以及利用联通管式原理测量水位时受到的诸多因素影响。交流了机组运行过程中汽包水位测量问题处理经验,探讨了提高差压式水位测量系统精度的技术措施。

关键词:汽包水位;差压式水位计;参比水柱温度;问题处理;建议

Abstract: This article discusses the error sources of the drum water level measurement, focusing on the analysis of the relationship between the variations of the reference water column temperature and the water level measurement accuracy, as well as a number of factors affecting the water level measurement using Unicom tube principle. We exchange the experience of dealing with the problem of water level measurement in unit running, and study the technical methods to raise water level measurement accuracy using differential pressure.

Key words: drum water level; differential pressure water level gauge; temperature of reference water column; dealing with problem; proposal

1 前言

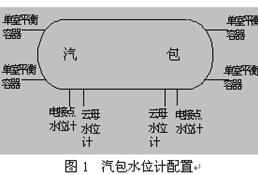

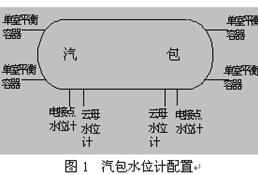

舟山发电厂二号锅炉为420t/h超高压自然循环锅炉,一次中间再热,最大主蒸汽出力430t/h,铭牌主蒸汽出力420t/h,汽包两侧共安装有8台水位计,配置如图1。四对外置式单室平衡容器,带四台差压变送器,信号送往DCS用于调节和保护。其中高低水位报警信号设定值为±100mm,跳闸信号设定值高水位为+175mm,低水位为-230mm。

汽包水位是表征锅炉安全运行的重要参数,但由于水位取样系统内工质温度低于汽包内的工质温度,因此水位测量的指示与汽包内水位的实际高度总是存在着一个高度差,该差值称为冷缩量,且由于不同水位计测量原理不同和水位取样系统内工质温度不同,该冷缩量也不尽相同。导致各水位计显示值间偏差不一,有的甚至达到100mm以上,这就使得汽包水位测量的准确性与汽包水位偏差问题的解决,成为火电机组汽包炉安全经济运行的难题。笔者根据在探讨解决方案的过程中的实践与体会,着重对汽包水位计因测量公式产生的误差进行了分析,探讨了提高差压式水位测量精度的一些技术措施,供同行在运行维护检修中参考。

2 汽包水位计算公式误差分析

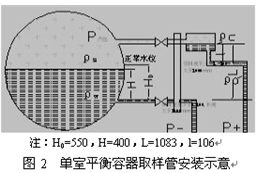

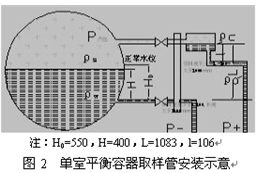

图2为舟山电厂汽包水位测量单室平衡容取样管的安装示意图。正压侧仪表取样管从单室平衡容器引出,负压侧从下侧取样孔引出,引出后都按1:100向下倾斜延伸1m以上。取样管延伸的目的是让平衡容器内的热量沿取样管传递,使取样管垂直段(参比水柱)接近环境温度。当正、负压侧取样管内的水温度均为环境温度时,它的密度则是环境温度与汽包压力的函数,这样可以减少环境温度变化对汽包水位测量精度的影响因数。

2.1 差压式水位计算公式的推导

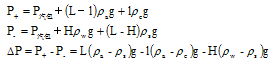

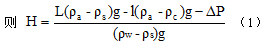

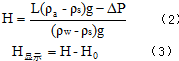

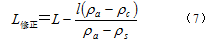

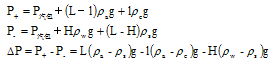

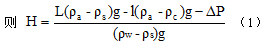

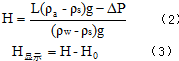

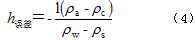

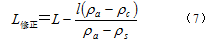

根据图2推导水位的计算公式如下:

在实际应用中 为参比水柱 为参比水柱 值小,故 值小,故 常省略,则公式(1)可简化为: 常省略,则公式(1)可简化为:

式中: 为参比水柱( 为参比水柱( 侧水柱)冷水密度; 侧水柱)冷水密度; 为参比水柱( 为参比水柱( 侧水柱)平衡容器内热水平均密度; 侧水柱)平衡容器内热水平均密度; 为汽包内饱和水密度; 为汽包内饱和水密度; 为汽包内饱和蒸汽密度;g为重力加速度; 为汽包内饱和蒸汽密度;g为重力加速度; 为0水位线到负压侧取样管的长度; 为0水位线到负压侧取样管的长度; 为在CRT上显示的汽包水位。 为在CRT上显示的汽包水位。

2.2 汽包水位计算公式误差分析

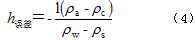

由于 冷水密度大于 冷水密度大于 平衡容器内热水平均密度, 平衡容器内热水平均密度, 值大于0,故由公式(2)计算的水位比实际水位要高一些,其误差为: 值大于0,故由公式(2)计算的水位比实际水位要高一些,其误差为:

根据图2,平衡容器安装尺寸L=1083mm, =400mm,l=220mm。当汽包额定压力为15.4Mpa时: =400mm,l=220mm。当汽包额定压力为15.4Mpa时:

饱和水密度 =594.0kg/m3 =594.0kg/m3

饱和蒸汽密度  =101.9kg/m3 =101.9kg/m3

冷水为40℃时密度 =998.9kg/m3 =998.9kg/m3

平衡容器内热水平均密度,热水温度为200℃时, =875.0kg/m3,热水温度为140℃时, =875.0kg/m3,热水温度为140℃时, =933.5.0kg/m3。 =933.5.0kg/m3。

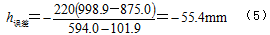

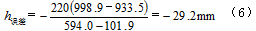

现计算热水温度分别为200℃、140℃时的误差对CRT上显示的影响。

平衡容器内热水温度为200℃时,

平衡容器内热水温度为140℃时,

从计算公式(5)、(6)可知平衡容器内热水温度为200℃时,CRT显示偏高55.4mm,平衡容器内热水温度为140℃时CRT显示偏高29.2mm,显然这些误差是不可忽略的。为了提高测量精度应对L进行修正。L的修正值为:

在实际应用中,L参数设置的值应采用修正后的L修正。

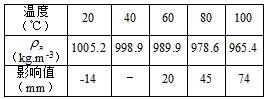

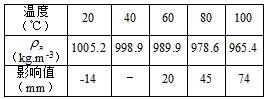

参比水柱密度 对水位也有影响,表1计算了不同的参比水柱温度对显示水位的影响(假设差压值不变),见表1。 对水位也有影响,表1计算了不同的参比水柱温度对显示水位的影响(假设差压值不变),见表1。

表1 参比水柱平均温度对水位测量的影响

(40℃为基准,汽包压力15.4Mpa)

由表1可见参比水柱平均温度的不同对计算的水位是有影响的,若计算公式中 固定为40℃时的密度,当实际参比水柱平均温度为60℃时,显示的值偏高20mm。为了提高计算精度,可引入参比水柱温度的测量,因为 固定为40℃时的密度,当实际参比水柱平均温度为60℃时,显示的值偏高20mm。为了提高计算精度,可引入参比水柱温度的测量,因为 是汽包压力与参比水柱温度的函数。但在DCS实际应用中,较少采用 是汽包压力与参比水柱温度的函数。但在DCS实际应用中,较少采用 的经验公式, 的经验公式, 一般都设为固定值。为了提高计算精度,要保证安装的环境温度变化不大,并使参比水柱的温度与环境温度一致,因此必要时应根据季节调整 一般都设为固定值。为了提高计算精度,要保证安装的环境温度变化不大,并使参比水柱的温度与环境温度一致,因此必要时应根据季节调整 值。 值。

2.3 云母双色水位计、电接点水位计误差分析

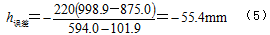

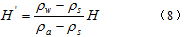

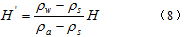

云母双色水位计、电接点水位是联通管式水位计,联通管式水位计利用水位计中的水柱与汽包中的水柱在联通管处有相等的静压力,从而可用水位计中的水柱高度间接反映汽包中的水位。如图3所示,联通管式水位计的显示水柱高度 可按下式计算: 可按下式计算:

式中,H为汽包实际水位高度; 为水位计的显示值; 为水位计的显示值; 为汽包内饱和蒸汽密度; 为汽包内饱和蒸汽密度; 为汽包内饱和水密度; 为汽包内饱和水密度; 为水位计测量管内水柱的平均密度。 为水位计测量管内水柱的平均密度。

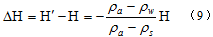

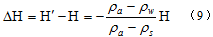

由于水位计管内的水柱温度总是低于汽包内饱和水的温度,因此, 总是大于 总是大于 ,水位计中的显示值总是低于汽包内实际水位高度,它的示值偏差: ,水位计中的显示值总是低于汽包内实际水位高度,它的示值偏差:

由(9)式可以看出, 基于联通管式原理的汽包水位计显示的水柱值不仅低于锅炉汽包内的实际水位,而且受汽包内的压力、水位、压力变化速率以及水位计环境条件等诸多因素影响,水位计显示值和汽包内实际水位间不是一个确定的、一一对应的关系,而这一偏差在汽包零水位时可达50~200mm,水位越高测量筒散热越多水位误差就越大,水位越低测量筒散热小水位误差就越小。这一误差只是一个环境温度和结构不同而造成的,在汽包不同位置取样,不同结构的连通式水位计在汽包0水位时,其相差要控制在30 mm之内是困难的。由于这一原因,无论云母水位计、电接点水位计如何好,其测量结果也是误差很大而不真实的。因此,即使按额定工况、某一环境条件将水位计下移而使汽包正常水位时,水位计恰好在零水位附近,但是当工况变化时、环境变化时仍将产生不可忽略的偏差。

3 汽包水位测量问题处理

机组投产运行以来,汽包水位显示曾出现一些问题,经相应的处理后得到解决:

(1)差压式水位计误差来源之一是参比水柱的温度梯度变化引起,因此安装时要保证平衡容器引出的取样管水平段末端接近室温,在运行中可以用手摸或红外线测温仪来验证。如高于室温,在确保无泄漏的前提下,延长水平段距离,通常经验值为1m左右。此外取样管引出后应按1:100比例向下倾斜,其目的是保证测量管内无影响测量的气泡存在,但倾斜度也不能太大,否则将引起取样管内的水密度变化而影响测量精度。若平衡容器正压侧是从底部引出,则图2所示的I要越小越好,以减小该段温度梯度变化带来的测量误差。

(2)差压式水位计是通过变送器进行测量,原仪表管的冲洗在锅炉启动过程中进行,冲洗完毕后还要等待凝结水的建立,这段时间内显示无效。由于水位保护信号通过差压水位计测量实现,因此此段时间内水位保护将撤出运行。通过正确的排污方法是能在短时间内建立凝结水的,如图2所示的这种测量系统,在冲管时先关闭汽侧一次取样阀,再在变送器侧打开正负压仪表管排污阀,当管路冲洗完毕后把排污阀关小到一定程度,这时汽包内的水能很快冲满负压侧仪表管,而正压侧仪表管则通过平衡管的连通也能把汽包内的水很快冲满仪表管,仪表管冲满水后关闭排污阀,这时需把变送器背面的排汽阀微开,排干净排污管与变送器一小段内的空气,通过这种方式差压式水位计能在短时间内投用。安装时没有平衡管,可采用当正负压管路冲洗完后打开变送器三组阀的平衡阀,这时正压侧的水位与负压侧同高,关闭平衡阀后正压侧也能较快建立凝结水。

(3)由于水位测量变送器安装于9米层的变送器室,测量管路较长,当冲洗操作不当,和由于安装管路不规范在仪表管内形成气泡时,将影响测量准确性。处理办法是消除管路中倒坡现象,按规程要求进行冲洗操作。

(4)由于变送器的量程很小,微小的差压误差都将会影响水位显示的准确性,如正负仪表管的保温、伴热不一致,变送器校准误差、零位变化等。为此在机组大修时,切实做好保温和伴热工作,变送器校验时,保证变送器测量容室内无积水,各变送器校后偏差尽可能一致,变送器投运前进行调零。

(5)基建安装后,平衡容器安装标高存在一定偏差造成测量显示偏差和不一致,此外笔者发现冷态修正一致的标高,在热态时仍会发生偏离。为此应在冷、热态时分别进行标定,并进行修正,消除标高不一致造成的测量显示偏差。

4 提高差压式水位测量系统精度的建议

目前在线运行的不同测量原理的汽包水位计,有各种各样的原因会引起测量产生偏差,虽然不能完全消除,但通过努力可以减少测量误差,笔者根据本厂机组的运行实践,结合省内外一些机组汽包水位测量运行情况的调研,分析和探讨,在此提出以下改善差压式汽包水位测量系统精度的建议,供参考:

(1) 为了减小误差,正压侧的取样管宜从平衡容器侧面引出,这样可减小图2中l的长度。引出后的取样管要足够长,以保证取样管内冷水温度接近室温,可能的话对参比水柱平均温度进行温度测量并自动修正,或定期根据环境温度变化对修正回路进行设定。

(2) 每个水位测量装置都应具有独立的取样孔。各个水位测量装置的安装标高,应以汽包同一端的几何中心线为基准线,采用水准仪精确确定。机组检修时,利用汽包人孔门开启机会检查汽包内水痕迹或其它有效的方法,核对汽包水位测量显示的零位值并进行修正。

(3) 汽包水位的汽、水侧取样阀门,应为二个截止阀串联且使其门杆处于水平位置安装(防止积水或积汽)。取样门及取样管的通流内径应不小于25mm。对于就地电接点式水位计,汽侧取样管应斜上汽包取样孔侧,水侧取样管应斜下汽包取样孔侧。对于差压式水位计,汽侧取样管应斜下汽包取样孔侧,水侧取样管应斜上汽包取样孔侧。

(4) 汽包水位的汽、水侧取样管和取样阀门均应良好保温,单室平衡容器及参比水柱的管道不保温。引到差压变送器的两根仪表管应平行敷设,有不小于1:100的倾斜度。如需要采取防冻措施,应共同保温,并确保伴热设施对正负压侧仪表管的伴热均匀,不因测量介质温差而引起测量偏差。

(5) 变送器离取样系统之间的距离要短些,可把变送器安装在锅炉汽包层的下一个平台上。

(6) 变送器校验时,保证变送器测量容室内无积水,各变送器校后偏差尽可能一致,变送器投运前进行调零。

(7) 在锅炉启动前的水压试验时,完成汽包水位保护实际传动试验,应确保差压式水位测量装置参比水柱的形成,点火前汽包水位保护投入运行。

(8) 锅炉启动时,以电极式汽包水位计为主要监视仪表;锅炉正常运行中,应定时记录各汽包水位计显示值,并比较之间的示值偏差,当同测量原理水位计偏差超过20mm时应分析、查找出原因,并进行处理。不应根据就地水位计显示修正变送器显示偏差。

(9) 根据对外省一些电厂实际运行情况的调研,采用内置式平衡容器、笼式内加热器电接点水位计和低偏差云母水位计,在消除环境温度变化产生的偏差,提高测量准确性、并在延长使用寿命、减少维护工作量方面都有较大的改进,使同侧各汽包水位计间的偏差在任何工况下均小于30mm的要求实现成为可能。在解决资金问题后,建议选用。

(10) 通过采用新的测量技术测得的汽包水位数据对比,验证了汽包水位南北二侧的水位确实存在偏差,其原因与炉内燃烧有关,需要锅炉专业研究,探讨通过改变运行工况来减小二侧的水位偏差的方法。

其他作者:张龙明(1971-),男,工程师,从事火电厂热工自动化工作。 邵军伟(1976-)男,工程师,从事火电厂热工自动化工作。

|

杨震力 (1968-)

杨震力 (1968-)

为参比水柱

为参比水柱 值小,故

值小,故 常省略,则公式(1)可简化为:

常省略,则公式(1)可简化为:

为参比水柱(

为参比水柱( 侧水柱)冷水密度;

侧水柱)冷水密度; 为参比水柱(

为参比水柱( 侧水柱)平衡容器内热水平均密度;

侧水柱)平衡容器内热水平均密度; 为汽包内饱和水密度;

为汽包内饱和水密度; 为汽包内饱和蒸汽密度;g为重力加速度;

为汽包内饱和蒸汽密度;g为重力加速度; 为0水位线到负压侧取样管的长度;

为0水位线到负压侧取样管的长度; 为在CRT上显示的汽包水位。

为在CRT上显示的汽包水位。 冷水密度大于

冷水密度大于 平衡容器内热水平均密度,

平衡容器内热水平均密度, 值大于0,故由公式(2)计算的水位比实际水位要高一些,其误差为:

值大于0,故由公式(2)计算的水位比实际水位要高一些,其误差为:

=400mm,l=220mm。当汽包额定压力为15.4Mpa时:

=400mm,l=220mm。当汽包额定压力为15.4Mpa时: =594.0kg/m3

=594.0kg/m3 =101.9kg/m3

=101.9kg/m3 =998.9kg/m3

=998.9kg/m3 =875.0kg/m3,热水温度为140℃时,

=875.0kg/m3,热水温度为140℃时, =933.5.0kg/m3。

=933.5.0kg/m3。

对水位也有影响,表1计算了不同的参比水柱温度对显示水位的影响(假设差压值不变),见表1。

对水位也有影响,表1计算了不同的参比水柱温度对显示水位的影响(假设差压值不变),见表1。

固定为40℃时的密度,当实际参比水柱平均温度为60℃时,显示的值偏高20mm。为了提高计算精度,可引入参比水柱温度的测量,因为

固定为40℃时的密度,当实际参比水柱平均温度为60℃时,显示的值偏高20mm。为了提高计算精度,可引入参比水柱温度的测量,因为 是汽包压力与参比水柱温度的函数。但在DCS实际应用中,较少采用

是汽包压力与参比水柱温度的函数。但在DCS实际应用中,较少采用 的经验公式,

的经验公式, 一般都设为固定值。为了提高计算精度,要保证安装的环境温度变化不大,并使参比水柱的温度与环境温度一致,因此必要时应根据季节调整

一般都设为固定值。为了提高计算精度,要保证安装的环境温度变化不大,并使参比水柱的温度与环境温度一致,因此必要时应根据季节调整 值。

值。 可按下式计算:

可按下式计算:

为水位计的显示值;

为水位计的显示值; 为汽包内饱和蒸汽密度;

为汽包内饱和蒸汽密度; 为汽包内饱和水密度;

为汽包内饱和水密度; 为水位计测量管内水柱的平均密度。

为水位计测量管内水柱的平均密度。

总是大于

总是大于 ,水位计中的显示值总是低于汽包内实际水位高度,它的示值偏差:

,水位计中的显示值总是低于汽包内实际水位高度,它的示值偏差:

.jpg)