- 钢坯三维温度场预报模型的建立----Three-dimensional Temperature Field Prediction Modeling of Steel Slabs

-

企业: 控制网 日期: 2009-02-17 领域: 工业安全 点击数: 959 程加堂 (1976-)

男,助教,硕士,主要研究方向为工业过程实时智能控制。

摘要:在钢坯加热的过程中,由于加热炉的炉内热状态复杂,测温技术的局限,难以直接测量出加热炉内被加热钢坯的温度,以保证适时出钢。因此,本文根据传热学知识,采用BP神经网络对钢坯三维温度场进行预报。仿真结果表明,该模型能够满足实际生产要求。

关键词:钢坯;三维温度场;BP

Abstract: During the slab heating-up process,it is difficult to measure the temperature of the heat slab in the heating furnace due to the complicated state in the Steel-heating Furnace and the limitations of temperature measurement techniques. Therefore, based on the knowledge of diathermancy, BP Neural network is applied to predict three dimensional temperature field of slab in this paper. Simulation results show that the model is able to meet production requirements.

Key words: Slab; Three-dimensional Temperature Field; BP

1 引言

昆明钢铁公司第二轧钢厂加热炉属于三段式连续加热炉[1],该加热炉运行中稳定性较差,能耗较高。为了提高钢坯的加热效率提高加热质量[2],节约能源,鉴于在目前的测温技术条件下,很难用仪器直接测量出加热炉内被加热钢坯的内部温度,即使使用特殊的热电偶可测量某些点的温度,但成本太高,在实际生产中不具备可行性。本文根据传热学知识,利用记录的样本数据,通过BP人工神经网络[3]建模方法建立钢坯表面温度预报模型,对钢坯加热时的表面温度进行预报。

2 钢坯三维温度场BP网络预报模型的建立

2.1 钢坯表面温度预报模型的BP网络结构

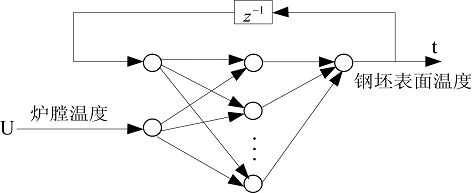

动态BP网络[4]可以较为准确的反映了钢坯的传热机理,即钢坯的表面温度不仅和钢坯所处的外部环境温度有关而且还和钢坯内部的温度有关,因为钢坯内部的温差决定了钢坯的热流密度,从而影响了钢坯表面温度的变化。由于该网络是用来预测钢坯加热过程中各时刻的钢坯表面温度,因此网络只有一个输出,即钢坯表面温度。影响钢坯表面温度的原因有很多种,但总的来说钢坯表面温度的变化主要和两方面因素有关:前一时刻钢坯表面温度和这一时刻钢坯所处的环境(即炉膛的温度值)。因此输入层选择两个输入节点,一个输入节点为上一时刻的钢坯的加热温度值,另一个输入节点为钢坯所处位置的炉膛的温度值。实践表明当钢坯在加热过程中外部炉温只有小范围扰动时,采用如图1结构的动态BP网络也可较为准确的预报钢坯表面温度。

图1 实际应用动态BP网络结构图在选取样本时,两组不同工况下的数据中的炉膛温度都进行线性化处理,工况1、2分别以炉温达850℃和880℃时取样的加热数据。

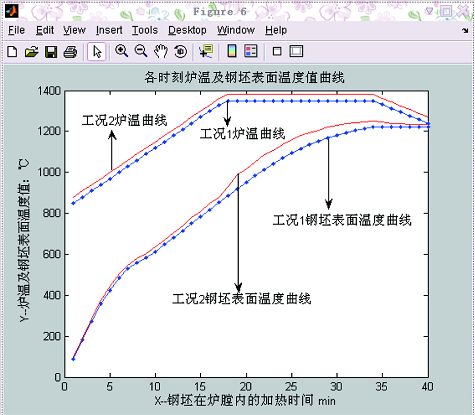

根据工况1、工况2的炉膛温度及钢坯表面温度绘制曲线图,如图2所示。

图2 工况1、工况2的炉膛温度及钢坯表面温度曲线图2.2 BP网络的训练

本文中使用traingdm训练函数,为防止可能产生一个局部最小值,采用附加动量因子[5]0.9的办法来解决。中间层的传递函数选用tansig,输出层的传递函数选择purelin。根据获得的数据在MATLAB上进行仿真比较,隐含层节点数选取8时可以满足要求。

图3 网络训练误差曲线3 仿真效果

动态BP网络的训练样本的获取是从昆明钢铁公司第二轧钢厂盘元车间实际生产记录中筛选出的,根据要求选择控制效果好的两组不同工况下的数据,其中一组用来训练神经网络,另一组用来检验神经网络的训练效果。

利用上述训练好的动态BP网络对输入数据样本进行仿真,并对结果进行反归一化。

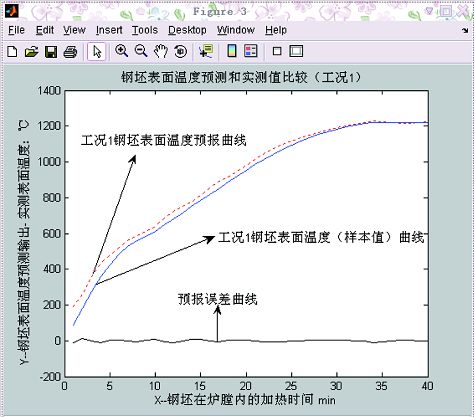

对钢坯表面温度进行预报,工况1的实测温度、预报温度比较如图4所示。

图4 工况1实测温度、预报温度比较图从图4可知:在工况1的情况下,预热段误差相对较大,但从加热段开始预报曲线接近一条水平线,在Matlab中通过坐标值反应预报误差在20℃以内。

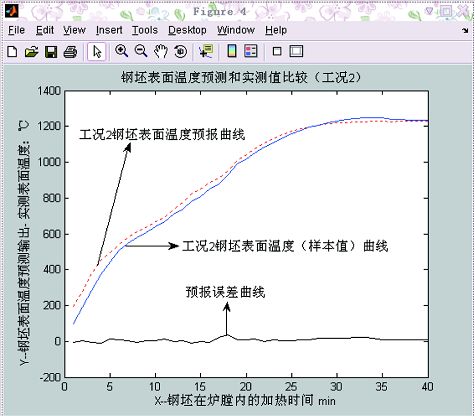

对钢坯表面温度进行预报,工况2的实测温度、预报温度比较如图5所示。

图5 工况2实测温度、预报温度比较图在图5中,钢坯在预热段的预报误差现对较大,在Matlab中通过坐标值反应预报误差在47℃以内;但从加热段开始,预报误差逐渐减小,预报误差在20℃以内,钢坯在均热锻进行均热后,其误差满足出炉的工艺要求。

4 结语

为了提高钢坯的加热效率,提高加热质量,节约能源,鉴于在目前的测温技术条件下,很难用仪器直接测量出加热炉内被加热钢坯的表面温度。本文采用BP神经网络来建立钢坯的加热预报模型,对钢坯加热时的表面温度进行预报。通过前面的仿真曲线表明,在钢坯加热的工艺要求范围内,所采用的动态BP神经网络模型是满足需要的,可以有效地对钢坯温度进行预报。

参考文献

[1] 蔡乔方. 加热炉[M]. 北京: 冶金工业出版社,2007.

[2] 梁军. 钢加热炉钢坯加热质量的检测研究[J].传感技术学报2003,3(1).

[3] 飞思科技产品研发中心. 网络理论与MATLAB7实现[M]. 北京: 电子工业出版社,2005.

[4] 李国勇. 智能控制及其MATLAB实现[M]. 北京: 电子工业出版社,2006.

[5] 周开利. 神经网络模型及其MATLAB仿真程序设计[M]. 北京: 清华大学出版社,2005.

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)