当前位置:首页»案例

- 新型缆风绳预紧及放松设备的控制系统介绍

-

企业: 控制网 日期: 2009-05-17 领域: 电源 点击数: 2670

甘秋萍 (1966-)

女,高级工程师,现就职于柳州欧维姆机械股份有限公司,从事自动控制产品开发工作。

摘要:在桅杆起重和各种高耸结构中,缆风绳是重要的稳定系统,起着稳定桅杆并承受桅杆起重吊装中部分载荷的作用。本文介绍了一种用于缆风绳预紧及放松设备的控制系统,包括控制系统的硬件结构、网络配置、软件结构等。

关键词:控制系统;缆风绳;桅杆;预紧;放松;网络

Abstract: In the application of backstay lifting and high structural frameworks, cable

mooring rope is an important stabilization system, which can make the cable mooring rope

stable and tolerate the weight from the lift. This article introduces a new control system

for tightening and loosening Cable mooring rope according of hardware, network confi-

guration, softwar.

Key words: Control System; Cable mooring rope; Backstay; Tighten; Loosen

1 前言

在桅杆起重和各种高耸结构中,缆风绳是重要的稳定系统,起着稳定桅杆并承受桅杆起重吊装中部分载荷的作用。在桅杆承载前必须对桅杆的缆风绳施以适量的预紧力,其目的是在桅杆加载后仍可基本保证预定的吊装参数。

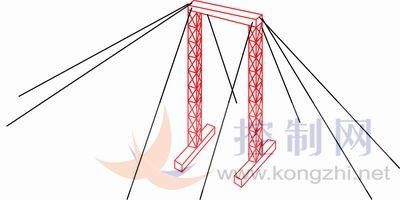

大吨位桅杆都设6~8条缆风绳(如图1所示),传统的缆风绳预紧是针对独立的某一条,每次预紧力只能依靠操作者的经验加以控制,采用这种方法容易出现桅杆失去稳定的情况,特别是在进行一些大吨位反应塔的吊装时,由于其就位后桅杆需平移一定的距离才能拆卸桅杆。在这过程中,缆风绳力的调节很难保证一致,因而稳定性较差。

针对以上问题,本文介绍一种大吨位桅杆多根缆风绳同时预紧或放松设备的控制系统,以解决上述桅杆移动中采用传统的缆风绳的预紧及放松过程中存在的稳定性较差的问题。该设备实现了多条缆风绳同时调节,受力可精确控制。

图1 桅杆缆风绳示意图

2 控制系统构成及参数

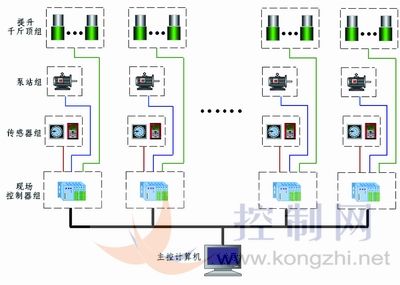

桅杆高度一般为几十米甚至上百米,每条缆风绳用一台千斤顶对其施加预紧力,由液压泵站提供动力,千斤顶之间通常相距100多米。对如此分散的千斤顶,若采用集中控制方式,则需要大量的长距离信号电缆及控制电缆,给施工带来不便。同时每个工程的工况不一样,系统的配置也不相同,为适应工程的多样性,每个现场控制器要求既能就地控制,也能远程控制,因此控制系统采用网络控制(如图2所示)。

图2 控制系统框图

缆风绳控制系统由主控计算机(上位机)、现场控制器(下位机)、传感器组及通信电缆组成。每个泵站配置一个现场控制器,每个现场控制器可控制1台泵站及2台千斤顶。其性能参数见表1。

表1

3 通信网络配置

3.1 网络概述

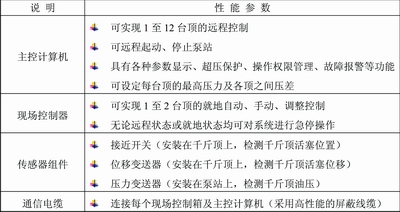

缆风绳控制系统的主控计算机采用工控机,实现整个系统的监控和数据检测。现场控制器采用可靠性高、维护方便且抗干扰能力强的可编程控制器(PLC),本控制系统采用OMRON系统PLC。工控机PCI插槽上扩展了Controller Link 支持卡3G8F7-CLK21-E,通过在现场级PLC的Controller Link线缆通信单元,将主控计算机和现场控制器组成Controller Link网络(如图3所示)。Controller Link网络是OMRON工厂自动化领域用于PLC之间、计算机和PLC之间进行大容量数据交换的网络。它可用于CQM1H、C200Ha、CJ1、CS1、CV1系列的PLC间灵活地进行数据传递。网络中的每个节点都可作为主站进行数据的发送和接收,通过设置数据链接表可自动完成多节点间的数据链接。计算机作为一个节点可对PLC进行监控,编程运行组态软件。

本系统采用屏蔽双绞线作为Controller Link网络的通信介质,介质访问方式为令牌总线方式。通信速率与通信距离的关系为:通信速率为2Mbps时,通信距离500m;通信速率为1Mbps,通信距离800m;通信速率为500Kbps,通信距离1km。若使用中继放大器,整个网络通信距离可达3km。

为了使现场控制器具有互换性,本缆风绳控制系统的6个现场控制器均采用CJ1M系列PLC,通信速率设为500Kbps,通信距离1km,满足了长距离通信的要求。

图3 Controller Link网络示意图

3.2 网络数据链接

Controller Link网络在完成物理连接后,必须进行必要的参数设置,设置的参数包括通信单元的单元号、所在网络的节点号、数据链接等。完成这些必要的工作后,即可实现PLC间、PLC和计算机间的互连。

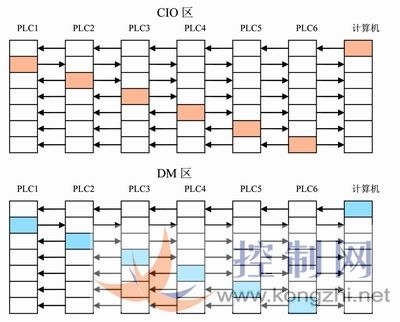

数据链接表可自动设定也可手动设定。自动设定仅限于数据存储区(DM区),每个节点发送的数据区大小相等,所有的节点共享相同的数据区;手动设定可灵活的设定每个节点发送的数据及发送的字数,发送区及接收区包括I/O区(CIO区)、链接区(LR区)、数据存储器区(DM区)和扩展数据存储器区(EM区)。每个节点也可以仅仅接收或仅仅发送,甚至可以是仅接收某一节点的部分数据。

本控制系统的数据链接表采用手动设定,链接数据为CIO区210个字,DM区140个字(如图4所示)。

图4 数据链接示意图

3.3 PLC与组态软件的通信方式

当网络建立以后,在计算机上通过用Controller Link支持板可使用组态软件进行上位机监控。组态软件和OMRON PLC的通信方式主要有如下几种方式。

(1) 通过串口通信:由于OMRON的Hostlink命令公开,所以各组态软件厂家编写了支持OMRON的Hostlink驱动程序。如组态王中的SysmacWay,这样不需要OMRON提供中间层的支持软件。

(2) 通过OMRON的FinsGateway中间层软件和PLC通信,FinsGateway带有以太网,CLK,SLK,Serial port,SysmacBoard 的驱动程序,可以驱动计算上的以太网卡,CLK板卡,SLK板卡和串口等。

(3) 通过OPC(OLE for Process Control)Server访问OMRON的PLC,OPC是现在较流行的工业统一接口,OMRON有Sysmac OPC,凡是支持OPC接口的组态软件都可以可以通过OPC访问OMRON PLC,而组态软件厂家不需要再编写新的驱动,只要支持OPC接口即可。

本系统采用组态王软件作为上位机开发平台进行监控,通过FinsGateway中间层软件实现组态王与OMRON PLC之间的通信。

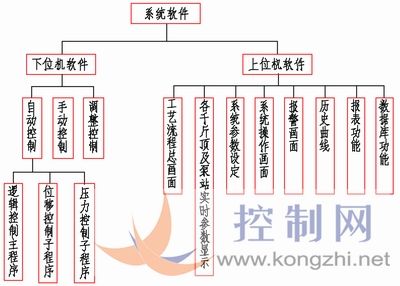

4 系统软件组成

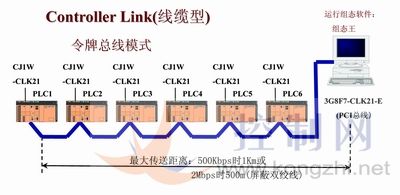

缆风绳控制软件包括下位机软件和上位机软件(如图5所示)。下位机软件运行在各现场控制器的PLC中,上位机软件运行在主控计算机中。

图5 系统软件组成框图

下位机软件采用Cx-Programmar,用梯形图方式编程,包括自动控制、手动控制、调整控制。自动控制为系统的主要运行方式,正常的提升和下降均采用此方式;手动控制为系统的辅助运行方式,局部调节采用此方式;调整控制与手动控制的区别在于手动控制时每台顶的上下锚具必须有一个处于锁紧状态才能松开另一个锚具,而调整控制时每台顶的上下锚具可同时处于松开状态。此方式用于系统的安装和解除。

自动控制程序中又包括逻辑控制主程序、位移控制子程序、压力控制子程序。

(1) 逻辑控制主程序

逻辑控制是指提升千斤顶集群动作控制和作业流程控制。即按照预紧或放松的流程正确执行伸缸、缩缸、紧上锚、松上锚、紧下锚、松下锚指令,同时还要控制每个动作时间的长短。因此逻辑控制的主要工作是:不断检测上下夹持器的状态和主顶活塞的位置,将信号输入PLC后,经判断与决策,再由PLC发出控制信号,驱动安装在泵站上的电磁换向阀,实现千斤顶集群控制。

(2) 位移控制子程序

由于预紧缆风绳的顶分布在不同的工作点上,要实现千斤顶的同步控制,就要定义其中一个点为主令点,其余点为跟随点。在预紧或放松过程中,设主令点比例阀电流恒定,进而油缸的伸缸速度恒定。PLC通过比较主令点与每个跟随点的位移得出跟随点同主令点的位移差。PLC根据跟随点当前的位移差,依照一定的控制算法,决定相应比例阀的控制量大小,实现每一跟随点与主令点的同步。

同时,系统还设置了超差自动报警停机功能,一旦某跟随点同主令点的位移差超过某一设定值,系统将自动报警停机,以便检查。

(3) 压力控制子程序

由于缆风绳的预紧采用了千斤顶张拉,而且每台顶上又设有压力变送器,可准确地检测每条缆风绳的承载力的大小,同时,可根据预先设定的力的大小通过计算机控制准确的实现每条缆风绳预紧力的精确调节。如果某台顶的载荷有异常的突变,则系统会自动停机,并报警示意。

上位机软件采用组态王,组态王是运行在Window2000/XP/NT上的一种组态软件,由工程浏览器TouchMAK和画面运行系统TouchVEW两部分组成。TouchMAK是组态王软件的核心部分和管理开发系统,它的功能是建立动画显示窗口。通过它提供的工具箱可方便建立实时曲线图、历史趋势图和报警记录显示。TouchVEW是显示TochMAK中建立的图形窗口的运行环境。组态王驱动程序通过Controller Link网络与PLC进行通信,分别访问相应的寄存器,以获取现场各工艺参数的实际值或对现场的开关量和模拟量进行控制。

上位机软件包括工艺流程画面、各千斤顶及泵站实时参数显示画面、系统参数设定画面、系统操作画面、历史曲线画面、报表画面、数据库查询画面。上位机软件实现了对缆风绳预紧及放松过程的测量和控制,形象、直观地模拟了千斤顶及泵站的工艺流程,操作人员能在中央控制室的计算机屏幕上了解现场的全部运行状况,包括各种报警。取得授权的操作人员能在中央控制室实现对任何一台千斤顶及泵站的单独操作或联机操作。图6为缆风绳预紧及放松设备运行画面。

图6 缆风绳预紧及放松设备运行画面

5 控制系统的特点

5.1 可实现远程控制

由于采用分布式网络控制技术,系统可以很方便地让用户远程起动、停止泵站,远程调节泵站的流量、压力以及控制泵站完成各种动作(如主顶的伸缸、缩缸;上下夹持器的紧与松)。在联机状态下,所有的操作均由主控计算机完成,现场控制器只进行急停操作;在脱机状态下,每个现场控制器可对现场千斤顶中的任何一台或多台进行自动、手动等操作。同时专家可以通过Internet在异地实时观察现场设备的工作状态。

5.2 容错能力强,可靠性高,安全性好

控制系统硬件上由于采用了分布式控制技术,可确保整个网络不会因某个站点故障而崩溃,提高了系统的稳定性。同时远程计算机、现场控制箱均设有紧急制动键实现紧急停止,确保系统安全。

软件上实现了不同级别的系统管理权限,操作员可以选择操作模式,查看趋势曲线及报表等;系统工程师可以根据实际情况对监控软件和下位机软件进行修改。取得权限的操作人员能在中央控制室实现对任何一台千斤顶及泵站的单独操作或联机操作。

5.3 扩展性、适应性强

由于采用了分布式结构,可根据每个工程的具体要求进行硬件配置,同时通过软件可以现场对硬件配置进行“逻辑组合”,极大地提高了控制系统的适应性。

6 结束语

本文论述的缆风绳预紧及放松设备的控制系统充分利用了PLC抗干扰能力强、组网方便、适用于工业现场的特点,融合了先进的自动化技术、计算机技术、通讯技术、故障诊断技术和软件技术,再加上组态软件强大的数据处理和图形表现的能力,使得该系统具有了功能强大、操作方便、可靠性高、组网简单、维护容易等特点。该系统目前正应用于广船国际龙门吊安装工程。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)