当前位置:首页»案例

- 奥运火炬塔自动化控制系统

-

企业: 控制网 日期: 2009-05-18 领域: 仪器仪表 点击数: 1708

李振兴 (1963-)

男,硕士,高级工程师,研究方向为变频调速控制,自动化控制。东北大学在读博士。现任传动事业部副部长。

摘要:北京第29届奥运会主火炬是历届奥运会构思最独特、造型最完美、史无前例的火炬塔,集中体现了中华名族的智慧,展现的是中华民族屹立于世界东方的风采。自2001年7月13日申办成功以来,北京奥运会一直是大家共同关注的一件大事,火炬塔的点燃圆了中华民族百年的奥运梦想,对整个中国必将产生巨大的社会效益;火炬塔自动化控制系统包括水平移动的变频控制和火炬塔举升的液压控制,由总装备部设计研究院做一次设计,北京首钢自动化信息技术有限公司做二次设计、设备制造、安装、调试及操作任务,本文对火炬塔制作工艺、自动化控制系统硬件及软件配置、关键技术做了较详细的阐述。

关键词:水平运动;液压举升;变给定控制;同步控制;精确定位

Abstract: The 29th Beijing Olympic torch tower is from the most unique idea, and of the

most perfect shape of all. It embodies the wisdom of the Chinese shows the Chinese nation

are standing in the Oriental style. Since its successful bid on July 13, 2001Beijing

Olympic Game has always been a concern for all of us. It realizes the Olympic dream of the

Chinese nation for centuries and will bring enormous social benefits to the whole China.

Torch tower automation control system includes the variable frequency control of

horizontal movement and the hydraulic lift controls. Primary design is completed by Design

Research Institute of the General Armament Department, and Beijing Shougang Automation

Information Technology Co., Ltd. implements the second design, equipments manufacture,

installation, debug and operation, In this paper, we describe in detail the hardware and

software configuration and the key technology of the torch tower manufacturing, automation

control system.

Key words: horizontal movement; hydraulic lift; variable setpoint control; synchronous

control; precise location

1 工艺描述

主火炬塔总长约32米、厚度6.8米、宽度约13.2米,安装在鸟巢东北角的上表面,火炬的运行可分为水平移动和90度翻转两个过程。

1.1 水平运动

火炬本体由两台小车拖动行走,分别运行在2个平行的轨道梁上,每台小车由1台变频器控制,2台变频器为主从控制方式。平时主火炬平卧在轨道上,停留在离碗口31米处,为火炬的初始位置,平移时,变频器将驱动电机以一个变给定的速度向碗口方向运行到翻转位置,水平移动距离31米。

1.2 液压举升

由于该主火炬塔外型尺寸巨大且不规则,设备重量较重,翻转过程中油缸行程很长,负载变化非常大,既有正负载又有负负载,且无法准确地计算出变化曲线,而且举升机构安装空间非常狭小,故给液压控制系统的设计和参数调试带来了很大的困难。也正是由于以上原因,成就了该液压控制系统的独特性,使其从众多的常规控制系统中脱颖而出。

1.2.1举升机构的结构特点

举升时随着高度变化自动实现推力的阶梯递减。两条同规格的大型三级伸缩油缸即主举升缸和两条同规格的中型二级伸缩油缸即辅助举升缸组成“人”字形的稳定连杆机构,辅助举升缸缸体侧分别穿在两条自由缸体内,主举升缸缸体和自由缸缸体的耳环通过同心轴连接成“人”字的头部,主举升缸和辅助举升缸的杆端耳环分别固定在辊道梁的两根横梁上,形成人字的底部。此机构收回时能以较小的尺寸卧在辊道梁里,伸出时主举升缸最大行程可达8400mm,辅助举升缸最大行程可达3560mm,以满足巨大的火炬翻转轨迹和较小的安装空间要求。空载时主缸和辅缸同时工作按自身的轨迹实现该机构的升降功能,带负载时辅缸脱离作用点但不脱离举升机构,主缸按火炬翻转的轨迹行走。火炬随着翻起角度的增大,所需推力逐渐减小,多级主举升缸倒置的设计可使推力逐级变小,使得火炬在低位时获得较大的推力,高位时推力相应变小。

1.2.2举升机构的同步控制方式

两条主举升缸由同一个比例阀控制其运动方向和总速度,用分流阀来达到两缸的粗同步控制,再用一个精度较高的小通径比例阀进行高精度的同步调节。两缸的位移检测后返回计算机进行比较,当其中某条缸速度较慢时,则由高精度的同步调节阀补冲油液直至达到同步为止。这样计算机只需对一个阀门进行调节控制就解决了两缸同步精调问题,如果用常规办法则需用两阀分别控制两缸,且主阀大不易控制精度,在翻转时负载变化巨大且有负负载存在,使主阀的流量特性不稳定,控制程序较复杂,很难达到所需精度。

1.2.3火炬举升时的负载特性

火炬在其翻转过程中的力控制尤为重要,出现了一些超出原设计控制能力的现象,显示出较强的产品研制特性。以至于调试过程中即时变更力控制方式,使火炬能平稳安全地运行。举升机构负载调试时出现回程阻力较大,多级缸拉力不够,当火炬翻转过零界点后巨大的负负载使火炬快速翻起,主比例阀的节流特性不足以在有杆腔中产生足够的背压来平衡负载,而由于主比例阀的节流作用又使得无杆腔的油液供应不足形成抽真空现象。针对以上问题设计和制作团队及时分析研究,调整力控制方案,最终确定在举升机构的对侧增加四条顶升缸,并重点控制顶升缸的速度和背压,使火炬在过零界点前被顶升缸接住,然后平稳安全地完成零界点后的翻转动作。同时将泵源的溢流阀改为比例调节阀,通过计算机控制实现推力大小的适时调节。

1.2.4主火炬举升的工艺过程

自动化控制系统通过调节液压动力以及各执行机构的速度和方向,实现火炬向鸟巢内沿的翻转。

(1)小车固定与火炬低位连接

主火炬塔在水平状态由运行小车从31米处运行到0米处后,两条小车定位插销缸推出,将前端的主动小车固定在辊道梁上,同时四条辅助闭锁缸推出,将随动小车固定住。然后同步控制的两条主举升缸和两条辅助举升缸推出,通过位移控制将举升机构准确运行到与火炬塔的低位连接点处,此时设于举升机构顶部的两条火炬连接插销缸推出,将举升机构与火炬塔连接在一起。

(2) 火炬翻起与固定

主举升缸继续推出使火炬塔绕着位于前端主动小车处的转轴向上旋转,使火炬塔缓缓升起;同时辅举升缸也断续推出,通过位移控制使辅举升缸既脱离翻转作用力点,使火炬不受辅举升缸推力,又始终控制在自由缸行程范围内,使举升机构不至于拉脱损坏;与此同时位于火炬塔转轴另一侧的四条顶升缸推出到行程920mm处,等待火炬翻转到一定角度时接住火炬。当主举升缸运行到4500mm处接近零界点时,四条顶升缸接住火炬后反向退回,并控制其退回速度和背压,使其速度与主举升缸速度匹配并获得适中的托举力,同时主举升缸转换至较低压力继续运行以减小推力。当主举升缸运行到8041mm时,顶升缸退到0位,火炬塔翻起到位,举升机构和顶升缸停止动作,位于最前端的火炬翻起定位销油缸推出,将火炬前侧固定在导辊梁上。

(3) 举升机构收回

辅举升缸上升至自由缸顶部,火炬连接销油缸退回,到位后主举升缸和辅助举升缸退回,举升机构下落回到原位。

(4)火炬塔收回

主举升缸和辅助举升缸推出,通过位置控制举升机构上升至高位连接点处,火炬连接销油缸推出将举升机构与火炬塔相连,火炬翻起定位油缸收回拔出定位销,然后主举升缸收回,同时顶升缸推出,将火炬塔缓慢放倒,同时辅举升缸也断续收回,通过位移控制使辅举升缸既脱离翻转作用力点,又始终控制在自由缸行程范围内不拉脱。当火炬放倒至水平位置时,辅举升缸推出到低位连接点处,火炬连接销油缸收回,举升机构与火炬脱离,主举升缸和辅助举升缸退回至原位。

2 自动化系统

2.1 硬件配置

AC0:电源柜,提供380V动力电源及24V控制电源。

KZTZ:急停控制系统,独立于控制程序之外,在紧急状态下切断电源,保证人身及设备安全。

AC1:主运行系统,主要设备包括2台5.5KW的SEW变频器,分别控制火炬的2台行走小车;1台11KW的SEW变频器,用于2台行走小车的备用驱动;1套S7-300 PLC系统,完成火炬的水平运行控制、火炬翻起的液压控制、操作信号的输入、动作指令的输出、设备的状态检测、火炬运行全过程的自动时序控制、手动控制等,同时与变频器、操作台、备用系统的通讯,实现数据的共享及控制。

AC2:含1套S7-300 PLC系统,为主PLC故障时液压控制的备用系统,具有与AC1柜的主PLC相同的功能;含1套MP270操作屏,为备用系统的操作台。

KZT:主操作台,包含MP370操作屏、操作按钮及状态显示灯等,火炬的运行操作在这里完成。

主PLC、备用PLC、主备变频器、主备操作台等设备实现DP网络通讯,系统的数据在主备系统间共享,大大的提高了系统的可靠性。

2.2 软件配置

编程软件采用西门子STEP7 V5.3软件,其中包括LAD、STL、FBD、S7-graph语言;上位监控软件同样采用西门子公司的Protool软件,全部采用西门子公司生产的软件,通讯方便,兼容性好。应用软件全部由我公司自主开发。

在PLC控制策略上,我们采用了3中控制方式:手动控制方式、自动时序控制方式和全自动一键控制方式。这3种控制方式优先级是由高到低,自动化程度则是由低到高。尽管我们在平时演练时,很多情况采用手动单步控制,每一步和每个参数都熟记在心,而这些都只是为以防万一。在正式场合下,我们总是选择全自动一键控制方式,这样可以大大减少人为操作的失误几率。

图1 控制系统网络组成

整个自动化控制系统采用两级网络通讯,第一级采用MPI网,用于PLC与上位监控PC之间交换数据。第二级网络采用PROFIBUS-DP网络协议,用于主、备PLC之间的数据交换及向传动系统发送控制指令及传动系统返回工作状态。主PLC、备用PLC、主备变频器、主备操作台等设备实现DP网络通讯,系统的数据在主备系统间共享,大大的提高了系统的可靠性。

PROFIBUS-DP网络是国际上普遍采用的现场总线网络,通讯速率1.5MB/S,通讯介质采用屏蔽双绞电缆,最大通讯距离取决于通讯速率,若保证1.5MB/S的通讯速率,最大通讯距离<200M,每段总线上最多可有32个节点(不带REPEATER)。PROFIBUS-DP网络为带有主从方式的令牌网络,适用于工业实时控制,可以自动检测网络节点的加入和退出。

2.3 检测仪表

为了完成自动化控制,设备上设有很多检测仪表。主缸无杆腔、顶升缸有杆腔各安装了一个压力传感器,用于监测主缸及顶升缸的压力,各插销插、拔到位位置都安装了限位开关,用于检测插销是否插拔到位,主缸、辅缸、顶升缸安装了拉线编码器,用于检测缸的实际位置。

3 控制技术

3.1 火炬水平移动变给定控制

火炬水平行走由SEW变频器控制,PLC与变频器通过PROFIBUS-DP网通讯。

如图2所示,电机在启动时,以一定斜率加速到最大运行速度,之后保持这个最大速度,当位置检测信号显示火炬将要到达翻起位置时,再以一定的斜率减速,在翻起位置使电机正好减速到零,这种控制方式保证火炬在运行段的快速,也保证火炬在启动段及停止段平稳,对设备无冲击。

图2 火炬水平移动变给定控制

3.2 火炬水平移动同步控制

两台小车行走必须同步,如果不同步,将会使火炬本体受力变形,在31米长的轨道梁上全速运行的同步精度要求在±5mm之内;

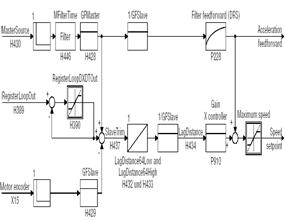

为了保证2台变频器同步运行,我们使用了IPOSplus控制,即位置控制和逻辑控制系统,通过对电机编码器计数脉冲的计算,得到准确的位置信号,并根据位置信号实时快速调节变频器的速度,确保变频器的同步运行,控制逻辑如图3:

图3 控制逻辑图

3.3 火炬水平移动高精度定位控制

电机上安装有编码器,将实际码数读到变频器中做精确定位。画面设定的目标位置为毫米数,要将毫米数转换为对应变频器的码数--车轮一周25个齿,齿间距25.13mm,则车轮一周为25.13X25=628.25mm,电机减速比79.34,则电机转一圈为628.25/79.34=7.918mm,电机转一圈4096个码,则每个码为7.918/4096=0.001933mm。

当小车运行到翻起位置时,要求小车要精确定位,定位精度小于±2mm,才能插入定位销,将小车与轨道梁固定,否则,定位销就不能插入。

3.4 比例阀控制

本系统中,主缸速度,主缸同步,顶升缸速度都是由比例阀控制的,由模拟量输出4-20mA信号。比例阀给定12mA时液压缸停止,4-12mA时液压缸收回,12-20mA时液压缸伸出。上升和下降斜坡可以在画面设定。

3.5 主缸、辅缸、顶升缸轨迹控制

2条主液压缸与2条辅助液压缸靠机械连接,形成一个支撑架,通过支撑架的运动完成与火炬的连接及将火炬翻起,4条液压缸协调动作,按照一定的轨迹运行,才能完成整个支撑架的运动。在设计阶段,由于运行轨迹相当复杂,无法精确计算并给出轨迹点,只能靠调试时实际摸索,再把数据写入程序中。主、辅缸的位置实测了16点,根据实测值,利用程序计算出整条轨迹的理论值,需要精确摸索出4条液压缸的运行轨迹,保证整个支撑架不因为轨迹不准而发生损坏设备的变形。辅缸顶部有个自由缸,在整个翻起、落回过程中要控制自由缸长度在50mm-100mm之间,目的是为了保证火炬运动过程中辅缸处于跟随状态,不会给支撑点施加推力或拉力。在火炬的翻转过程中,其重心在逐步移动,当超过一定的角度时,变成负力矩,液压顶升系统投入,其简单的工作原理是:当火炬翻转到一定角度,出现负力矩前,顶升缸升起接住火炬,然后顶升缸以一个和主缸相匹配的速度下降,平稳的实现火炬的翻起。在火炬翻起过程中,顶升缸首先推出,当主缸位置到达4538mm时,火炬与顶升缸接触,这时顶升缸接住火炬落回,在落回过程中,要控制系统压力在4Mp,顶升缸的速度要与主缸速度匹配,保证不会因为顶升缸速度过快而与火炬分离,也不会因为顶升缸速度过慢而使顶升缸压力过大。在火炬落回过程中,顶升缸首先推出,当火炬与顶升缸完全分离,并且处于拐点以下的安全位置时(主缸位置小于2米),顶升缸收回。在整个运行过程中,主缸或顶升缸的压力不能大于20 Mp,如果主缸或顶升缸的压力大于20Mp,做快停处理。

3.6 时序控制

自动控制时序由S7 GRAPH软件完成,共6套程序,分别控制火炬翻起、落回的各个阶段。

(1)小车到零位时序

变频器向前运行到零位停止。

溢流阀加压,车轮定位插销插,辅助闭锁插。

(2)火炬翻起时序

主缸、辅缸升到火炬连接位。

火炬连接插销插。

主缸、辅缸同时升到火炬翻起后固定位,同步比例阀参与调节。

火炬翻起后固定插销插。

(3)液压缸返回时序

辅缸上升到3512mm,主缸下降到8041mm(火炬连接位)

火炬连接插销拔

主缸、辅缸同时降低到零位,溢流阀停止

(4)液压缸升起时序

溢流阀加压,主缸、辅缸同时升到火炬连接位,同步比例阀参与调节。

火炬连接插销插。

(5)火炬落回时序

火炬翻起后固定插销拔。

主缸、辅缸同时降低到火炬连接位,同步比例阀参与调节。

火炬连接插销拔。

主缸、辅缸降低到零位。

(6)小车到31m处时序

车轮定位插销拔,辅助闭锁销拔。

溢流阀停止。

变频器运行到31m处。

3.7 两侧同步控制

2条主缸必须保持同步,通过一个同步比例阀控制两缸同步。当两侧位置差大于2mm时,同步比例阀开始调节,两侧位置差在2mm窗口内时,同步调节停止。如果南侧慢,同步比例阀给定在12-20mA,如果南侧快,同步比例阀给定在4-12mA。

3.8 火炬翻起精确定位控制

在支撑架的运行过程需要精确定位火炬的低位连接点和高位连接点,确保支撑架的精确定位是火炬能够顺利翻起的关键。主缸的定位误差小于1.5mm,辅缸的定位误差小于2mm,否则火炬连接销就不能顺利插入,火炬也就不能顺利翻起。尤其是高位连接点,由于辅缸没有同步调节阀,并且高位连接点的行程较长,因此辅缸的同步误差会影响主缸同步,为了消除辅缸同步误差,我们首先要将辅缸全部伸出,然后再定位高位连接点,确保定位误差在允许范围内。

3.9 一键操作

只要按下翻起全自动或落回全自动的启动按钮,整个翻起或落回过程就会自动根据程序按步运行,无需人工干预,安全可靠。

4 结束语

2008年8月8日晚8时,第29届奥林匹克运动会在北京国家体育场隆重开幕。为了给现场的观众及全世界电视机前的观众一个惊喜,主火炬塔一直隐藏在鸟巢的顶部。8月8日晚22点08分,当各国运动员正在进场的时候,按照奥组委的指令,我们火炬团队启动了奥运主火炬塔的运行按钮,火炬塔在自动程序的控制下,缓缓地移向鸟巢东北碗口,10点26分火炬昂然地矗立起来。这时,很多观众都还没有注意到火炬塔已经悄悄的巍然屹立,直到12点04分,当原国家体操运动员李宁点燃火炬的时候,一个如梦幻般的惊奇出现了,全场观众为之惊讶,为之欢呼。奥运圣火成功点燃了,标志着奥运火炬点燃自动化控制系统按照原设计程序准确无误地运行,确保了奥运主火炬塔的准确就位,实现了由北京奥运工程指挥部提出的“一键到底”的全自动化控制目标。

参考文献

[1] 王春行. 液压控制系统[M]. 北京: 机械工业出版社, 1999.

[2] 黎启柏. 电液比例控制与数字控制系统[M]. 北京: 机械工业出版社, 1997.

[3] 廖常初. PLC基础及应用[M]. 北京: 机械工业出版社, 2004.

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)