当前位置:首页»案例

- 电子皮带秤的安装环境条件

-

企业: 控制网 日期: 2009-06-08 领域: 自动化软件 点击数: 1242

方原柏 (1942-)

男,湖北黄冈人,教授级高级工程师,昆明仪器仪表学会副理事长兼秘书长,研究方向为仪表及控制系统应用。

摘要:电子皮带秤的实际使用精确度除了与电子皮带秤本身的质量有关外,还取决于皮带秤安装位置的选定、皮带输送机的状况和安装质量等安装环境条件,本文首先介绍了安装环境条件包含的具体内容,然后列举了几个改变安装环境条件从而提高电子皮带秤实际使用精确度的实例。

关键词:电子皮带秤;安装环境条件;安装位置;安装质量

Abstract: The practical accuracy of electronic belt scale is not only related to its own

quality, but also dependent on environmental conditions of installation, such as location

of installation for belt scales, the state of belt conveyor and installation quality. The

paper firstly introduces the specific content for environmental conditions of installation,

and then gives some examples by changing the environmental conditions of installation to

enhance the practical accuracy of electronic belt scale.

Key words: Electronic belt scales; Environmental conditions of installation; Location of

installation; Installation quality

1 概述

众所周知,电子皮带秤的实际使用精确度除了与电子皮带秤本身的质量有关外,还取决于皮带秤安装位置的选定、皮带输送机的状况和安装质量。电子皮带秤质量再好,皮带秤安装位置选定错误或不恰当、皮带输送机的状况很差和安装质量低劣,这台电子皮带秤的实际使用精确度仍然很低。而皮带秤安装位置的选定、皮带输送机的状况和安装质量这三点可以统称为电子皮带秤的安装环境条件,当某一台皮带秤的安装环境条件不好时,这一台皮带秤想用好几乎是不可能的。以往当一台皮带秤没用好时,更多的反应是埋怨皮带秤的产品质量不行。而现在我们知道,一台皮带秤能否用好是由很多因素决定的,而电子皮带秤的质量不好只是其中一个因素,在多数情况下还可能不是最主要的因素,而安装环境条件在较多的生产现场可能成为最主要的因素。

安装环境条件中有一些是很难改变的,比如对称重不利的皮带输送机的高倾斜角、高皮带速度,但是还有很多安装环境条件是可能得到改变的,如皮带秤安装位置的选定不当时可能重新选择,安装质量不好可以重新安装,皮带输送机的状况很差可以设法调整等。笔者到过许多生产现场,也读到过一些皮带秤的应用总结资料,发现一个好的苗头是用户自己动手,改变安装环境条件,从而将使用情况不好的皮带秤转变成使用情况较为满意的皮带秤。

本文先介绍一下安装环境条件包含的具体内容,然后介绍几个改变安装环境条件从而提高电子皮带秤实际使用精确度的实例。

2 电子皮带秤的安装环境条件

就安装位置来说,通常包括两个方面的内容:选择安装电子皮带秤的皮带输送机和在选定的皮带输送机上如何确定安装位置。而安装质量主要指的是安装的精细程度,其重点是秤架的准直性校准和托辊间距校准。以上几点可以称为皮带秤的现场安装技术,以笔者的经验和现场实际运行的情况来看,这是皮带秤应用的关键技术。

当输送同一种物料是经过几条皮带输送机转运时,通常要根据这几条皮带输送机的基本条件进行综合比较然后作出选择,挑选一条最适合安装电子皮带秤的皮带输送机安装皮带秤。皮带输送机的基本条件主要包括以下几点:给料均匀性、皮带速度、皮带输送机的长度、皮带输送机断面形状、皮带输送机的倾角、托辊的槽形角、直线段长度、皮带拉紧装置、下料点、卸料设备、秤架支承状况,具体内容见参考资料[1]。

在选定的皮带输送机上如何确定安装位置有以下几个原则。

皮带张力值小及皮带张力变化值小的地方,物料在进入称量长度之前应该在皮带上稳定下来,不应该发生下滑现象;在皮带输送机的直线段部分;远离卸料犁;离卸料点一定距离,具体内容见参考资料[2]。

但在生产现场,使用皮带输送机的目的是输送物料,输送机的整体设计也是以保证物料输送为主,他很少顾及是否适合安装皮带秤,所以这样的安装环境往往不理想,有时候甚至可以说安装环境很糟糕,遇到这种情况该怎么办呢?以往的做法要么干脆不装皮带秤,放弃测量,要么勉强安装,使用精确度差一点也觉得无所谓。现在的做法则是采取积极的态度,现场的安装环境不理想那就想办法改变一下安装环境。如某厂原给料均匀性较差,料量忽大忽小,时而无料,时而超量程,他们设法改小落料口内径,控制流量,使流量尽量均匀;如秤架支承处材料刚性较差,那就加支座、加斜拉筋板等改善秤架支承处材料的刚性;再如皮带输送机上的托辊偏心值大、运转不灵活,就可以要求用皮带秤厂家提供的托辊作称量托辊,换掉原来用在秤架上的不规则不合乎要求的托辊,甚至还有的厂家连同与秤架相邻的几组(例如秤架前后各2~5组)托辊全部换掉,从而在较差的安装环境条件下创造出一个相对较为理想的局部安装环境条件以满足高精确度测量的需要。

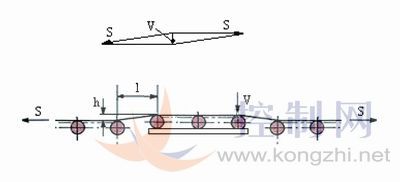

秤架的准直性校准的含义是这样的:假设秤架上的托辊与其相邻的托辊相比存在高差h,那么在拐点处,就有张力S的垂直分量V作用在称重托辊上,通过力的分解可以得到这个垂直向下的分力V。

图1 准直性校准不好时皮带张力所产生附加力的影响

S:皮带张力;V:张力S的垂直分量;l:托辊间距;h:高差

附加力V干扰了物料重力的测量,为此在秤架安装时要进行准直性校准,以尽量消除或减少附加力V的影响。具体要求如下:秤架上的称量托辊与其相邻的托辊相比不存在高差,并要求与其相邻的2组~3组托辊(这个区域可称为称量影响区域)等高;要求称量影响区域托辊的高度高于称量影响区域之外的托辊,这个高差可以选为3~5mm;准直性校准允许误差对高精确度的皮带秤来说,可要求0.5mm;通常可要求1mm;调整过程中,应使称量托辊处的误差值稍偏正,即比相邻托辊稍高一点(如0.5mm),具体内容见参考资料[3]。

托辊间距校准是指在有可能的条件下,尽量将秤架上的所有托辊及其邻近的2组~3组托辊(即称量影响区域)的间距调整一致,调整后的托辊间距误差应小于1mm。

把上述基础工作做好了,将为皮带秤的现场应用创造良好的条件,众多的实例表明:大多数生产现场使用得不太好的皮带秤都是在这个关键环节出了差错。某台现场皮带秤检定结果一直没有达到要求,当按照准直性校准要求重新校准秤架并使检定结果达到要求后,参加调试的人员感慨地说:准直性校准的确是皮带秤用好的生命线。

非常遗憾的是,笔者在很多生产现场看到的是随意确定秤架安装位置、不进行秤架准直性校准(例如将称量托辊故意抬高到高于邻近托辊30~50mm的位置上)、不进行托辊间距校准等等这样一些问题,而其中相当一部分还是厂家的人到现场安装的。就在一份最新刊发的有皮带秤厂家撰写的论文中还将以下错误的内容写入皮带秤安装应注意的问题:“秤体上的称量托辊要高出过渡托辊1~2mm”[4],所以宣传电子皮带秤的安装要点、规范现场安装技术,在当前来说是至关重要的。

3 几个改变安装环境条件的实例

3.1 上海吴泾热电厂进厂煤计量皮带秤

这里介绍的是一份1981年的资料所介绍的情况[5],当时作为华东电力局的试点,在吴泾热电厂2#皮带输送机安装,其首尾滚筒中心距为310m,倾角0°,皮带速度2m/s,皮带宽度1000mm,最大输送量550t/h,使用的是成都科学仪器厂生产的GGP-10单托辊式皮带秤,初始安装位置在离尾部滚筒126m处。为了达到仪表出厂的精确度1%,试点工作组作了以下改动:安装位置前移至离尾部滚筒37m处;秤架前后各5组托辊换用经过调校的新托辊,其偏心度<1mm;严格调整托辊间距,误差<1mm;将皮带抬起后,用光学水平仪调整托辊的水平状况;增加了实物校验装置,在地中衡上安装了计量煤斗,可准确计量通过2#皮带输送机的煤量。从所完成的34次实物标定数据看,平均误差0.87%,仅有6次超差,对于单托辊皮带秤来说,这样的数据已经相当不错了。

3.2 鞍山矿业公司调军台铁矿4#皮带输送机秤

鞍山矿业公司调军台铁矿4#皮带输送机皮带总长226m,倾角13°,皮带速度1.73m/s,设计最大流量1200 t/h,其状况与图非常类似。原有皮带秤安装在离头部滚筒12m处,较图中位置B处更靠近头部滚筒,皮带秤为单托辊单杠杆式承载器,因怀疑其精确度,又在距尾部滚筒18m处安装了另外一台4托辊悬浮式承载器,与图中位置A处相近。经对同一条皮带输送机前后安装的两台皮带秤进行的模拟试验和相应调整后,实际运行10天,如以原有皮带秤数据为基准,则新装秤与原有秤相差+12.28%。随后对新装秤采用编织袋装物料的方式进行实物试验,实物量为20t,新秤显示值加修正后(加了0.044t皮重)为19.577t,误差-2.115%。修正满量程之后再采用同样方式进行实物试验,实物量为20t,新秤显示值修正后(加了0.044t皮重和空转时的倒转量0.007t)为19.967t,误差-0.165%。在随后3天的实际物料输送过程中,新秤显示值为7602t,原有秤显示值为6639.74t,以新秤数据为基准,则新装秤与原有秤相差+12.66%[6]。

3.3 某电厂入厂煤、入炉煤皮带输送机秤

某电厂在上世纪九十年代使用的三套465C型四托辊电子皮带秤分别作为入厂煤计量和入炉煤计量,使用三年后存在零点变化大、重复性差、称量误差变大等问题,分析其原因是最大流量超量程、秤架刚度不够、称量区托辊未校准、称量区托辊径向跳动大或转动不良、皮带张紧装置滑动不灵活、皮带跑偏等等。

用户决定针对性地采取一系列措施进行改造,其中就包括以下措施:

在落煤斗处将落煤口内径缩小20mm,使物料流量不再超量程且流量均匀;

加固秤架,在皮带机秤架处原有纵梁的两个支承架中间再加一组槽钢支承;

对秤架上的托辊及其前后相邻的三组托辊不在一条直线上的问题重新进行准直性校准;

更换径向跳动大或转动不良的托辊;

调整皮带张紧装置,是只能上下灵活滑动;

仔细纠正皮带的跑偏。

改造后,皮带秤零点波动值由0.185%提高到0.0075%,实物标定也取得较为满意的结果,从每批进行5次、两批时间间隔7天的实物标定结果看,最大误差仅0.18%[7]。

3.4 某铜矿山选矿厂球磨机给料皮带秤

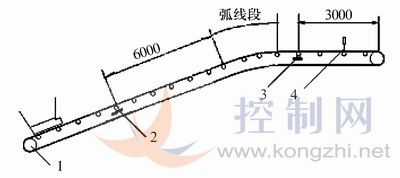

工艺专业要求在球磨机给料皮带上安装皮带秤,给料皮带机前后滚筒的中心距为21.35m,断面为变倾角的凸弧形,先13°倾斜向上后水平,水平段仅4~5m,倾斜段离开裙板后直线段长度约为9m。最初是在图2所示位置3安装皮带秤,因这里是给料皮带机的水平段,但安装以后皮带秤的性能不稳定,零点及满值调试始终不能满足要求。查找原因后,确认是皮带秤安装位置选择不当,因为位置3虽然是水平段,但距弧线段太近(仅1~2m),距头部滚筒也很近(只有3m),而且与纠偏托辊4仅相隔1组托辊,因而造成性能不稳定。查阅随产品说明书所附西门子公司皮带秤应用规程[8],发现有以下四点未满足要求:

(1)规程要求秤架安装在靠近尾部滚筒1的区域,这里是整条皮带输送机皮带张力最小且皮带张力变化最小的地方,而实际秤架安装在靠近头部滚筒区域,这里是整条皮带输送机皮带张力最大且皮带张力变化最大的地方;

(2)这条皮带输送机有曲线段,如果秤架安装在凸形弧线段之后,规程要求距弧线段终点至少12m,而实际秤架安装在距弧线段终点只有1m的地方;

(3)当秤架迫不得已安装在靠近头部滚筒区域时,对30°托辊槽形角的称量托辊要求在秤架之后先安装2组30°托辊槽形角的托辊组,再安装1组20°托辊槽形角的托辊组,同时尾部滚筒应抬高13mm,从而使秤架处皮带的形状更能适合30°托辊槽形角,而实际未安装20°托辊槽形角的托辊组,也未抬高尾部滚筒;

(4)规程要求纠偏托辊与秤架的距离至少9m,实际仅相距1m。

图2 安装位置改动示意图

1:尾部滚筒; 2:改动后的安装位置;

3:最初安装位置; 4:纠偏托辊

经反复考虑,将皮带安装位置改在皮带输送机的倾斜段(如图2位置2及图3所示),但从离开裙板到弧线段起点的直线段长度仅9m,而规程要求如果秤架安装在凸形弧线段之前,秤架至少离开弧线段起点6m,所以直线段非常紧张,但也基本达到要求。这里离尾部滚筒较近,是整条皮带输送机皮带张力最小且皮带张力变化最小的地方;秤架附近的纠偏托辊搬到离称量托辊尽量远的地方,虽然现在的秤架安装位置处于有13倾角的倾斜段,但全面比较下来,安装位置2远远优于位置3。

图3 皮带秤的现场安装

3.5 某铜矿山选矿厂碎矿石计量皮带秤

某铜矿山选矿厂的圆锥破碎机破碎后的矿石经过筛分,大块矿石返回圆锥破碎机,而筛下碎矿石经过9#、10#、11#皮带输送机转运后进入球磨机前储矿仓,在碎矿、磨浮两个车间的交接处,安装了这台电子皮带秤进行计量。三条皮带秤的运行条件分别是:9#皮带输送机是水平安装在三台振动筛下的短皮带输送机,皮带前后滚筒的中心距为27.5m,皮带全长57m,螺旋式拉紧装置;10#皮带输送机是水平安装在9#皮带输送机下方的短皮带输送机,皮带前后滚筒的中心距为35.25m,皮带全长72.5m,螺旋式拉紧装置;11#皮带输送机是安装在10#皮带输送机下方的长皮带输送机,断面为变倾角的凸弧形,先16.5?倾斜向上后水平,水平段装有可前后移动的卸料小车,皮带前后滚筒的中心距为203.5m,皮带全长414m,尾部滚筒式拉紧装置。

根据调查结果进行比较,结论是:11#皮带输送机存在带卸料小车、长度过长、皮带输送机的断面形状为变倾角的凸弧形等缺陷,所以11#皮带输送机安装条件最差;9#皮带输送机有水平安装无倾角的优点,但也存在多个装料点、直线段长度稍显不够、无自动调整皮带张力的皮带拉紧装置和给料均匀性稍差等缺陷,所以9#皮带输送机安装条件好于11#皮带输送机;10#皮带输送机有长度适中、水平安装无倾角、直线段长度足够等优点,但也存在无自动调整皮带张力的皮带拉紧装置的缺陷,综合评价是最好的。

在生产现场,这台皮带秤却安装在条件最差的11#皮带输送机上,而且秤架的位置是在倾斜段中上部的,距安装位置相对较佳的尾部滚筒出大约有40m。使用过程中这台皮带秤存在皮带张力大且张力变化大、稳定性差、精确度低等问题。在向选矿厂提出建议后,已将电子皮带秤的位置由11#皮带输送机改在安装位置最佳的10#皮带输送机上。改变安装位置后,皮带秤的皮带张力小且张力变化也小,稳定性提高,在随后进行的检定中,也达到了较高的精确度[9]。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)