当前位置:首页»案例

- 超临界机组送、引风机RUNBACK试验过程及分析

-

企业: 控制网 日期: 2009-06-08 领域: 电源 点击数: 1854

黄卫剑 (1965-)

男,广东化州人,毕业于武汉水利电力大学生产过程及自动化专业,高级工程师,长期从事电厂生产过程自动化控制系统的开发研究、调试、系统优化试验、火电厂热工技术监督等工作。

摘要:介绍了超临界机组送、引风机RUNBACK的主要动作要求,详细描述了2次送、引风机RUNBACK试验过程及RUNBACK过程中遇到的问题和解决方法,最后给出了一次成功的送、引风机RUNBACK试验结果,并对其结果进行了深入分析。

关键词:超临界机组;送风机;引风机;RUNBACK;试验;动作

Abstract: This paper introduces the main action request of the air feeder and the drawing

fan of the RUNBACK of the supercritical units , and describes in detail their testing

procedure, the possible problems and some solutions. Finally, a successful testing example

is given for the air feeder and the drawing fan of RUNBACK, and testing results are

analyzed in detail.

Key words: Supercritical unit; Air feeder; Drawing fan; RUNBACK; Experiment; Movement

1 概况

1.1 设备概况

珠海金湾发电有限公司3、4号机组为上海三大动力厂产生的600MW超临界燃煤机组。

锅炉型号为SG1910/25.40-M960。制粉系统采用中速磨煤机直吹式制粉系统,每炉配6台磨煤机(5台运行,1台备用)。

锅炉采用平衡式通风系统,每台锅炉配备2台型号为FAF26.6-12.5-1的动叶可调轴流送风机、2台型号为AN37e6(V13+4°)的静叶可调轴流引风机、2台型号为PAF18-12.5-2动叶可调轴流式两级风机。

汽轮机为上海汽轮机有限公司生产的引进型超临界凝汽式汽轮机(N600/24.2/566/566),旁路配置为40%BMCR高压旁路。

机组DCS硬件为上海福克斯波罗有限公司的I/A Series系统,DCS组态由上海发电设备成套设计研究所完成。

1.2 RUNBACK功能概况

RUNBACK,简称RUNBACK,是火电机组辅机故障减负荷功能[1][3] 。RUNBACK功能的实现保障了机组在高度自动化运行方式下的安全性。

当机组负荷大于420MW,机组协调控制方式投入运行且机组RUNBACK联锁开关已投入的情况下,出现任意一台送风机(引风机)事故跳闸时,同侧引风机(送风机)联锁跳闸,并产生送风机/引风机RUNBACK工况。送、引风机RUNBACK目标负荷400MW,RUNBACK速率150MW/min。

2 送、引风机RUNBACK过程的主要动作要求[4][5]

为使机组在送、引风机跳闸触发RUNBACK后,能快速、稳定且全自动降低机组的出力至相应单侧送、引风机允许的最大出力,机组除设置了正常的机炉协调控制逻辑外,还设置了一套辅机跳闸后机组快速减负荷的RUNBACK逻辑。珠海金湾发电厂3、4号机组的送、引风机RUNBACK逻辑按设计能达到以下功能:

(1)送、引风机RUNBACK时机组协调控制方式自动切换到汽机跟随(TF)方式;

(2)锅炉主控切至手动,燃料主控输出按150MW/min的速率减少燃料至送、引风机RUNBACK目标(400MW)对应的输出;

(3)送、引风机RUNBACK产生时,如磨煤机运行台数大于或等于5,RUNBACK触发后立即联跳F磨煤机,F磨跳闸10秒后联跳E磨磨煤机, 直至剩下4台磨煤机运行;

(4)送、引风机RUNBACK触发后主汽压力控制由滑压控制模式切换至定压运行模式,当主汽压力大于19.6MPa时,压力设定值跟踪实际压力,主汽压力小于或等于19.6MPa时,汽机通过调门自动将主汽压力维持在19.6MPa;

(5)送、引风机RUNBACK触发后不投油。

3 送、引风机RUNBACK试验过程

由于对机组RUNBACK功能的重视[2] ,在机组第一次大修停机前,珠海金湾发电厂要求完成机组的RB功能试验。2007年11月15日~16日,在珠海金湾发电厂4号机组大修停机前,进行了送、引风机RUNBACK仿真试验和2次送、引风机RUNBACK试验。2008年5月31日在吸收和总结4号机组RUNBACK试验成功和教训的基础上,对3号机组RUNBACK逻辑进行全面的检查和修改,在3号机组大修停机前,仅一次就成功完成了3号机组高负荷的送、引风机RUNBACK试验。这2台机组共3次实际的送、引风机RUNBACK试验均在机组负荷大于550MW的基础上进行。这3次送、引风机RUNBACK试验过程分别介绍如下。

3.1 第1次送/引风机的RUNBACK试验

3.1.1 RUNBACK试验过程

2007年11月15日12:00:32,机组负荷586MW,机组协调控制方式,B、C、D、E、F共5台磨煤机运行。运行人员就地手动跳闸4A引风机,4A送风机联锁跳闸,送风机、引风机RUNBACK信号发出。RUNBACK触发后,机组切至汽机跟随方式—TF方式,最上层磨煤机F磨煤机跳闸,A侧送、引风机跳闸后,在调节作用下B侧送、引风机出力快速增加,炉膛压力最低下降至-143.6Pa,后增加至+500Pa不能降下来,但引风机B动叶开度已经达到92%无法再调节。在RUNBACK发生5分钟、锅炉燃烧稳定后,运行人员将送风控制切至手动。送风控制切手动瞬间,在运行的引风机B指令从92%突然下降到46%,炉膛压力由500Pa迅速上升到2000Pa,运行人员手动干预维持炉膛压力。这次送、引风机RUNBACK时,给水控泵A和给水泵B也跳回到了MEH本地控制方式。

3.1.2 试验结果分析及处理

(1)给水控制系统跳手动的原因分析及处理

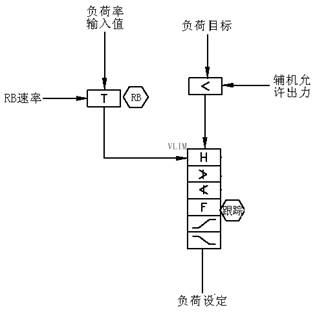

图1 负荷设定原理图

进行送、引风机RUNBACK试验,2台给水泵汽轮机何以跳回MEH本地控制方式呢?经对RUNBACK过程的记录曲线分析,发现RUNBACK触发后燃料量设定值和给水流量设定值瞬间到达RUNBACK目标对应值,其间没有发现速率限制的痕迹。进一步检查发现,问题出在负荷速率限制回路上。图1是金湾发电厂3、4号机组负荷设定原理图,机组负荷目标与辅机允许的出力取小值输入到负荷速率限制器的目标值入口,速率由外部输入。在协调控制方式下,负荷设定输出受负荷速率限制,在非协调控制方式下,负荷速率限制器处于跟踪状态,速率限制器出口值跟踪速率限制器入口值。RUNBACK触发后,机组控制方式切换至汽机跟随方式,负荷速率限制器处于跟踪状态,负荷设定瞬间到达RUNBACK目标值,给水流量目标值超过500t/h的突变引起MEH转速目标值超过1000r/min的突变,MEH转速设定值与转速反馈值偏差大,2台小汽机均跳出到MEH本地控制方式。查明原因后,在机组负荷速率限制器原来跟踪条件再与上非RUNBACK条件,解决了RUNBACK后负荷设定不受负荷速率限制的现象。

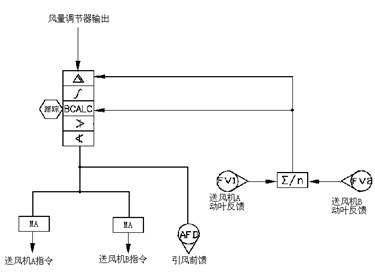

(2)B 送风机切手动后炉膛压力大幅升高的原因分析

检查本次试验出现意外的原因,是由于送风控制系统到引风控制系统的前馈函数输入引用的是送风风量调节器的输出所致。为克服执行机构的死区和动作灵敏度的不一致性和保证两台送风机的出力与送风调节器的输出平衡,金湾电厂3、4号机组采用积分器作为具有两个或两个以上执行机构的出力平衡控制器,当一台设备出力降低时,另一台设备的出力会自动增加,以保证各台设备出力与上级来的指令保持平衡,图2是送风机动叶平衡及跟踪回路方框图:在2台送风机均投自动的情况下,2台送风机动叶反馈的平均值最终与风量调节器输出平衡。当送风机A跳闸后,送风机A动叶联锁关小至0%,在平衡回路的作用下,积分器输出迅速上升,送风机B的动叶开度在1分钟内开大至上限值92%,送风至引风前馈的输出AFD也增加至92%以上,引风机B动叶开度也由于引风机B的跳闸而开大到上限92%,送风前馈的变化对引风回路无影响,但这时2台送风机动叶开度的平均值为送风机B动叶开度的一半,即46%。当2台送风机全切手动后,风量调节器和出力平衡回路中的积分器的输出跟踪两台送风机动叶的平均值,所以引风前馈的输出值也由92%突变为46%,这个变化对2台处于手动状态的送风机已无影响,但对于还处于自动状态的引风机B则有影响,引风机B动叶出现突关、造成炉膛压力突然升高的现象。

通过对逻辑的分析,将送风控制到引风控制前馈信号的引用源由图2的积分器的输出,改为2台送风机动叶开度的平均值,即加法器输出,消除了这个隐患。

图2 送风机动叶平衡及跟踪回路方框图

3.1.3 第二次送风机/引风机RUNBACK试验

(1)试验过程

2007年11月16日9时53分,运行人员手动停A送风机,引风机A联锁跳闸,送风机、引风机RUNBACK信号发出。这次送/引风机RUNBACK过程中燃煤流量很快从215 t/h下降到58 t/h左右,最后被运行人员抢回。

(2)试验结果分析

本次试验出现异常的原因是这次RUNBACK前,为防止RUNBACK跳磨后其它磨煤机煤量往上波动,组态人员将RUNBACK触发后30秒内燃料调节器输出跟踪各给煤机转速平均值导致的:由于RUNBACK触发后,一台磨煤机跳闸,煤量突然减少,导致燃料调节器输出进一步减小,燃料调节器输出的减小,又导致实际燃料量减小,造成燃料量反复降低,直到燃料量输出至各台磨煤机的最小煤量值。

后将逻辑由“RUNBACK触发后30秒内燃料调节器输出跟踪给煤机平均转速”修改为:“RUNBACK触发后30秒内,禁止燃料量调节器输出增加”,有效避免了RUNBACK跳磨后其它磨煤机煤量向上突变的现象。

3.1.4 3号机组送、引风机RUNBACK试验结果

在充分吸收4号机组RUNBACK试验过程的经验教训后,对3号机组RUNBACK逻辑进行了认真的检查和细致的修改。2008年3号机组大修完毕进行了3号机组送、引风机满负荷RUNBACK试验,整个试验一次成功,取得了良好效果。现将本次送、引风机RUNBACK试验过程及试验结果介绍如下:

2008年5月31日11:59:39,机组负荷605MW,A、B、C、D、E共5台磨煤机运行,运行人员在操作员站上手动跳闸A引风机,送风机A联锁跳闸,引风机RUNBACK和送风机RUNBACK信号发出,RUNBACK目标400MW。RUNBACK触发后,E磨煤机联锁跳闸,控制系统方式切换及显示正确。

RUNBACK触发后,送、引风机及炉膛压力的变化情况如图3所示:送风机A和引风机A跳闸后,送风机B和引风机B动叶迅速往上开大到上限90%,而送风机A和引风机A动叶按照100%/min的速率由58%左右关到0%。由于引风机B动叶往上开比送风机B动叶往上开迟缓,炉膛压力由-160Pa开始出现一小波上升,其最大值上升至+200Pa。后因磨煤机E跳闸,炉膛压力降低至-100Pa后回稳至+260Pa,维持了40秒,因运行人员手动调整一次风,炉膛压力维持在360Pa直到RUNBACK复位。

RUNBACK过程中,协调控制系统的变化情况如图4所示:锅炉主控输出由76%下降至45.6%稳定值。RUNBACK开始初段,由于主汽压力高于19.6MPa,主汽压力设定跟踪主汽压力实际值下滑,汽机调门不动作;RUNBACK发生3分钟后,主汽压力下降至19.6MPa,汽机调门参与压力调节,汽机主控输出由93.5%经2.5min左右下降至稳定值60.7%,主汽压力最低下降至18.22MPa后回升至稳定值。RUNBACK后,机组负荷、主汽压力、锅炉主控输出、汽机主控输出等不到6分钟重新达到新的稳定工况。

RUNBACK过程的其它参数如主汽温、再热汽温、给水流量、风机电流等也控制在较好的范围内。

本次送、引风机RUNBACK试验完全成功。

图3 RUNBACK过程中送、引风机系统参数的变化

1:送风机B动叶开度 2:引风机B动叶开度

3:引风机A动叶开度 4:送风机A动叶开度

5:炉膛压力 6:引风调节器输出

图4 RUNBACK过程中协调及主要参数变化过程

1:汽机主控输出 2:负荷设定 3:机组负荷 4:主汽温度

5:主汽压力设定 6:主汽压力 7:锅炉主控输出

4 结束语

送、引风机故障跳闸是火电机组运行过程中的一种常见故障现象,因此,送、引风机RUNBACK试验的成功,极大地提高了机组的安全运行性能。同时,送、引风机RUNBACK试验的难度较给水泵RUNBACK试验和一次风机RUNBACK试验低,在进行给水泵RUNBACK和一次风机RUNBACK试验前,最好先完成送、引风机RUNBACK试验,送、引风机RUNBACK试验的成功,可为后续的RUNBACK试验打下良好的基础。

参考文献

[1] 朱北恒,RB控制技术试验研究[J],中国电力,2004,37(6): 67-70.

[2] 黄卫剑,陈世和,600 MW 机组快速减负荷试验成功的分析[J]. 广东电力,2007,20(3): 38-40.

[3] 张秋生,200MW机组风机RB功能的设计与试验研究[J],河北电力技术,2002,21(6): 25-26.

[4] 赵志刚,张贵生,600 MW 机组RUNBACK性能试验的研究[J],华北电力技术,2005,(12): 1-3.

[5] 朱晓星,王伯春,徐湘沪,国产600 MW超临界机组RB功能控制策略[J],中国电力, 2007 ,40(10): 57-59.

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)