- 高压变频调速装置在300MW火电机组凝结水泵上的应用

-

企业: 东方日立(成都)电控设备有限公司 日期: 2009-07-20 领域: 点击数: 749 摘 要:本文结合湘潭发电有限责任公司凝结水泵高压变频器改造项目,介绍如何应用高压变频器来降低厂用电率,降低发电成本,达到节能降耗的目的,改善设备运行状况。

关键词:高压变频器、节能、凝结水泵

1 概况

大唐湘潭发电有限责任公司一期工程两台30万千瓦机组分别于1997年、1998年投产发电;二期工程两台60万千瓦超临界机组。

采用高压变频调速系统对#11凝结水泵一台进行高压变频改造,实现0~50Hz无极调速,功耗随机组负荷变化而变化,进而提高设备利用率,达到最佳经济运行模式的目的。改造遵循“最小改动,最大可靠性,最优经济性”的原则。

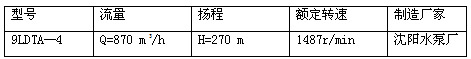

1.1 凝结水泵及配套电机的设计参数:

大唐湘潭发电有限责任公司凝结水泵采用沈阳水泵厂9LDTA—4型多级立式,其设计参数如下。

配套YLST500—4型空冷电动机,其设计参数如下。

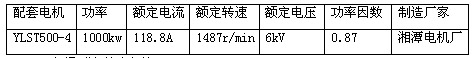

1.2 变频器选型及参数:

2 系统配置方案系统采用传统配置,2台凝结水泵一用一备,水通过凝结水泵升压,经处理后经过轴封加热器、低加送入除氧器,在轴封加热器出口与低加进口处设置除氧器水位调节阀及电动旁路阀,用于控制除氧器水位。

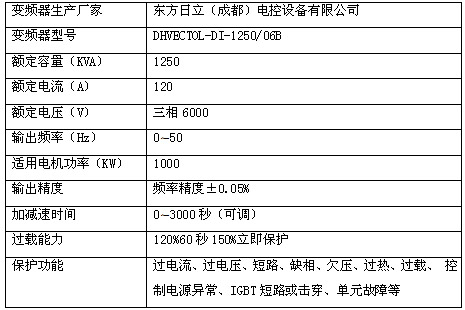

系统改造一次回路如图1。为了充分保证系统的可靠性,给变频器同时加装工频旁路装置,变频器异常时,变频器停止运行,电机可以直接手动切换到工频运行状态下运行。工频旁路由3个高压隔离开关QS1、QS2和QS3组成(见下图,其中QF为原6KV高压开关柜内的断路器)。要求QS2和QS3不能同时闭合,在机械上实现互锁。变频运行时,QS1和QS2闭合,QS3断开;工频运行时,QS3闭合,QS1和QS2断开。

为了实现变频器故障的保护,变频器对6KV开关QF进行连锁,一旦变频器故障,变频器跳开QF,要求对QF的分合闸电路进行适当改造。并且两台凝结水泵是一运一备,当变频泵跳闸时,联启工频备用泵,不会影响凝结水系统正常工作。变频泵工频旁路时,变频器始终允许QF合闸,撤消对QF的跳闸信号,使电机能正常通过QF合闸工频启动。

当凝结水泵变频运行后,改造前调节凝结水流量的调节阀门完全打开,凝结水再循环系统关闭,并由变频器或DCS系统控制凝结水泵的电动阀门,实现变频水泵与电动阀门的联动,联动逻辑为:变频水泵启动前,阀门应关严;DCS向变频器发出启动指令后,水泵转速逐渐加快,泵口水压相应升高,当泵口水压大于阀外侧管网水压时,变频器发出开阀指令,阀门打开;当阀门全开后向变频器返回阀门全开信号,变频器进入正常运行状态。当变频水泵停机时,有两种状态,一种是变频器正常停机,一种是事故急停。正常停机时,DCS向变频器发出停机指令后,变频器收到停机指令后先发出关阀指令,阀门开始关闭,当阀门关严后向变频器发出阀门关严信号,变频器接到阀门关严信号后再开始停机,直到变频水泵转速降为零;变频器事故停机时,同时向阀门发出关阀指令。

图1 系统一次回路图

3 变频器原理

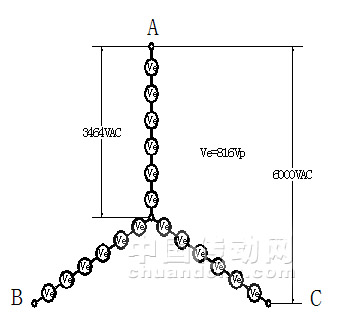

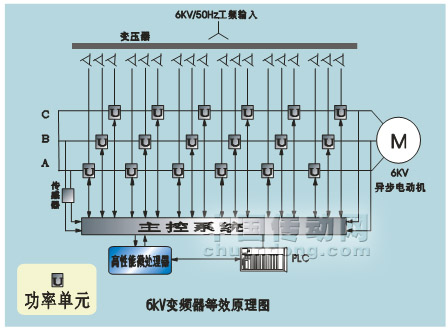

DHVECTOL-DI 系列无电网污染高压大功率变频器是采用直接“高-高”的变换形式,由多个功率单元构成多重化串联的拓扑结构,每个单元输出固定的低压电平,再由多个单元串联叠加为所需的高压。以6KV每相六单元串联为例,电压叠加如图2所示。每相由六个相同的

图2 6KV变频器电压叠加示

图3 6级6KV变频器电路原理示意图

功率单元串联而成,相电压为3464V。每个功率单元输出有效值Ve=577V,峰值输出电压Vp= Ve=816V。(见示意图3)

多重化串联结构使用低压器件实现了高压输出,减低了对功率器件的耐压要求。它对电网谐波污染非常小,输入电流谐波畸变率小于4%,满足IEEE519-1992的谐波抑制标准;输入功率因数高,不必采用输入谐波滤波器和功率因数补偿装置;输出波形接近正弦波,不存在输出谐波引起的电动机发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,对普通异步电动机不必加输出滤波器就可以直接使用。

3.1 功率单元

功率单元主要由输入熔断器、三相全桥式整流器、预充电回路、电容器组、IGBT逆变桥、直流母线和旁通回路构成,同时还包括电源、驱动、保护监测、通讯等组件组成的控制电路。单元结构如图4所示。各功率单元具有完全相同的结构,有互换性。

图4 变频器单元结构

功率单元由移相变压器的一组副边供电,通过三相全桥整流器将交流输入整流为直流,并将能量储存在电容组中。电容组根据单元电压选择并联或串联,如母线电压为815V,则将三组电容串连起来以满足耐压要求,每组电容根据单元容量的大小选择并联个数。控制部分通过冗余设计的电源板从直流母线上取电,接收主控系统发送的PWM信号并通过控制IGBT的工作状态,输出PWM电压波形。监控电路实时监控IGBT和直流母线的状态,将状态反馈回主控系统。在某一个功率单元出现重故障时,主控将打开该功率单元的旁通回路,使该功率单元进入旁通状态,而整个变频器可以继续工作,直至适当时机停机进行功率单元更换,避免整个变频器停机。

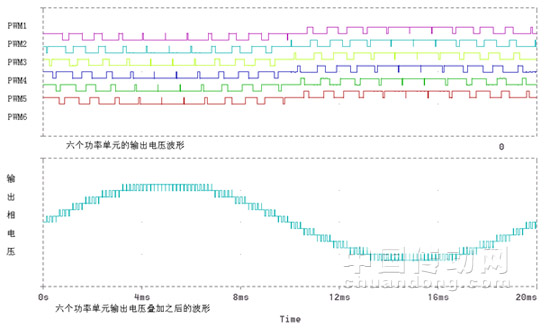

每个单元输出PWM波,将每相N功率单元的输出电压叠加,产生多重化的相电压波形,使相电压产生出2N+1个电压台阶,如图5所示的六个功率单元输出的PWM波形及叠加之后的相电压波形图。

图5 变频器的单元输出波形及相电压叠加波形

3.2 移相变压器

移相变压器电气原理图如6图所示: 变压器(以6KV变频器输入变压器为例)原边绕组为6kV, 副边共十八个绕组分为三相。每个绕组为延边三角形接法,分别有±5o 、±15o 、±25o 等移相角度,每个绕组接一个功率单元。这种移相接法可以有效地消除35次以下的谐波。因此,采用移相变压器进行隔离降压,不会对电网造成超过国家标准的谐波干扰。

图6 移相变压器电气原理图

3.3 控制系统

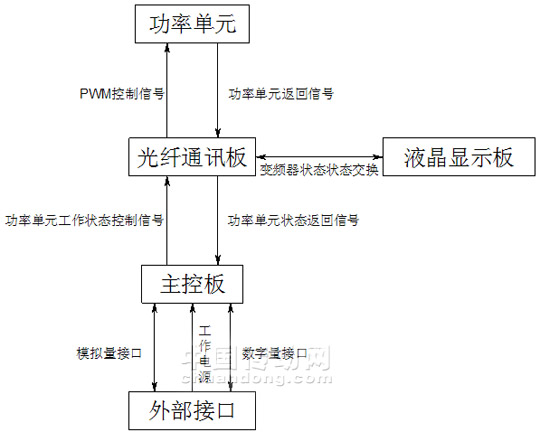

主控系统包括:主控板及其输入输出接口。主控板以INTEL公司高性能单片机为控制核心,辅以一个EPROM存储器存储主控程序,另外使用一个NVRAM存储器存储用户设置的现场运行数据。主控板和光通讯主板之间通过专用电缆进行数据传输。光通讯主板通过光纤和单元之间进行通信,向各个功率单元传输PWM信号,并返回各个功率单元状态信息。主控板和液晶显示界面之间使用光纤连接,液晶及面板键盘实现人机界面功能。显示内容有系统状态,运行状态,功能参数值、故障记录等。通过面板上的功能键,可以实现系统运行、停机、复位及功能参数设定和记录查询。主控板的I/O接口用来实现端子控制模式的外部通信。主要功能有,系统端子复位和运行/停止控制、外部模拟方式频率给定、以及系统状态、运行频率的输出等。主控板的输入还包括控制电源和运行电流的采样信号。如图7所示:

图 7 主控系统示意图

电气控制以可编程逻辑控制器(PLC)为中心,辅与继电器、开关等器件,负责变频器内部的逻辑控制和外部与用户的接口。PLC主要完成以下功能:负责与主控系统交换给定频率、运行频率、输入输出电流及功能号等数据,监控主控系统的就绪、运行、故障等状态;负责处理变频器控制电源切换、旁通柜开关切换与互锁、风机、柜门、变压器温度等信号;负责与用户的接口,处理用户的高压开关信号、控制指令信号,并向用户提供变频器运行状态和参数。

4 变频器在应用中应注意的问题

4.1 变频器工作温度的控制。变频器内部是大功率的电子元件,加上移相变压器发热,变频器总发热量特别大,而功率电子元件和控制部分受温度影响大,实际使用中由于现场环境温度过高引起的设备故障比例较大,产品一般要求为0~40℃,但为了保证工作安全、可靠,使用时应考虑留有余地,最好控制在35℃以下,并需设计好冷却系统,防止局部过热现象。根据改造经验、变频器可采用安装空调、安装风道和水冷几种散热形式,安装空调优点是可以保证室内环境清洁,设备积灰少,但可靠性差,空调费用及运行费用高,一般1000KW的变频器需安装两台10P以上的空调。风道散热成本低,可靠性高,散热效果良好,我厂因空调制冷量不够后改造用这种形式,但不能用于现场比较脏,灰尘大的环境。用水冷系统效果最佳,对功率特别大的变频器选用方式,但辅助系统较多,安装复杂。

4.2 环境温度变化较大时变频器内部易出现结露现象,其绝缘性能就会大降低,甚至可能引发短路事故,这是变频器在长期运行中需特别注意的地方。停机后需防止温度过低而使设备受潮,特别是使用空调制冷系统。必要时,须在变频器柜内增加干燥剂和加热器。

4.3 变频器在不同频率下运行,电机的发热及振动对电机的影响是否在允许范围之内。实测不同频率下电机带水泵振动在25Hz时出现共振点,振动达至0.53MM,电机有明显的晃动感觉。但在50Hz下电机的振动大大减少,振动仅0.01MM,工频运行时有0.04MM。因此变频器运行频率应跳过电机共振点,启动频率一般设定为30Hz。

4.4 凝泵系统加装变频器后对机组安全稳定运行的影响。凝结水泵在变频方式运行时,若凝泵事故跳闸,工频泵联起则除氧器水位调整门M/A站强制发出一个依负荷大小来设定的预置指令作为除氧器上水调整门开度指令,预置指令的大小依机组实际运行来调整,目前#1、2机300MW负荷时除氧器水位调整门在自动方式时为60%左右,200MW负荷时为40%左右。因此将此值按试验经验设定为负荷除以5。同时需通过试验测试在凝泵系统在不同运行工况下出口压力变化是否满足其它辅助设备的影响,如给水泵机械密封冷却水系统。及现场测试不同工况下自动调节的响应速度是否满足机组稳定运行的要求,现场测试发现在除氧器水位波动较大的情况下,凝泵变频器自动方式将难以自动调整除氧器水位和凝结水压力正常,必须依靠手动方式进行调整。

4.5 变频器的工作接地、和保护接地是否足够可靠。变频器的接地必须与动力设备接地点分开,不能共地。信号输入线的屏蔽层,应接至E(G)上,其另一端绝不能接于地端,否则会引起信号变化波动。变频器与控制柜之间应电气连通,如果实际安装有困难,可利用铜芯导线跨接。变频器外壳和机座与大地至少需两个可靠的接地点,接地线满足热稳定容量。

5 综合效益分析

5.1节能计算

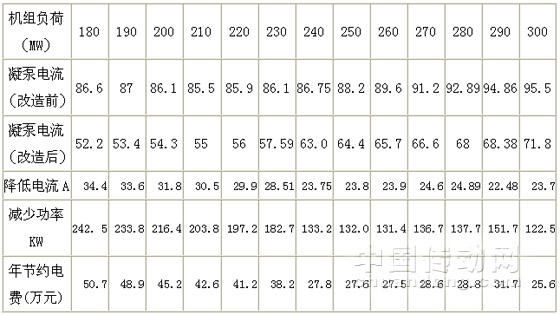

根据投运以来变频器运行在不同工况下实测参数如下:

从上述统计数据来看,改造前在不同负荷下凝结水泵损耗的功率(电压取6.1KV,功率因数取0.86)减去改造后在相同负荷下损耗的功率(电压取6.1KV,功率因数取0.97)再减去变频器室内空调损耗(计算两空调同时以最大功率运行2X4700W),可以计算变频器在不同工况下凝结水泵节能数据:86.6*1.732*6.1*0.86-52.2*1.732*6.1*0.97-9.4=242.5KW

300MW时电机节约的电功率为(计算含空调损耗),

95.5*1.732*6.1*0.86-71.8*1.732*6.1*0.97-9.4=122.5KW

变频器在机组负荷越低时节能效果越明显,如果以变频器年运行5500小时(2005年#1机组年运行小时为7438小时),节约电价为0.38元/千瓦*时来计算,最晚回收成本为4年左右。最早收回成本为2年左右。

5.2 改善系统启动性能

减少电机启动时的电流冲击,消除了大启动电流对电机、传动系统和主机的冲击应力,大大降低日常的维护保养费用,变频器投运行后电流可平滑升降,且最大启动电流值可不超额定电流值。

5.3 延长设备寿命

使用变频器可使电机转速变化沿凝泵的加减速特性曲线的变化,没有应力负载作用于轴承上,延长了轴承的寿命。同时有关数据说明,机械寿命与转速的倒数成正比,降低凝泵转速可成倍地提高凝泵寿命,凝结水泵使用费用自然就降低了,我厂在机组最大负荷时凝泵运行频率为45.47HZ,低负荷时运行转速更低。

5.4 降低噪音

使用变频器后,转速降低,电机噪音将大幅度下降。

6 结束语

总之,300MW发电机组凝结水泵推广使用变频调速,节能效果明显,实现了电机的软启动,延长电动机的寿命,降低电机噪音。同时由于不需要反复的开关阀门,减少了阀门的磨损,更为重要的是可以大幅度降低厂用电率,减少发电成本,提高竞价上网的竞争能力。

参考文献:

1、高压大功率变频器产品技术手册 东方日立(成都)电控设备有限公司

2、变频调速凝结水泵在300MW机组的应用 大唐国际发电股份有限公司张家口发电厂卜喜正

3、高压变频调速装置在火电厂300MW机组引风机上的应用 山西阳光发电有限责任公司 李风鸣

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)