作者简介:薛健麟(1969-),男,江苏盐城人,现任泸天化绿源醇业检修车间主任。

摘 要:泸天化绿源醇业有限公司40万吨/年甲醇装置是国内第一套采用压缩机综合控制系统进行压缩机优化控制的甲醇装置,该装置的原料气压缩机组和合成气压缩机组首次采用了一套三重化冗余的综合控制系统进行控制。该系统将传统压缩机控制中所需要的多个分立的仪表联锁控制系统如防喘调节器、联锁自保单元、电子调速器、负荷调节器等共同才能实现的功能集成在一套可靠性极高的系统中完成;在减少器件间的连接和通信、减少故障发生几率的同时,降低了长周期运行成本,使企业获得可观的经济效益。

关键词:综合控制系统;三重冗余;防喘振控制;安全联锁;速度控制

1 ITCC方案的提出及与原方案的比较

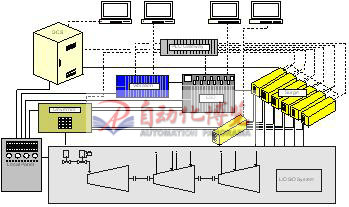

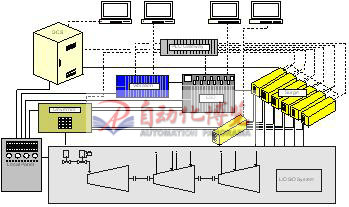

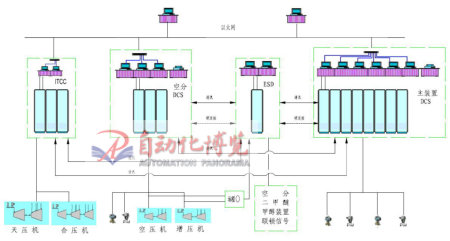

压缩机是化工生产的心脏,泸天化绿源醇业有限公司40万吨/年甲醇装置采用了两台大型离心式透平压缩机组:原料气压缩机组和合成气压缩机组,两台机组均由日本三菱重工成套。三菱公司提供的原配套控制方案为传统的压缩机组控制方案:透平调速系统采用两台WOODWARD 505调速器进行控制,防喘振控制系统和负荷调节系统在横河DCS CENTUM CS-3000系统中编程实现,压缩机安全联锁系统采用的是两套西门子PLC系统,三者之间的信号采用通讯方式进行。配置如图1所示。

图1 原配置的机组控制方案

从图可以看出,透平调速控制器、防喘振控制器、性能控制器、负荷分配控制器都是分立的,彼此之间只能通过外部通讯的方式建立联系,传输速率较慢,可靠性较差,且各分立的控制器之间相互作用的范围很小,需要较大的安装空间。由于系统由多个厂家提供,操作人员和仪表维护人员需多次培训才能进行操作维护。

在此方案中,由于机组的联锁自保系统仍然采用PLC来实现,联锁自保系统与各控制器之间不能建立很好的联系,而机组的长周期、高效率运行又要求CPU和某些关键的控制点实现双冗余或三冗余。虽然在以往的系统中也有采用两个或三个同样的系统组合构成相应的冗余系统,但这样的系统各部分之间相互独立,有的只是输入输出信号冗余而CPU却没有相应的冗余;有的CPU虽然有冗余但运行的却是不通的程序,这样的系统不能很好地分辨出哪一个出了问题并加以排除。

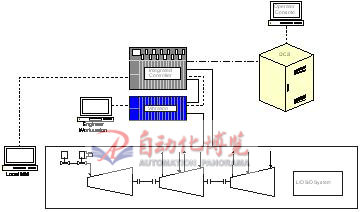

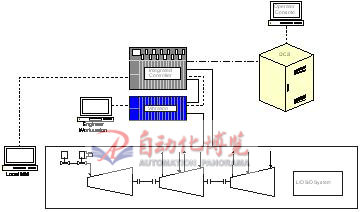

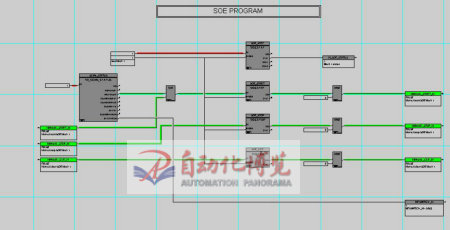

经过反复的技术交流和对技术、经济上的综合比较,该公司决定采用先进的机组控制方案-压缩机综合控制系统(ITCC),各压缩机控制厂商技术方案的比较,最终选定了北京康吉森公司的TS3000系统,并大胆采用了两台压缩机组共用一套控制系统的方案。该方案配置如图2所示。

图2 现采用的机组控制方案

与三菱公司原设计方案相比,ITCC将传统压缩机控制中所需要的多个分立的仪表联锁控制系统如防喘调节器、联锁自保单元、电子调速器、负荷调节器等共同才能实现的功能集成在一套可靠性极高的系统中完成,大大简化了系统间的接线及通讯工作,消除了分立系统的各种弊端,提高了系统的可靠性和可维护性,在减少故障发生几率的同时,降低了长周期运行成本,为机组的长周期安全稳定运行提供了可靠的保障。

2 绿源醇业公司ITCC的系统构成

2.1 系统的硬件配置

绿源醇业公司采用的TS3000控制系统共包含三面机柜,机柜均采用前后开门。1号机柜内安装3个机架;2号机柜正面为I/O端子板,背面为安全栅;3号机柜正面为I/O端子板和隔离继电器,背面为安全栅。

系统硬件采用模块化结构,包括电源模块、处理器模块、通信模块、输入/输出模块及安全栅等相应附件,本系统使用的输入/输出(I/O)模块有:DI(3503E)模块、DO(3604E)模块、AI(3700A)模块,AO(3805E)模块,PI(3511)模块。除此之外,还有主处理器模块MP3008模块,通信模块EICM4119A和NCM4329以及8312电源模块。

本系统由1个主机架和2个扩展机架组成,主机架放置2块冗余的8312电源模块,3块冗余的MP3008主处理器模块,1块EICM4119A和1块NCM4329通信模块,另有2块3511 PI模块。1#扩展机架(原料气压缩机)的配置为:2块冗余的8312,2块3503E,1块3604E,2块3700A和1块3805E;2#扩展机架(合成气压缩机)的配置为:2块冗余的8312,2块3503E,1块3604E,2块3700A和2块3805E。本系统使用的I/O点数分别是:DI::71点,DO:26点,AI:81点,AO:13点,PI:6点。

EICM4119通讯模块有四个串行通讯口,其分配如下:

PORT#1 与DCS通信(横河CS3000系统);

PORT#2 与本特利3500系统冗余通讯;

PORT#3 与本特利3500系统冗余通讯;

PORT#4 接便携式组态工作站;

2.2 系统的软件配置

本系统在WINDOWS NT 4.0平台上运行TRISATION 1131,版本2.0,符合国际IEC1131标准,可以非常简便地对用户的系统进行设置,对具体的应用程序进行编程、编译、下装和在线修改,对所编程序进行离线模拟,同时还可以对系统的软件和硬件状态进行在线诊断和根据实际需要对过程变量进行强制等。

数据采集使用DDE,外挂事件追忆查寻软件SOE;操作站界面软件采用WONDERWARE的INTOUCH 7.1,可方便地生成各种操作画面(如启机控制、喘振控制、压缩机曲线图、报警画面等)及实时趋势、历史趋势等。

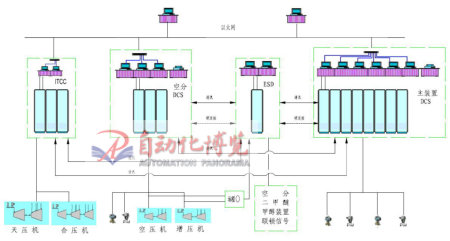

2.3 ITCC与DCS、ESD系统的通讯

系统可以根据需要提供包括以太网、MODBUS在内的多种通讯接口,实现与DCS系统、ESD系统、操作监控站、编程维护站、在线设备诊断系统等的通讯,为该公司的仪表设备管理提供更大的便利。

图3 ITCC与DCS、ESD系统的通讯

3 绿源醇业公司机组控制系统的功能实现

概括而言,该系统从实现的功能上将包括以下内容:

·安全联锁(ESD)系统;

·速度控制系统;

·喘振控制系统;

·其它参数(如:风机流量、负荷、压力、温度、振动及位移等)的监控。

现将主要功能的实现方法简要阐述如下:

3.1 联锁保护及逻辑功能(ESD)

将来自现场的各类过程输入和输出信号与TRICON V9系统连接,通过主处理器内部的用户程序来实现机组的联锁停机逻辑和开机启动顺序控制等。即采用三重冗余容错的ESD系统替代了原有的继电器系统,在极大地提高系统可靠性、可用性和灵活性的同时,还可以非常方便地实现在线修改和变更逻辑关系。

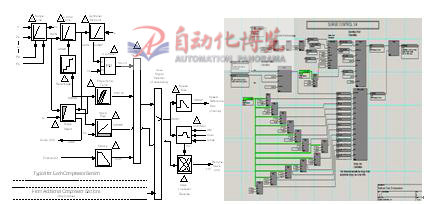

3.2 压缩机的防喘振控制

TRICONEX拥有自己独特的防喘振控制算法。TRICON系统依据三菱机组的性能特性及喘振曲线,根据压缩机入口流量、入口压力、出口压力及相应的温度,结合相关的计算公式及TRICONEX在同类机组上的经验来判断是否发生喘振。如发生喘振,则由防喘振控制器的输出值进行调节防喘振控制阀。防喘控制在TRICON控制系统中实现,具有直观的界面和工作点状态,从而使压缩机工作于最佳工作点。

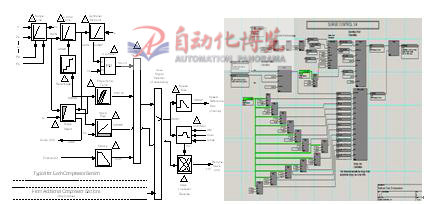

防喘控制方框图如图4所示,TRICONEX的防喘控制系统可由各个独立的功能模块来描述,每个模块都有各自已定义的功能,并通过输入输出信号(均给出位号名)与其它功能模块相互连接和作用。

图4 防喘控制框图

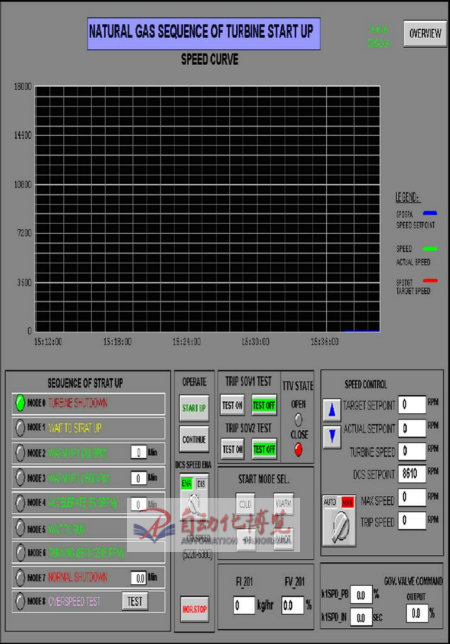

3.3 调速控制和超速保护

在TRICON控制系统中,通过专用的调速软件程序可以实现对透平机组的多种模式的程序调速控制。TRICONEX根据三菱公司提供的起机曲线编制自动或半自动起机程序。机组的速度控制可以有多种运行方式,包括停机、启动、暖机、加速、运行等。在自动起机模式下,根据起机曲线的升速率,蒸汽透平将自动从零转速升到最小转速或额定转速。另外,还将组态迅速越过临界转速的控制。在半自动起机模式下,操作工可在从零转速到最小转速之间的任何转速下停留。一旦达到最小转速,操作人员可将转速进一步提高到工作转速。同时,速度信号也可以在控制系统内部通过三取二算法对机组进行超速保护。

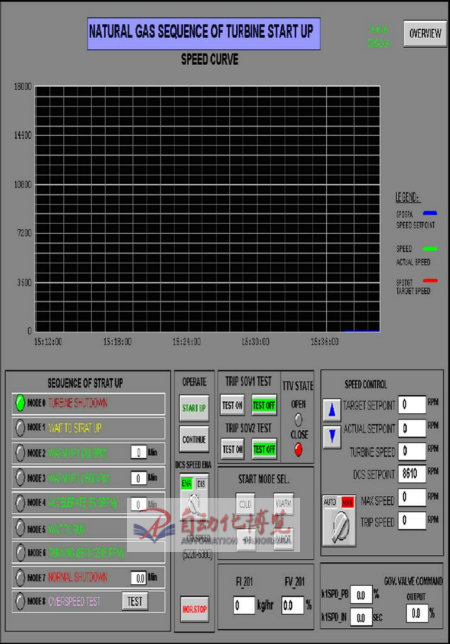

图5 调速控制和超速保护界面

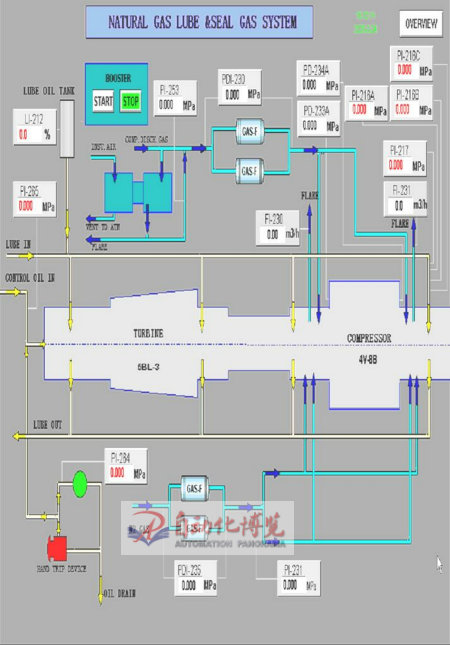

3.4 过程调节功能

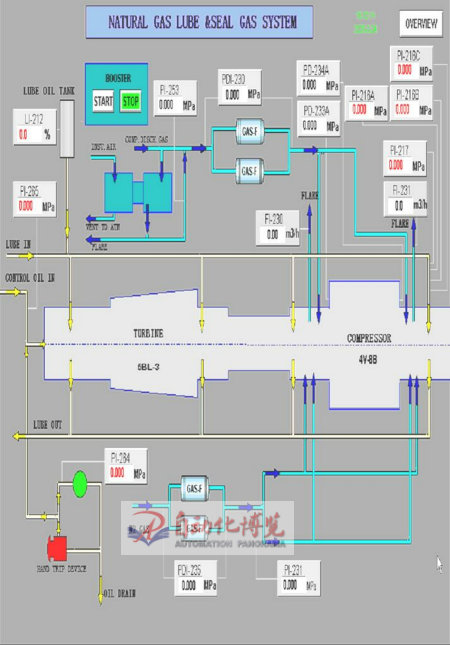

对于其它的各种流量、压力、温度、液位等过程调节,也将通过TRICON内置的固有控制模块来实现控制功能。

3.5 事件记录(SOE)

系统内置的SOE功能可以毫秒级的速率采集和记录发生的事件,系统最多可记录60000条事件,可以方便地记录故障报警,捕捉第一报警信息,为事故分析提供第一手详实的信息;对SOE的记录和检索功能可独立设置成站,也可以集成在工程师站内;采集的SOE数据可实时存贮在硬盘的历史中,并可通过打印机打印出来。

4 项目的经济效益分析

4.1 节约运行成本

由于绿源醇业40万吨/年甲醇装置是新建项目,按照有关要求装置开车后将在一个很长的时间(一般是一年)内不能满负荷生产。引入TS3000系统,由于其先进的软件控制水平,尤其是在装置试车和投产初期,一方面可以弥补操作人员人手少、经验少的不足,减化操作,减少事故几率;另一方面可以大幅度降低装置在低负荷条件下生产的能耗:由于控制系统能够精确地调整机组的运行性能,在确保机组安全的前提下使循环返回量达到最小,最大限度的优化机组性能,节能效益明显。以80%左右的负荷为例,ITCC系统通过对机组工作点的准确监控,至少可以减少返回流量10%以上,相应就可以少消耗蒸汽约8%,两台机组一共约合12t/hr蒸汽,1天24hr为288t,蒸汽单价按目前执行价110元/t计算,即每天可节约3.168万元。根据有关要求,新装置的低负荷运行周期不应少于1年,若按1年300天的生产期计算(还不包括中途的停车消耗),按仅此一项就可以节约蒸汽消耗950多万元。

图6 过程调节功能界面

图7 事件记录界面

转入满负荷正常生产后,例行的年度大检修开、停车期间低负荷,以及受供气条件限制的低负荷运行时间,每年平均至少在1个月以上,即可节省费用95万元。若将本装置的使用寿命按15年计算(实际远远不止),可节约费用1425万元。

4.2 节约电缆费用和安装费用

由于综合控制系统集成化程度高,减少了传统的分立系统之间繁杂的通讯电缆和信号电缆,同时也大大减少了安装和调试的工作量。据估计,采用一套与绿源醇业公司原料气和合成气压缩机组相同规模的综合控制系统,与采用两套传统的分立压缩机控制系统相比,可节省通讯电缆和信号电缆费用以及安装调试费用约40万元左右。

合并上述两项费用,采用压缩机综合控制系统的控制方案后,总共可节省费用约2400多万元人民币。

根据世界能源发展现状看,天然气、煤和石油的价格呈不断上升趋势,蒸汽价格也在不断上涨,长期运行实际经济效益远远不止于此。

5 项目的社会效益和推广应用前景

本项目在取得较大经济效益的同时,也取得显著社会效益,特别在环境保护方面处于国际先进水平。

(1)在技术推广应用方面

TS3000透平/压缩机综合控制系统是北京康吉森公司的三重化冗余控制系统,它综合了该公司在机组控制方面多年的经验。该系统于90年代初期成套引进中国,虽然已在世界上60多个国家的石油化工、钢铁、发电、铁路等行业使用,但在此之前,TS3000系统用于多机组的控制目前还只有石化行业有运用业绩。泸天化绿源醇业40万吨/年甲醇装置是国内第一套单系列产能达到40万吨级的甲醇生产装置,本项目自动化技术国内首创,装置的大型压缩机组综合控制系统自动化控制技术总体处于国际先进水平。在国内化工行业,将TS3000系统用于大型甲醇装置的原料气/合成气压缩机的机群控制,该公司为全国首创。本项目压缩机综合控制系统的建成和投运也将为以后的新建厂提供较好的理论依据和实际操作经验,有着广泛的推广和运用前景。

(2)在安全生产和减少人工劳动强度方面

项目投用不仅在大型压缩机组工艺上满足安全技术要求,在正常生产时保证压缩机组处于最佳运行状态,而且能够尽量减少人工干预,防止操作人员误判断、误操作,在突发事故时防止事故扩大,保证生产装置安、满、长周期运行。

项目自动化程度高,实现了绿源醇业公司年产40万吨甲醇装置生产过程优化控制和管理一体化,可大大减少人工劳动强度,在劳动保护方面,处于国内先进水平。

(3)在环境保护方面

能有效地降低压缩机组的噪音。本装置的噪音源主要来自压缩机和透平的放空,采用综合控制系统控制后,一方面可以大幅度降低装置在低负荷条件下生产的能耗,另一方面由于控制系统能够精确地调整机组的运行性能,在确保机组安全的前提下使循环返回量达到最小,通过ITCC系统对机组工作点的准确监控,至少可以减少返回流量10%以上,大大减少由于机组运行不稳定而带来的噪音,有效地保障了操作维护人员的工作环境和周边居民的生活环境。

——转自《自动化博览》

|

.jpg)