桂林理工大学机械与控制工程学院、杭州盈控自动化有限公司 黄福彦

桂林理工大学机械与控制工程学院

韩东升、程大方

摘 要:计算机数字通讯技术及信息技术的发展推动了自动化技术的进步,尤其是近年来新兴的工业以太网技术的发展,促进了集散控制系统网络结构发生了重大变化,现代控制多层网络结构是DCS控制系统发展的必然趋势。本文介绍了一般控制系统网络中的常用的管理网、系统网、控制网等网络。

关键词:工业以太网;系统网;集散控制系统

Abstract :The development of the techniques of computer digital communication and information is propelling the progress of automation technology. The newly developed technology of industrial Ethernet to the industrial automation, which would cause great changes in DCS control system structure, and will be the end-result of the traditional control system based on DCS controlling system. This article introduces managerial net, systems net, control net.

Key words: industrial Ethernet;systems net; DCS

以太网产生于1973年,当时,施乐公司的Bob Metcalfe在一张餐巾纸上勾画出Ethernet的基本轮廓,这张餐巾纸现在还保存在施乐公司的Palo Alto研究中心。最初的Ethernet标准通讯速率是2.94Mbps。在施乐公司和Intel公司、Digital Equipment公司合作开发了DIX2.0标准后,Ethernet在粗同轴电缆上的传输速率变成了10Mbps。同一时期,国际电气与电子工程师协会(IEEE)指定了Ethernet的CSMA/CD 802.3标准。1983年CSMA/CD 802.3标准正式确定并被采用。近几年来,随着计算机和网络技术的发展,引发了控制领域深刻的技术变革,Ethernet逐渐的进入工业领域。据统计,目前在工业领域有超过100种通讯协议被应用于各种各样的工业计算机平台之间的数据交换,从智能传感器到参域的监控系统都在应用Ethernet。Ethernet是目前可用的最常见的网络协议,因而控制系统结构向网络化、开放性方向发展将是控制系统技术发展的主要潮流,以太网作为目前应用最为广泛的局域网技术,在工业自动化和过程控制领域将会得到了越来越多的应用[1]。

1 以太网发展趋势及其技术介绍

目前,以太网已经应用到了各个领域,尤其在集散控制系统中已渗透到了管理层、系统层、控制层和设备层[2],很多的DCS系统网络结构一般都包含这四层。以太网之所以给自动化市场带来风暴式的革命,主要有3个原因:低成本的刺激和速度的提高;现代企业对实时生产信息有越来越多的要求;以太网的开放性和兼容性。

随着通讯技术的发展以太网传输速度有了极大的提高,基于TCP/IP的协议簇已经成为工业界事实上的网络标准,在不同厂商的不同网络系统互联方面起着关键作用。但当以太网用于工业控制时,体现在应用层的是实时通信、用于系统组态的对象以及工程模型的应用协议[3]。工业以太网技术的发展将完全改变传统工业企业的网络架构。工业以太网已经从管理层向下延伸到系统层、控制层和设备层,当集散控制系统采用以太网架构以后,集散控制器的位置也可以突破传统网络架构的限制,可以位于现场,也可以位于中央控制室[4]。目前很多控制器与远程I/O都支持以太网,有些控制器和远程I/O模块中已经集成了Web服务器,从而允许信息层的用户也可以和控制层的用户一样直接获取控制器和远程I/O模块中的当前状态值。此外,通过Internet可以实现对工业生产过程的实时远程监控,将实时生产数据与ERP系统以及实时的用户需求结合起来,使生产不只是面向定单的生产,而是直接面向机会和市场的“电子制造”,从而使企业能够适应经济全球化的要求。

2 集散控制系统网络的典型结构

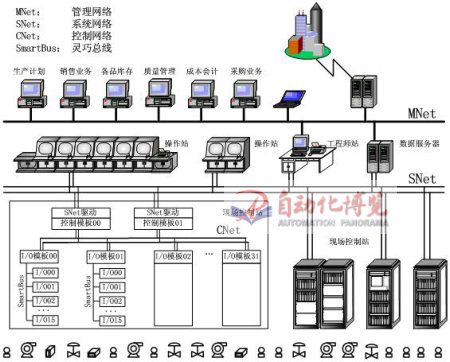

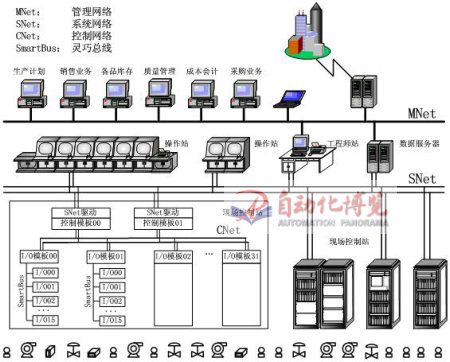

一般来讲,现代集散控制系统网络可分为4层:管理网、系统网、控制网、设备层网,如图1所示。

2.1 管理网

管理网MNet实现不同单元装置或生产车间之间的协调控制、数据通讯;企业内多组装置或生产过程的管理数据通讯;大型工业过程各子系统间的协调控制与调度管理;通讯介质一般采用光纤、同轴电缆、双绞线。其功能如下:

● 可从运行有数据服务软件的操作站(或专用服务器)上获取系统过程参数和系统运行信息,同时向下传送上层管理计算机的调度指令和生产指导信息;

● 企业内多组装置或生产过程的管理数据通讯;

● 大型工业过程各子系统间的协调控制与调度管理;

● 工厂级的综合管理、调度、统计和决策等。

2.2 系统网

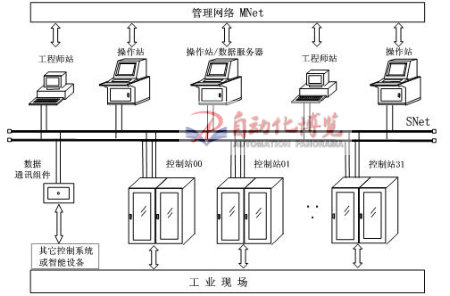

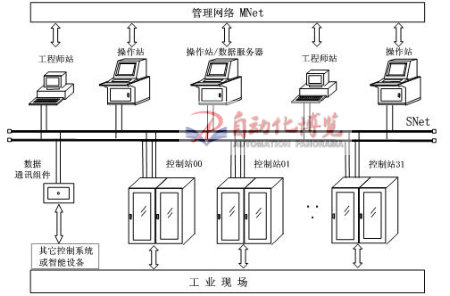

系统网SNet是连接工程师站、操作站、控制站等节点的实时工业网络,实现现场控制站传递现场I/O采集数据至操作站;各现场控制站间的数据传递,以满足大范围协调控制的需要;操作站和工程师站向现场控制站传递控制指令或组态数据;保持各操作站之间数据的一致性[5]。系统网一般采用符合IEEE802.3标准的工业以太网;其通讯速率10M/100Mbps,传输介质为5类非屏蔽双绞线。系统网采用可靠性高的冗余结构,热备份工作,可以保证在任何一条网络失效的情况下不影响系统通讯。系统网拓扑结构为星型和菊花链型,在一定区域范围的各节点都通过双绞线连到一个以太网交换机上,各区域又通过双绞线或光纤把多个光端机/交换机互连在一起。系统网的最大通讯距离与交换机/光端机的个数和使用的通讯介质有关。

系统网络主要完成下面的基本功能:

● 现场控制站传递现场I/O采集数据至操作站;

● 各现场控制站间的数据传递,以满足大范围协调控制的需要;

● 操作站和工程师站向现场控制站传递控制指令或组态数据;

● 保持各操作站之间数据的一致性。

系统网络SNet网络结构如图2所示。

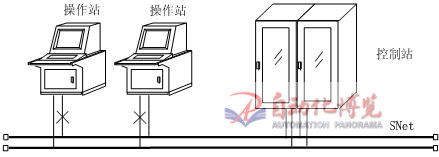

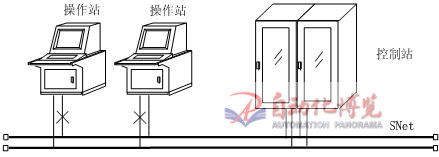

系统网的通讯介质、交换设备、网络适配器等均可双重冗余配置,对于冗余配置的两个网工业系统一般分别称之为A网和B网。发送数据的站点在发送数据时,无论两条线路均正常工作还是仅有一条线路正常工作,均把数据包向两个线路都发送,接收站点则根据所接收的数据包的时间顺序或质量标记仅选取冗余的两个数据包中的一个。这样不仅可避免网络线路交错出现故障(如图3所示)时无法正常收发数据的情况,而且在不正常的网络恢复正常时,系统几乎不需要恢复时间就可重新正常通讯。

系统网络的过程实时信息的传递是完全基于UDP/IP协议的。UDP协议是最简单的、无连接的传输协议,在通讯过程中,UDP协议不但减少了因建立连接和撤销连接所需的巨大开销,而且不进行数据的确认与重传,从而极大的提高了传输速率。此外系统网络在UDP协议的基础上,大量使用了组播和广播技术,从而进一步大大的减轻了网络通讯负担。对于数据传输的系统网络驱动程序还提供流量控制、差错控制、自动重发、报文传输时间顺序检查、报文质量标记检查等确保数据可靠的功能。因此系统网络充分的保证了过程信息能够高效、实时、可靠的传递,并且能够保证基于工业以太网的系统网络不会因通讯负担过重而瘫痪。

2.3 控制网

控制网络采用CAN(Control Area Network)现场总线网,符合ISO11898 CAN Specification 2.0B标准,是一种按优先级抢占式的总线网络,它的数据通讯具有较高的可靠性、实时性与灵活性,CAN总线的通讯距离长,速递快,是一种价格低廉,适用于在多种工业环境下进行通信的总线,它具有以下特点[6]:

● 多主工作方式,网络上任意一节点均可在任意时刻主动地向网络上其他节点发送信息,而不分主从,通信方式灵活,且无需地址等节点信息,可方便地构成多机备份系统[7];

● 网络节点信息分成不同的优先级,可满足不同的实时要求,高优先级的数据最多可在134us内得到传输;

● 采用非破坏性总线仲裁技术,当多个节点同时向总线发送信息时,优先级较低的节点会主动地退出发送,而最高优先级的节点可不受影响地继续传输数据,从而大大节省了总线冲突仲裁时间。尤其是在网络负载很重的情况下也不会出现网络瘫痪情况;

● 只需通过报文滤波即可实现点对点、一点对多点及全局广播等几种方式传送接收数据,无需专门的“调度”;

● 节点数主要取决于总线驱动电路,报文标识符可达2032种(CANBUS2.0A),而扩展标准(CANBUS2.0B)的报文标识符几乎不受限制;

● 采用短帧结构,传输时间短,受干扰概率低,具有极好的检错效果;

● 每帧信息都有CRC校验及其他检错措施,数据出错率极低;

● 节点在错误严重的情况下具有自动关闭输出功能,以使总线上其他节点的操作不受影响;

● 通信介质可为双绞线、同轴电缆或光纤,选择灵活[8]。

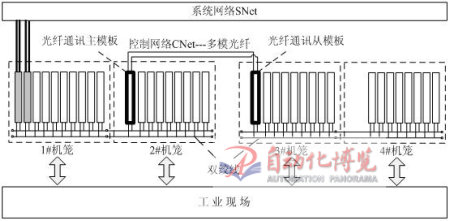

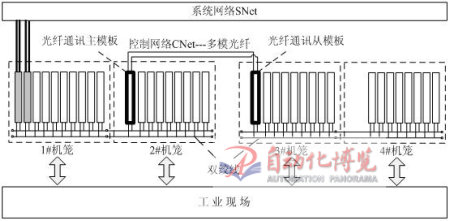

控制网络是现场控制站内部使用的网络,实现现场控制站内部的各个智能I/O模板和控制模板之间的互联和信息传递。如图4所示国内某集散控制系统厂家DCS的CAN总线连接图,现场控制站的控制网络上接有4个机笼,左边两个是本地机笼,右边两个是远程IO机笼,通过光纤与本地IO机笼连接。每个机笼内都有10块I/O插槽,最左边两块插槽插入控制模块,右边插槽插入IO模块。

2.4设备层

设备层又叫灵巧总线SmartBus是IO模块内部连接I/O模块与底板控制器的实时控制网络,实现控制器和所有智能I/O模块之间的互连和信息传送,具有以下特点:

● 支持点对点发送和广播发送功能;

● 节点错误严重时不会影响其他节点正常工作;

● 传输时间短,不易干扰,具有极好的检错效果;

● 容易实现信号和信号之间,信号和主机之间的隔离;

● 容易实现模块级功能扩展。

3 结论

从上述案例论述中,我们可以得出以下简单的结论:工业自动化网络的发展趋势应该是分布式、开放化、立体化和信息化。分布式的结构是一种能确保网络中每个智能的模块能够独立的工作的网络,达到系统危险分散的概念;开放化则是系统结构具有与外界的接口,实现系统与外界网络的连接;立体化则使系统网络传输分工更加细化;信息化则是使系统信息能够进行综合处理能力,与网络技术结合实现网络自动化和管控一体化。基于以太网技术的集散控制系统具有低成本和开放性,可以实现远程控制,易于与管理结合,实现管控一体化。

参考文献:

[1] 张智杰.以太网在自动化中的应用[ J ].国内外机电一体化技术,2004,(6):87.

[2] 王开春.以太网技术在闸门自动化系统中的应用[ J ].自动化与仪表,2009,24(5):15.

[3] 王常力,罗安.分布式控制系(DCS)设计与应用实例[M].北京:电子工业出版社,2005. 289-290.

[4] 邹益仁,马增良,蒲维.现场总岸线控制系统的设计和开发[ M ]. 北京:国防工业出版社,2003. 108-109.

[5] 田志强,于立波,万德平.酒精生产线DCS控制系统的设计与实现[ J ].自动化与仪表,2008,23(12):33.

[6] 魏衡华,陈根杰,张玉斌,李隆.基于CAN总线的步进电机控制系统的设计[ J ].自动化与表,2009,24(1):29-30.

[7] 张颖超,杨宇峰,叶小岭,杨乐.基于CAN总线的温度检测系统的通讯设计[ J ].控制工程,2009,16(4):103-104.

[8] 陈景文,王红艳.CAN总线协议及组网方法[ J ]. 国内外机电一体化技术,2005,41(2):46.

作者简介: 黄福彦(1976-),男,山东菏泽人,桂林工学院研究生,主要研究方向为过程控制与参数检测;

韩东升(1982-),男,河南郑州人,桂林工学院研究生,主要研究方向为虚拟仪器; 程大方(1983-),男,山东菏泽人,桂林工学院研究生,主要研究方向为是基于agent的分布式控制系统.

|

.jpg)