- 用控制系统提供的信息对空压机跳车故障分析与处理

-

企业: 控制网 日期: 2009-12-15 领域: 电源 点击数: 2058

秦铁(1967-)

男,大学本科,计算机及应用专业,现计算机控制工程师。从事冶炼厂自动化控制技术和管理工作。

摘要:以故障实例,应用DCS系统的记录、趋势、逻辑和励磁系统报警信息,对空分装置的空压机跳车进行分析, 同时对控制系统的趋势功能有更进一步的了解和认识。

关键词:空分设备;空压机;跳车;记录;历史趋势;逻辑;励磁Abstract: Taking the actual example . Practical use or relevance report trend logic of DCS system and excitation system analysis triggered fault of air compressor about air separation unit.Meanwhile realize trend function of controller system much more.

Key words: air compressor; trigger fault; report; history trend; logic; excitation

为配合富氧顶吹炉生产, 金川有色集团公司新建设的两套KDON-22500型A/B套空分装置于2008年下半年投入运行,已经安全试运行生产几个月。此项目中金川集团有限公司选用了日本横河公司的CENTUM CS3000 DCS系统同时对两套空分装置进行集中控制。励磁系统为SIEMENS电机厂家原配 。2009年4月21日夜01时19分47秒, B套空分装置在正常运行的状态下主空压机突然跳车,造成空分系统停产。之后氧储槽启动,为用户供氧。

1 问题的提出

通过对CENTUM控制系统的此次记录、历史趋势、报警信息、停车逻辑分析,对电气励磁报警信息、电气综保信息的分析,不能得到很有说服力的结论。问题的引出:励磁报警信息记录到两个润滑油流量开关低发出主空压机跳车信号,但是CENTUM控制系统的记录、历史趋势中关于润滑油的检测数据却没有流量低、压力低的任何信息,造成CENTUM控制系统和电气系统提供信息不一致。润滑油是大型高速旋转设备的生命线,起润滑和冷却设备的作用。如果不能对这次主空压机跳车故障有一个明确的原因分析,下一步工作将无法进行。

2 空压机和电机及其供油系统

空压机工作原理简单介绍如下:电机拖动空压机,空压机通过空气过滤器把吸入的相对清洁的空气通过导叶送到一级叶轮,经过离心压缩送到二级三级,二级三级再经过叶轮完成离心压缩,送到空压机出口,完成空压机设计所要求的工况,通过空压机出口把压缩空气送入下一级预冷系统单元。一、二级,二、三级之间有冷却器,用于冷却级间的压缩空气,末级没有冷却器。

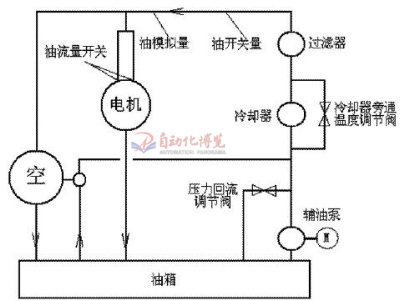

KDON-22500型B套空分装置的主空压机选用COOPER空压机,电机选用SIEMENS同步电机,主空压机和拖动主空压机的同步电机共用一套独立供油系统,有主油泵和交流辅助油泵两个油泵,没有排烟机,以射流方式往外排烟,主油泵为外置式机械油泵,主油泵通过卡套与同步电机自由端轴相连接。油路的主油泵出口设有油过滤器,油冷却器,冷却器旁通温度调节阀,压力回流调节阀,油路在中路分叉为两路,一路油进主空压机,一路油进同步电机,在整个油路上安装有多个压力、流量、温度检测仪表。如图1所示。

图1 主空压机、电机及其供油系统流程

主空压机正常运行时机械油泵工作,交流辅助油泵不工作,开车前、停车后、主空压机正常运行时油压低,交流辅助油泵启动工作,交流辅助油泵由油泵逻辑控制。电机上的两个油流量开关信号上励磁系统,油压开关量、油温、油压模拟量等信号上DCS系统。油压力开关、油温、油压模拟量等信号在空压机停车逻辑里起保护作用。在油泵逻辑里只有油压模拟量信号,没有油压开关量信号。

3 问题的分析

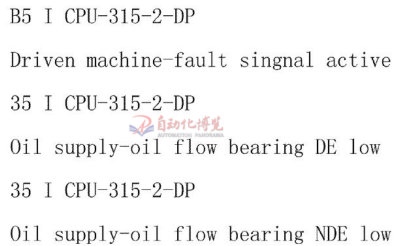

3.1 电气B套励磁提供信息(2009-4-21 01:19)

图2

图2表明,电机两侧油流量低,油流量开关动作,主空压机正常运行时油压低,跳车信号动作。

3.2 DCS提供秒级PIAS1005B油压模拟量趋势图

图3

图3表明,油压在01:19:50点前油压没低。

3.3 DCS提供操作记录信息

图4

图4说明,在00:54:49至00:22:56期间,没有不良操作。

3.4 DCS提供报警记录信息

报警信息表中也没出现油压低的记录。

油压模拟量趋势图、操作记录、报警信息表,都没有油压低记录,与励磁提供信息矛盾。

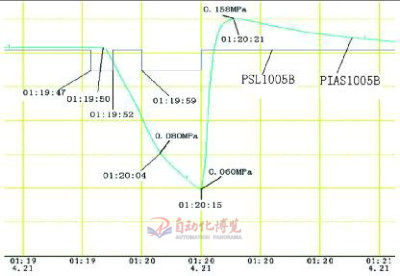

3.5 DCS提供秒级PSL1005B油压数字量趋势图

KDON-22500型A/B套空分装置由笔者独立完成组态和调试,在调试阶段为方便起见,在DCS中除做了模拟量的趋势外,还增加多个节点信号趋势,其中包括压力开关(PSL1005B)趋势,如图5所示。图5非常关键和重要,看似它可以对图2进行合理的解释:01:19:47时至01:19:52时产生了油压波动,波动时间为5秒,显示出现了油压压力低信号,与励磁系统显示的油流量低信息对应。是仪控发出的停车信号还是励磁系统发出的停车信号,在高压综保上可查到。

图5

此时问题的焦点是:为什么图2上没有油压压力低的趋势呢?为什么报警记录没有提供报警信息呢?

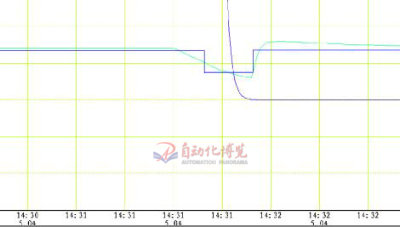

3.6 合并趋势图

图6

把PIAS1005B模拟量趋势和PSL1005B数字量趋势组合在一张图上,如图6所示。图6只看PSL1005B数字量趋势,表明01:19:47时主空压机润滑油发生波动,发出主空压机跳车信号,时间为5秒。3秒后油压开始降低。但是PSL1005B模拟量趋势在这5秒之内并没有“U”型图形趋势出现,油压降低很平缓。再看PIAS1005B模拟量趋势,如果在01:19:47时发生油压低的现象,那么,01:19:50处的拐点也应该出现在01:19:47时之前,即类似于PIAS1005B的拐点01:19:50时出现在PSL1005B的01:19:59时之前一样。唯一的解释就是压力开关异常抖动发出主空压机跳车信号,实际上油压没低,压力开关产生误动作。

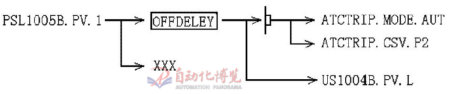

3.7 停车逻辑图

图7

从图7 也可以看出,OFFDELEY延迟软开关内部延迟时间设定为1s,PSL1005B信号从1到0时如果小于1s,OFFDELEY延迟软开关不发信号给ATCTRIP和US1004B,延迟软开关是为开车时防油抖动而设置。压力开关异常抖动时间是大于1秒的,是DCS控制系统先发出了跳车信号。为什么报警信息表中没出现油压低的记录呢?后经查,报警顺控表有问题,任何能引起空压机跳车的仪控信号发出,报警都不发信号。

那为什么励磁显示的报警信息也是电机两侧油流量低的信号呢?

3.8 事例分析

2009年5月4日下午14时31分40秒, B套空分装置在正常运行的状态下因三级入口温度高主空压机突然跳车。原因很明显,岗位人员也认可:他们感觉到三级入口空气温度高在调二级冷却水的时候,因为阀门开关标示不明显,把开误以为是关,造成三级入口温度高,这次跳车只能是DCS发出信号,与电气无关。因为温度变化较慢,三级入口温度的趋势也非常明显地说明这一点。图8是此次跳车的油压趋势图。

图8

主空压机突然跳车后,励磁显示的警信息是电机两侧油流量低信号,与2009年4月21日跳车显示一样报警信息。说明励磁的逻辑编写有不完善的地方,主空压机跳车后,短时间内油压肯定会低,没把空压机的运行状态信号考虑去屏蔽油流量开关信号,原因是励磁柜是SIEMENS电机厂家随机配置。

从另一方面看,如果把图6上01:19:47至01:19:52时段图线补平,比较图8、图6可以看出,两者图形情况完全相符。

4 问题的结论

通过以上分析得出结论:

(1)B套空分装置在主空压机正常运行的状态下,突然油路总管压力开关(PSL1005B)在夜01时19分47秒时波动,波动时间为5秒,DCS发出跳车信号,实际油压没低。

(2)报警顺控表有问题,没发报警信息。

(3)励磁系统油流量低报警没用空压机运行状态信号屏蔽。

在对供油系统的分析和现场检查,不存在机械油泵扫膛和间隙过大的原因,也不存在油过滤器堵塞的问题。油温度不高,油液面不低,射流排烟、冷却器旁通温度调节阀如果有问题不可能引起跳车。解决的办法:更换油压开关,或可在DCS上屏蔽PSL1005B信号,不影响开车和运行。

实际上,对于图6、图8继续深入分析还可以得到很多信息:如油压开关动作的精确值,油压模拟量滞后于油压数字量有多长时间,空压机跳车油泵启动后油压的低报警点、最低点、所用的时间等。

5 结束语

空压机是大型高速旋转设备,保护多,控制相对复杂。设备流程包含气路、水路、油路三方面;控制方面包含仪控、电控。多种多样原因都可以造成开不起车、跳车、不能加载、防空阀关不到位、喘振等故障,总结出一套分析和判断问题方法,同样是体现一个人工作能力的地方,通过对这次跳车故障的分析,认识是多方面的:

(1)在设备故障发生后,首先确认造成故障的范围,包括设备流程和控制方面,之后面对大量信息如何下手?去伪存真,对于数字量信息的分析是分析问题关键切入点。

(2)对于象空压机一样的复杂设备控制,仪控和电控的控制系统其系统时间要调整一致,便于对问题进行分析。

(3)人们在做趋势时,对模拟量的趋势比较重视,对数字量的趋势做的比较少,或干脆不做。其实,数字量的趋势对于设备故障分析往往比模拟量的趋势更能准确、更快速地反映问题,而模拟量的趋势更多应用于工艺控制参数的分析。

(4)问题出现后要及时保存信息,归档整理,注明发生问题的原因和判断的结论,尤其是趋势图的保存,每次时间轴要放到最大,趋势图的参数要一致,为今后用对比图形法分析问题提供原始图形资料。

(5)抓住一切机会积累经验。例如在正常安排停车的情况下,不去正常停车,而是在安全的前提下让某些条件触发跳车,既总结积累原始数据,又对保护回路进行了测试。

(6)对设备制造业而言,运行速度快、精度高、工艺控制要求严格的设备,在关键点上除了安装模拟量测点外增加数字量测点,为提高控制质量创造条件。

(7)在设备故障发生后,多与专业人员讨论分析问题,考虑问题会更全面,更迅速,更准确。

(8)在设备故障发生后的分析中,收集信息要全面,全面综合分析问题,工程技术人员要掌握多种知识,包括设备控制的实现方式、控制逻辑,现场经验也是非常主要的,要注意总结、善于总结。

——转自《自动化博览》

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)