|

刘继军 (1966-)

男,陕西汉中人,大学本科学历,工程师,主要研究方向为控制系统的工程应用。

摘 要:本文介绍了HOLLiAS-MACS在三聚氰胺生产中的应用,分别对其应用的DCS硬件、软件和网络特点、关键控制的实现方法进行分析。

关键词:HOLLiAS-MACS;现场总线;三聚氰胺

Abstract: This paper introduces the application of HOLLiAS-MACS system in the Melamine plant. The hardware, software, network features of the system, and realization method of key control are also analyzed.

Key words: HOLLiAS-MACS; Fieldbus; Melamine

1 概述

三聚氰胺别名氰脲酰胺或蜜胺(Melamine),分子式为C3N6H6,产品外观为白色晶体粉末,略带甜味、无毒、呈弱碱性,能与酸反应生成相应的盐。是一种重要的氮杂环有机化工原料,主要用作高档塑料、涂料、粘合剂、纸张(制币用纸)的基础原料。

由三聚氰胺为原料合成的甲醛树脂,具有硬度高、耐刮痕、防潮、防水、防霉、耐电弧、耐油、耐老化、无毒、无臭、不受弱碱和有机溶剂影响、着色鲜艳、加工容易(普通模压法和传递模塑法)等特点,在日常生活用品(如餐具、玩具等)、电器配件、汽车配件方面有广泛用途。

20世纪90年代以来,木材加工产业、房地产业是三聚氰胺消费增长最快的领域,很多层压板(木片同树脂热压)、纤维板(木材纤维同树脂热压)、刨花板(木刨花同树脂热压)等木材加工用到了三聚氰胺;内外墙面涂料也用到了三聚氰胺。

2 工艺简介

目前,世界上生产三聚氰胺的方法有两种:双氰胺法和尿素法。一般多采用尿素法生产三聚氰胺,其工艺过程分为3个步骤:

(1)反应:以尿素为原料,在一定温度压力下转化为三聚氰胺,同时放出NH3和CO2:

6(NH2)2CO→C3N6H6+6NH3+3CO2 -Q

操作压力可分为高压、低压和常压三种,以日本新Nissan和意大利Allied-Eurotechnica为代表的高压法生产工艺,操作压力一般在8~10MPa左右,反应不需用催化剂;以荷兰DSM为代表低压法生产工艺,操作压力为0.7MPa;以德国BASF为代表的常压法生产工艺,操作压力为0.15~0.2 MPa,后两种方法反应需催化剂。

(2)淬冷:反应后的生成物可用水、母液或低温工艺气进行淬冷。让三聚氰胺结晶析出析出再经分离,净化等处理成为最终产品。

(3)尾气回收处理:三聚氰胺反应过程中副产的尾气主要由NH3、CO2组成,不能直接排放,必须进行回收处理。尾气回收不仅是环保要求,也是影响三聚氰胺生产成本的关键。国内外对尾气回收技术十分重视,目前主要回收处理方法有以下几种:

(1)将尾气直接送去化肥厂或尿素厂。

(2)将尾气吸收成碳化氨水,送去化肥厂再加工成硫铵、碳铵、磷铵或制成浓甲胺液去尿素厂。

(3)将尾气分离为氨气与二氧化碳,然后再分别加以利用。

(4)直接将尾气制成稀碳化氨水作副产品出售。目前,国内多数小厂采用此法。

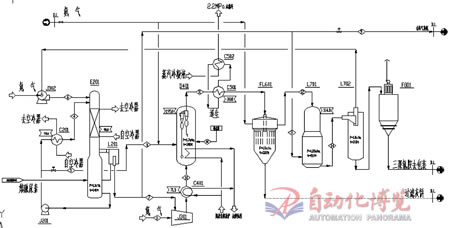

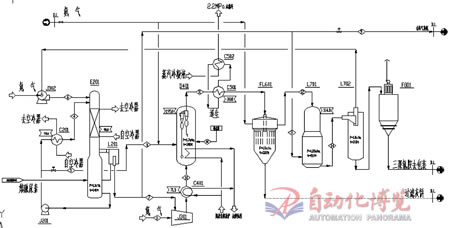

我国三聚氰胺起步于60年代,采用的是干捕再精制工艺,即先生产出半成品再经过精制得到三聚氰胺产品。这种生产工艺流程简单、投资省,但由于设备体积大,效率低,装置难以大型化;转化效率低,消耗高,成本偏高;单元操作过程的各项指标难于控制,质量不稳定;过程控制难于自动化,工人劳动强度大。因此,这种工艺已逐步被淘汰,取而代之是在消化吸收德国BASF的常压法工艺技术的基础上,针对干捕再精制工艺的缺点而改进开发的我国三聚氰胺生产新工艺-气相淬冷工艺,流程图如图1所示。

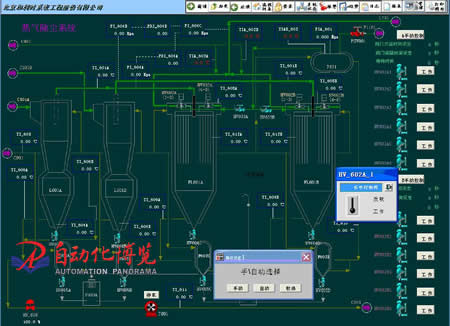

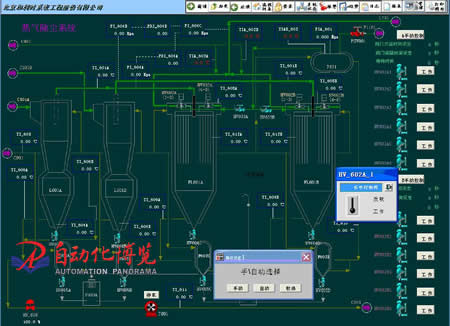

图1 三聚氰胺气相淬冷工艺流程

气相淬冷工艺具有流程短、投资低、消耗低、易控制等特点,装置可以长周期稳定运行。

3 三聚氰胺装置生产过程控制—DCS系统

采用气相淬冷生产三聚氰胺,虽然具有工艺流程短易于控制的特点,但化工装置的“相变”却都涉及到了,各个过程控制好坏直接影响到产品质量、装置的运行周期、制造成本。因此,选择合适控制系统至关重要。

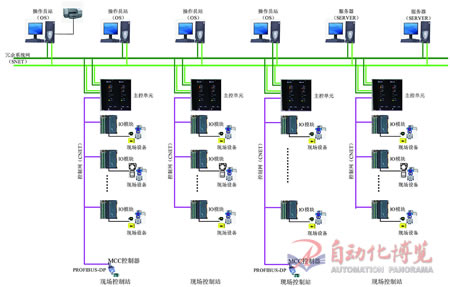

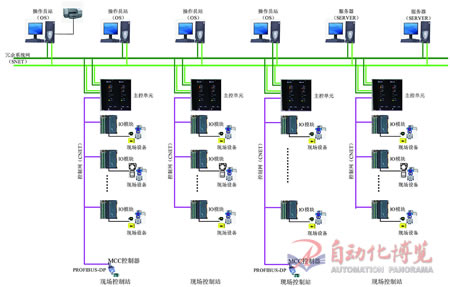

川化集团有限责任公司是一个以生产化肥为主的综合性特大型化工企业,是我国目前最大的氮肥、三聚氰胺生产厂。共有三聚氰胺装置4套,总产能达7万吨,其中采用低压气相淬冷生产工艺的三胺装置有2套。该装置采用北京和利时系统工程有限公司HOLLiAS-MACS(HollySys Integrated Industrial Automation System,和利时集成工业自动化系统) 控制系统对生产过程进行自动化控制。HOLLiAS-MACS系统不仅继承了以往系统的高可靠性和方便性,而且采用开放的系统软件平台将控制系统与管理功能整合集成,构成覆盖从现场总线到企业管理的综合自动化管理系统平台,它综合了DCS、PLC、现场总线、MES的技术,开放式的系统网络、操作系统、以及开放式接口,使整个公司可以从生产控制级到管理级的整个信息系统集成最优化。它采用模块化结构,可按系统和装置、工段进行配置,具有高电磁兼容性和强的抗震性、冲击性,具有很高的工业环境的适应性。易于日常维护、培训学习掌握等特点。当控制任务增加时可自由扩展。由于采用安全分散式结构和具备多界面网络能力,使得应用十分灵活,为工厂自动化控制和企业信息管理提供了全面解决方案。网络结构图如图2所示。

图2 网络结构图

从图2可以看到:DCS系统共有2 台冗余的服务器、3台操作监控站OS、1台工程师站ENG。

HOLLiAS-MACS的过程控制级采用了目前世界上先进的现场总线技术(Profibus-DP总线),它是在欧洲乃至全球应用最为广泛的现场总线系统。真正做到“危险分散,控制分散,集中监控”。 Profibus-DP 是一个主站/从站(Master/Slave)总线系统,主站功能由控制系统中的主控制器来完成。主站在完成自动控制功能(调节、控制)的同时,通过循环的和非循环的报文对现场仪表及智能电气设备进行全面的访问。

4 关键过程控制

为了使三聚氰胺装置长周期、满负荷、高质量生产目标得以实现,其中的进料系统、高沸点副产物、热气过滤与除尘、熔盐组分稳定、压缩机联锁保护等关键环节都由DCS控制,如:保证流化床反应器反应温度的前提下进料均匀、副产物结晶温度控制准确、过滤除尘实时有效、压缩机联锁保护准确可靠等。

4.1 进料控制

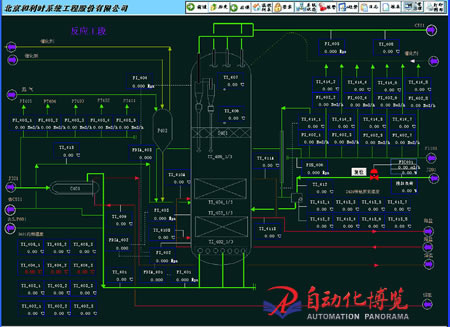

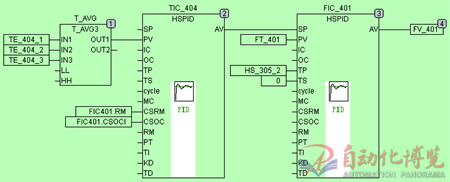

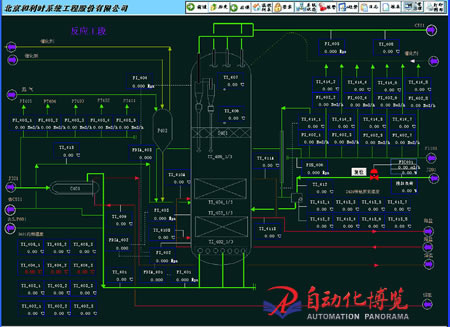

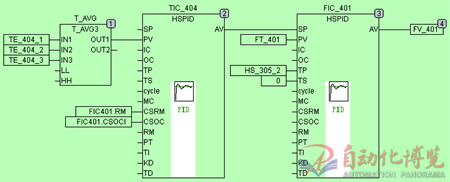

三聚氰胺合成的工艺是:液态熔融尿素经过液尿泵输送增压、通过喷嘴在氨气压力作用下呈雾化状态进入流化床反应器,在以γ-AL2O3为催化剂、385±2℃条件下生成气态三聚氰胺,同时伴有高低温点副产物、NH3、CO2产生。在反应器同一个半径平面分布着8支喷嘴,对称的2支为一对;在喷嘴的上方设置了温度检测点,根据温度分布调整使用哪一对喷嘴,确保流化床反应区温度均衡,最大限度地控制副反应。以反应区平均温度为主调、液尿流量为副调进行串级控制,组态图3、图4如下:

图3 三聚氰胺合成组态画面

图4 反应温度与进料量串级控制

其中T_AVG为3个温度测点的平均值,此功能块具有输入值异常切除功能;HE_305_2为跟踪开关(压缩机联锁信号),即当压缩机联锁跳车、流化床死床时,为防止液态尿素腐蚀熔盐盘管,必须立即切断进料调节阀。

4.2 高温点控制

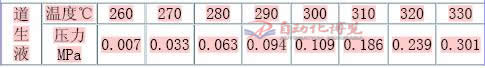

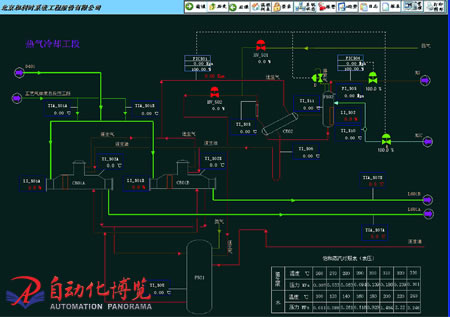

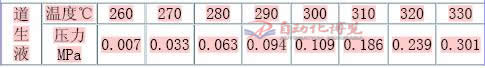

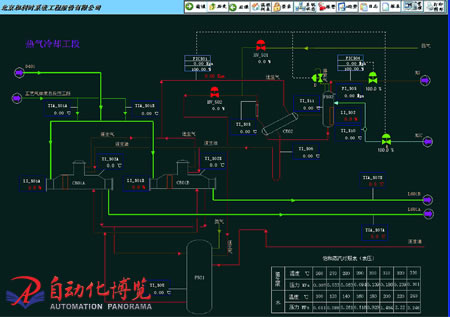

在气态三聚氰胺中伴有副产物,这是最终产品所必须去除的。设置热气冷却系统就是为了使气态三聚氰胺从385±2℃降至320±2℃、满足高沸点副产物的结晶条件,其热量是通过道生换热系统移走的(道生也称导热油,是联苯和联苯醚的混合物,重量比26%联苯+74%联苯醚)。道生温度与压力有如下对应关系如表1所示。

表1

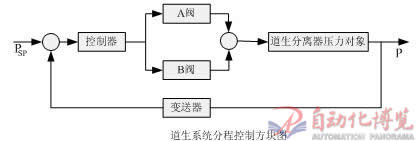

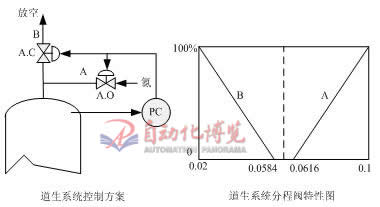

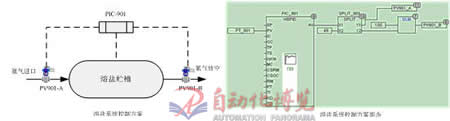

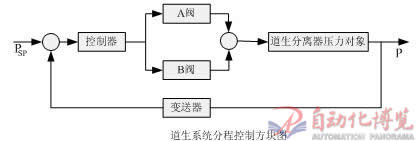

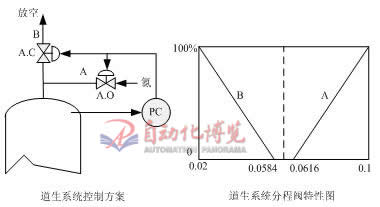

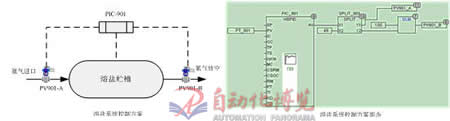

由此可见,只要稳定好压力就能控制好温度,其依据是PV=nRT气态方程。本系统是通过调节氮气来控制道生系统的压力,进而达到控制温度的目的,采用分程控制,A阀采用气开式,B阀采用气闭式,控制器采用反作用。如图5所示。

图5-a 道生系统份程控制方块图

图5-b 道生系统控制方案 图5-c 道生系统分程阀特性

为了保证高温点控制在320±5℃,控制器的控制点压力给定为0.239MPa。当热气冷却系统温度升高时意味着道生系统的压力升高,则出现正偏差;而控制器是反作用,因此它的输出将减小而低于0.239MPa,这时由特性图可以看出A阀是全关的,B阀却因控制器输出压力低于0.239MPa而打开,这样道生系统的一部分氮气将通过放空管放空,其压力将逐渐下降;当道生系统的压力下降时,控制器将感受到负偏差,于是控制器输出将增大而高于0.239MPa,这时B阀关闭而A阀打开,氮气被补充到道生系统。也就是说,通过A、B两个分程阀动作的结果,都能保持道生系统的压力稳定,从而达到稳定温度的控制目标。

由于实际压力总会在给定值0.239MPa附近波动,这将导致A、B两阀频繁动作,影响到阀门的使用寿命,为了改善这一现状,在两阀信号交接处设置一个不灵敏区。如特性图所示,当控制器输出信号在0.0584~0.0616MPa范围变化时A、B阀都处于全关位置不动,这样做既对延长阀门使用寿命有好处,又会使控制过程变化趋于缓慢,系统也更为稳定。

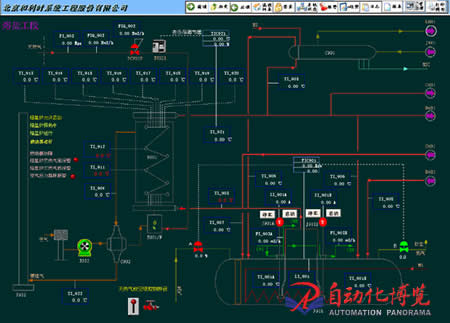

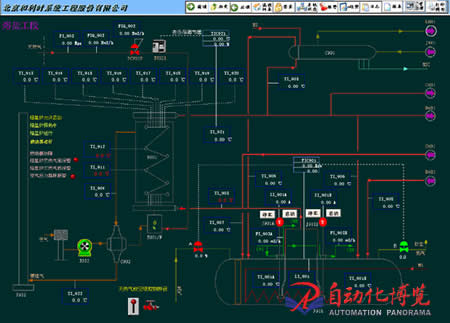

图6 热气冷却组态画面

4.3 热气过滤与除尘控制。

尿素在高温分解生成三聚氰胺过程中产生的副产物(即高温点副产物-蜜勒胺、蜜伯胺),通过高温点控制单元开始结晶,同时气态三聚氰胺含有未分离下来的催化剂细粉。这些副产物直接关系到最终产品的质量和装置的运行周期,因此对这一单元中除了对三通阀的灵敏度、泄漏量有严格要求外,对控制时序、反吹时间、间隔时间也提出严格的要求。同时在工艺上对反吹氨气的压力、温度也有要求:如果反吹氨气压力过高会吹坏滤袋影响产品质量,压力过低结在过滤网的副产物吹除不掉而影响运转周期;如果反吹氨气温度过低会导致三聚氰胺提前结晶在副产物中而影响转化率。通过对上述工艺要求的深入研究,利用HOLLiAS-MACS的 SFC功能实行自动顺序反吹除尘,避免了人工手动操作的随意性。每套过滤器有6组、264根过滤网, 反吹时间和反吹间隔时间根据工艺状态可以调整。其中的部分程序流程画面如图7、图8所示。

图7 除尘系统组态画面

图8 程序流程画面

4.4 供热系统保护

三聚氰胺合成是吸热反应,所需热量由熔盐系统供给。熔盐是由硝酸钠、亚硝酸钠和硝酸钾按特定比例组成的混合物(重量比为40%:7%:53%),熔点为142℃,工作状态为液相,温度430℃~440℃。为了防止熔盐氧化而出现组份变化,需要用氮气进行密封保护,使熔盐贮槽始终保持微正压。正常时用A阀(气闭阀)进行自动调节使熔盐贮槽的氮气压力稳定在0.01Mpa,而B阀(气开阀)处于关闭状态;当熔盐贮槽压力超高时A阀逐渐关闭B阀逐渐打开,直至熔盐贮槽压力稳定在0.01Mpa。控制原理与道生系统类似,控制方案及组态如图9、图10所示。

图9 熔盐系统组态画面

图10 熔盐系统控制方案图

其中SPLIT为自定义分程点功能块。

4.5 压缩机防喘振控制与主轴推力、轴向位移和径向振动联锁保护

三聚氰胺装置中采用离心式压缩机作为工艺气体循环设备,它是装置的心脏. 离心式压缩机具有体积小、流量大、运行效率高、气量可控范围广等优点在石化行业得到广泛应用,但它也有因工况变化极易发生“喘振”缺点。因此,离心式压缩机的防喘振控制和联锁保护显的特别重要。

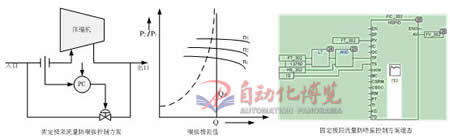

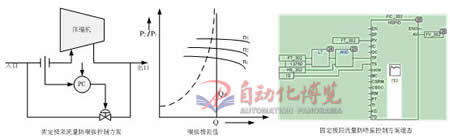

(1)压缩机防喘振控制

“喘振”是离心式压缩机的固有特性,通常有两种控制方案:固定极限流量防喘振控制和可变极限流量防喘振控制。在三聚氰胺装置采用固极限流量防喘振控制方案。在一般情况下,负荷的减小是压缩机喘振的主要原因,因此,要保证压缩机不出现喘振,必须在任何转速下,通过压缩机的实际流量都不小于喘振极限所对应的极限流量Qp,根据这个基本思路,可采取压缩机的循环流量法。即当负荷减小时,采取部分回流的方法。而回流的大小既要保证压缩机不进入喘振区,又不能减小流化床反应器的最低气速。

在DCS组态充分利用HOLLiAS-MACS的灵活性:当Q<Qp时,让防喘振控制器处于自动跟踪状态,选择合适的跟踪量点,既满足了工艺的要求,又防止了喘振的出现。如图11所示。

图11 控制方案及组态图

(2)主轴推力、轴向位移和径向振动联锁保护

在三聚氰胺生产过程中,由于外来机械杂质进入被压缩介质、或因工艺气液分离系统工作异常而造成气路管网状态严重恶化使压缩机进入“喘振”区、或压缩机本身出现机械故障导致压缩机的转速失衡,使轴位移和轴振动发生异常,有时压缩机辅助系统如润滑油系统、冷却水系统异常等,这些异常如果没有提前预警、得不到及时处理会造成压缩机停车。而突然停车又会导致流化床反应器瞬间死床,这将造成严重的设备事故。HOLLiAS-MACS系统具有可靠性高、响应速度快、组态方便等优点,在三聚氰胺装置中将压缩机的联锁保护(包括油路系统、电机绕组、气路系统)全部由DCS实现,取得了良好的效果。

图12 压缩机联锁保护监控画面

——转自《自动化博览》

|

.jpg)