|

1.项目简介及概述

1.1项目概况

项目名称:福建炼油乙烯项目FREP

项目地点:中国福建省泉州市泉港区

项目规模:50,000 IO点

最终用户:福建联合石化有限公司

项目位于福建省泉州市泉港区,总占地面积约480公顷。是目前我国第一个炼油、化工和成品油营销一体化的中外合资项目。也是至今为止一次性整体规划、一次性设计、一次性施工建设、一次性投产成功、实施投资最大(改造和新建总投资约为316亿人民币)的炼油乙烯一体化项目。它是国内第一个采用IGCC的炼油、化工项目,也是国内又一个大规模采用基金会现场总线的大型项目。

项目充分依托福建炼化公司原有400万吨/年炼油厂设施,新建14套炼油装置:800万吨/年常减压、260万吨/年催化原料加氢处理、210万吨/年加氢裂化、280万吨/年柴油加氢、20万吨/年硫磺回收、170万吨/年溶剂脱沥青以及气体脱硫、脱硫醇等装置及配套设施,使总炼油能力达到1200万吨/年,并大幅度提高加工含硫原油的炼制能力;新建6套化工装置,包括:80万吨/年乙烯裂解、40万吨/年聚丙烯装置、80万吨/年聚乙烯装置、70万吨/年芳烃联合装置(PX)、12万吨/年丁二烯装置、8/3.5万吨/年MTBE/丁烯-1装置(C4);对原有400万吨/年炼油装置进行扩能改造,以及与上述工艺装置相配套的厂内外公用工程与基础设施建设;利用劣质沥青规划建设了国内第一套与炼油、化工配套的公用工程岛——部分氧化、制氢、汽电联产(IGCC联合装置),为一体化项目提供氢气、蒸汽、氧气、电、氮气等;厂外工程包括30万吨级原油码头、60万立方米容量的中转油库、13公里的海底输油管线、原有成品油码头和库区扩容、低温乙烯接卸设施等,以及厂外供电、供水、防洪排涝、公路铁路等设施的新建、改扩建。

艾默生过程控制有限公司Emerson Process Management为福建炼油乙烯项目共提供十一套PlantWeb数字化工厂DCS系统,具体参见下表:

.JPG)

1.2 MICC供货范围

EMERSON作为主要的仪表及过程控制的供应商(MICC)为FREP项目提供:

— 22个合同包

— 10,000多台Ff设备

— DeltaV DCS, AMS,SIS,FGS

— 罗斯蒙特温度、压力、液位仪表

— 费希尔DVC数字阀门定位器

— 高准流量计

— 费希尔阀门和调压器

— 罗斯蒙特分析仪表

— OTS仿真培训系统

1.3 MICC服务范围

— FEED前端工程设计

— 项目管理和工程执行

— 现场服务

— 开车支持

— 培训

2. DCS系统应用介绍

根据项目设计规范及DCS功能设计规格书(FDS),每套DCS系统软硬件配置、功能设计及网络架构均采用统一标准实施,标准化的采用便于管理和维护。

2.1DCS系统配置简介

2.1.1 硬件配置

应用于FREP项目的DCS系统主要由工作站、控制器及IO卡件、网络通讯组件、供电及其它辅助设备组成。

工作站:

— 工程师站(Professional Plus server)。可用于组态及操作,系统数据库保存。

— 组态站(Professional station)。可用于组态及操作。

— AMS站。应用站,现场HART及Ff设备管理,设备数据库保存。

— 历史站(Historian server)。应用站,存放DCS系统过程历史数据及与实施数据库系统通讯。

— OPC站。应用站,用于与其它DCS系统及第三方系统OPC数据通讯。

— 终端站(Terminal server)。应用站,用于远程登录管理。

— 操作员站(Operator station)。操作员站,用于过程操作。

控制器及IO卡件:

— MD Plus控制器。冗余。

— AI/AO卡件。包括冗余及非冗余,支持HART信号。

— DI/DO卡件。包括冗余及非冗余。

— H1卡件。冗余

— SI卡件。包括冗余及非冗余。

— 其它卡件。包括热电阻、热电偶及多功能卡件。

网络通讯组件:

包括用于连接DCS系统各节点的交换机、光电转换器、光纤连接盘、网线、光纤跳线等。其中,应用于DCS控制网络的相关通讯模件均为主副网冗余配置。

供电:

— 系统电源(AC/12VDC)。冗余,控制器及IO卡件供电。

— 系统电源(AC/24VDC)。冗余,现场常规仪表及其它24VDC用电设备供电。

— 系统电源(DC/DC)。冗余,控制器及IO卡件供电。

— 总线电源(DC/DC)。冗余,现场Ff仪表供电。

此外,每套DCS系统均有各自独立交流配电柜,为DCS系统及与之相关的SIS、FGS等其它第三方系统提供交流配电。

其它辅助设备:

— AMS多路转换器。用于SIS、ITCC系统HART仪表信号连接及通讯。

— 中间继电器柜。用于与电气MCC信号隔离。

— 辅助柜。安全栅及其它二次仪表安装。

— Ff接线箱。总线终端器及Ff仪表连接。

— 打印机。

2.1.2 软件配置

FREP项目DCS系统标准软件配置:

— ProfessionalPLUS Workstation Software

— Professional Workstation Software

— Operator Workstation Software

— Event Chronicle

— Application Station Software

— DeltaV Software Media Pack

— Configuration Audit Trail

— Analog Monitor Input

— Analog Control Output

— Discrete Monitor Input

— Discrete Control Output

— 1-Year Foundation Support

— Remote Diagnosis Kit

— DeltaV Continuous Historian

— History View

— OPC Mirror

— Base Workstation Software

— Microsoft TSCAL

— OEM office XP Pro

— Controller Redundancy

— Serial Interface Port License

— Maintenance Station Software License

— Field Server License Initial Purchase; English; ServerPlus Station

— DeltaV System Interface

— PlantWeb Expansion-HART Multiplexer Interface

— Audit Trail

— ValveLink SNAP-ON Application

— AMS Client SC Station License

— AMS Foundation Support, Standard Package

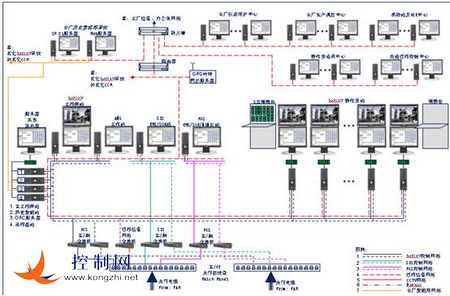

2.2系统网路架构介绍

全厂设置两个中央控制室CCR1和CCR2,其中CCR1是利用原有400万吨炼油装置的中控室加以改造,CCR2则完全为新建的中控室。每个生产装置均在就地设置一个现场控制室(Field Assemble Rack Room,简称FAR),全厂总有26个FAR。FAR和CCR之间全部采用光纤通讯。项目总共采用了11套DeltaV控制系统,实现对不同生产装置的独立控制,在信息管理层面上它们又相互连接,组成全厂互联的自动化结构,实现统一管理和调度。同时项目也设有多个功能中心:全厂历史数据库中心、全厂仪表维护中心、全厂调度中心、消防中心、HSE中心、仿真和操作员培训中心、先进过程控制中心等。

在全厂网络架构内,属于MICC供货范围内的网络类型分为:

— DCS系统主控制网络DCNP

— DCS系统副控制网络DCNS

— SIS系统主通讯网络SCNP

— SIS系统副通讯网络SCNS

— FGS系统主通讯网络FCNP

— FGS系统副通讯网络FCNS

— OPC通讯网络OCN

— 过程信息网络PIN

其它与MICC网络相连的非MICC供货范围内的网络:

— 工厂管理网络PMN

— 监视摄像信息网络CCTVN

— 设备监测系统网络MMSN

— 机组控制系统网络ITCCN

— 过程分析网络PAN

网络拓扑结构:

MICC所提供的工业以太网遵从星形网络拓扑结构。星形结构的中心点位于中央控制室CCR2内的机柜间,中控室内的网络分布按不同系统和类型划分,由各自的交换机连接至现场机柜室侧的相应交换机。

按设备的物理位置分布,系统结构可分为:

—现场机柜间 FAR。放置DCS系统机柜、网络通讯柜、继电器柜、安全栅柜、配电柜等及就地组态站,以实现就地控制。其它如SIS等第三方系统的控制柜也安装在现场机柜间。

—中央控制室 CCR。在操作大厅,按装置及岗位设置一系列操作台,安装DCS操作员站监视器,以实现集中监视和控制。在附近的机柜室安装DCS服务器柜、操作员站柜、网络通讯柜、配电柜等;SIS、FGS等其它系统的部门机柜也安装在中控室的机柜间。

—工程师间。位于中央控制室内,安装有各套DCS系统、SIS系统、FGS系统及其它第三方系统的工程师站和应用站等。

2.3 全厂公用性系统

MICC还为福炼一体化项目提供了以下全厂公用性系统:

—GPS时钟服务器。采集GPS全球定位通讯卫星上的原子钟信号,作为全厂各套系统时钟同步的主时钟信号。

—RTDB实时数据库系统。通过专用的OPC网络读取各套DCS系统的实时测量值,并把它们储存在基于InfoPlus 21的实时数据库服务器中。

—防火墙。对从办公室局域网访问中央服务器和从PIN网、办公室局域网访问DCS系统服务器分别设置了防火墙进行安全防护。杀病毒服务器定期更新病毒库文件并同步至各客户端计算机。

—总调度站。通过远程登录方式察看DCS系统过程画面及历史数据。

—中央维护站。可通过远程登录方式实现DCS系统组态及诊断功能,也可以通过AMS系统客户端软件实现仪表组态及诊断。

3.项目实施和管理

3.1项目特点及执行策略

FREP项目的目标是建设可靠且先进的仪控系统,精简操作与维护人员,降低计划外的停车以提升生产力。为达到此目标需要选择一家具有丰富的大型项目执行经验的承包商,提供仪表和控制系统以及服务,以降低项目执行的风险;同时也需要选择一个最具有技术优势的自动化方案,以提高整个工厂的自动化水平,降低生命周期成本。

3.1.1项目规模大,各生产装置之间联动密切,可靠度要求高

—预先完成系统功能规范FDS。对所有MICC主系统的软、硬件的标准及功能,系统之间界面接口的软、硬件的标准及功能,全厂公用系统的的软、硬件的标准及功能以及网络及安全等都做了明确的界定和要求。

—项目标准化的制定及实施。预先按项目标准设置了一套测试系统,由专职负责标准化的系统技术专家对系统硬件及组态工具包进行有效测试,并依据测试结果修正和完善项目标准。

—对EPC技术人员进行标准化培训,并在各EPC办公室派驻相应的接口工程师,协助EPC完成标准化设计。

—工程文档的标准化管理。开发了符合项目标准的Intools文件以规范EPC设计,针对各EPC的系统设计输出文档也按照标准化进行管理。

3.1.2 参与项目的EPC及施工单位多,协调工作量大

—组织有实际经验的项目执行队伍。项目团队的所有项目经理及多位项目责任工程师均有多年的项目执行经验,尤其是拥有扬巴、赛科等超大型石化项目的管理技能和技术水准。

—采用有实践经验的系统技术与结构。项目团队拥有多位具有丰富国际项目经验和技术能力的国内外专家作为技术支持,同时在汲取前期项目经验的基础上,开发出最符合福炼一体化项目特点系统软硬件架构及执行策略。

—遵循完整严密的工作责任矩阵。在项目执行的各个阶段,均按责任矩阵分工,切实落实工作界面和内容。

3.1.3在技术方面,对系统的可靠性要求较高,要求维护方便

— 根据各EPC的基础设计和详细设计,合理地为每套装置配置系统。

— 每套装置中的每个工艺单元,设置独立的控制器,以方便生产运行和维护操作。

— 选用可靠性高的紧急停车系统SIS和必要的火灾及有毒有害气体监测系统。

3.1.4 项目进度影响因素较多,变更较为频繁

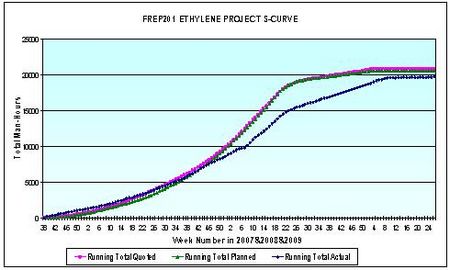

— 设置合理的项目进度表,采用赢得值法绘制S-Curve曲线。

— 尽早介入EPC的设计,加强沟通和协调,按项目工作责任矩阵的分工,采用标准化的工具和流程,尽量防止不必要的变更。

— 对于必要的变更,应尽早发现并按规定的流程处理,以免造成质量与进度问题。

3.1.5 现场安装质量要求较高,多个系统同时联调可能性大

— 安排熟悉石化行业技术规范要求的厂家仪表自控专业的技术人员入厂指导,对EPC、施工商、监理和业主相关专业人员进行必要的培训和现场故障排查处理。

— 项目执行组有完善的计划和充足的现场服务人员,可以充分应对各种计划与非计划的服务相应。

— 每套系统均安排专职的责任工程师与项目工程师负责现场调试与开车保运。

3.1.6 系统预维护方案

— 采用PlantWeb数字化工厂管控网解决方案。数字化信号方便设备组态及报警、诊断信号的传输。

— 充分利用AMS设备管理系统这一平台管理现场设备,进行预维护的开发与应用,便于有计划地日常维护与停车大修的实施。

3.1.7 开车后系统维护方案

— 配合业主建立紧急备件库及常规备件库。

— 留下参与项目执行的优秀工程师在现场,负责系统的日常维护、问题诊断、培训及优化。

— 提供符合业主要求的售后服务方案。

3.2 合同执行模式及阶段控制和流程

3.2.1 合同执行模式

项目的合同执行模式如下:

PMC — 项目管理公司

IPMT — 一体化项目管理团队

CDIs — 中石化各下属设计院

CPI — 中石化国际事业公司

MICC — 主体仪表和控制系统承包商

PMC作为项目前期的管理单位,负责投标、评审、项目框架文件和规范的制定及基础设计的审核等工作。在前端设计FEED结束后,EPC根据各项目框架文件及规范,进一步深化设计,并与MICC完成EPC合同的技术审核与商务确认,最终由中石化国际事业公司向MICC发出商务合同。

3.2.2 阶段控制及流程

项目的阶段控制如下:

阶段一FEED:

— 定义任务和职责。

— 定义各方工作范围。

— EPC询价书模板及MICC对EPC报价的要求。

— 工程标准化的制定。

— 项目执行计划。

— 项目执行进度。

— 系统功能设计规格书。

— 风险分析指导。

— 系统结构框架。

— 等等。

阶段二Post FEED:

— MICC收到EPC的询价书后,根据项目框架协议和EPC的询价书完成含材料及工程服务在内的EPC合同报价,并与EPC完成审核与确认。

— MICC对业主和EPC完成Ff系统方面知识的培训。

阶段三EPC:

— 基于已批准的FEED文件和EPC的设计规范要求来执行每一个项目分包。

3.3项目进度控制

MICC系统EPC分包合同的执行通常是从开工会开始执行,在得到EPC必要的设计输入资料后开始系统设计、软硬件组态及工厂验收测试,之后是系统交付现场后的现场服务工作。如下图所示:

在项目执行阶段,对于系统工程详细设计的质量控制上设置了三个关键审查点,包括业主、IPMT和MICC项目执行人员共同参与:

— 初步设计审查 PDR

— 关键设计审查 CDR

— 系统准备就绪审查 SRR

在完成软件组态及硬件集成后,首先对系统进行软硬件的预测试,接着进行工厂验收测试Pre-FAT,包括系统整合测试FAT。在交付现场完成安装、上电等准备工作后,系统先进行预现场验收测试ISAT,在完成仪表回路联调后,再完成最终的系统现场验收测试SAT,至装置试车、开车结束。

3.4 项目标准化实施

3.4.1 FEED工作内容及工程标准化

整个项目的执行,从设计到安装阶段,都贯穿有统一的标准化。FEED阶段经过审核和批准的输入输出文档均为项目标准化的体现。

FEED输入文档:

— FREP项目投标文件及规范

— MICC的工作范围

— MICC的执行策略

— 报价材料单

— 项目主体进度

— 报价结构图

— 方案澄清

— 工艺单元P&ID及描述

— 框架协议的单价

— 等等

FEED输出文档:

— MICC系统规范提升

— 系统结构图的扩充

— MICC所供电缆的规格

— 报警管理体系

— 整体项目进度

— MICC文档提交的修订

— MICC执行策略的改进

— 项目费用概算

— 等等

Post FEED阶段的标准化工作:

— 组态工具包的开发及审批

— 过程画面标准化的完善

— 工程标准化

— FDS的准备和审批

— EPC报价的准备

— 第三方系统在DCS测试系统上的通讯测试

— EPC及业主的培训

— 等等

3.4.2 工程标准化的工作分配

执行于不同EPC分包合同的项目团队始终都是贯彻于统一的工程与标准化的指导方针下,采用统一的系统功能规格书进行设计,统一接受项目规范的培训及认证,包括系统组态,程序文件的开发,全厂性通讯管理等在内的工作都由专职的标准化专家进行审核。

3.5 项目执行团队组织结构

— FEED阶段,MICC执行团队组织结构:

— 项目管理和执行—各方工作关系图:

Owner/PMC作为高层管理协调部门主要负责项目指导、政策规范的颁布和冲突的协调处理。

PMT项目管理团队由由项目总监领导,主要负责计划、成本控制/变更管理、报告、协调、质量及工程标准化等工作。

Execution team项目执行团队按装置划分,由项目经理及数位主管工程师负责管理。负责工作包的开始至结束及相关供应商的管理,并汇报给PMT。

— EPC阶段

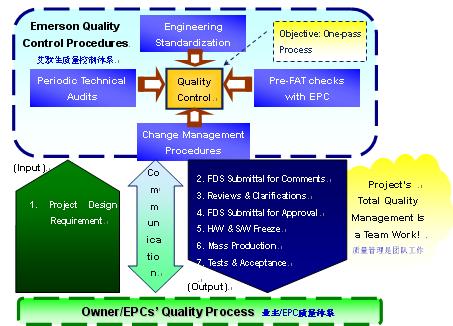

3.6 质量管理

项目管理通常由成本控制、进度控制、质量控制、HSE及客户满意度这几部分组成。而质量控制则是项目管理中的关键环节。

艾默生过程控制有限公司质量控制体系是由工程标准化、变更管理、定期技术审核及预工厂测试这几个方面实现的。如下图所示:

艾默生质量控制体系与业主/EPC质量体系之间,通过必要的输入输出文档联系,由项目要求及规范,经审批通过的各设计程序文件等达成一致。

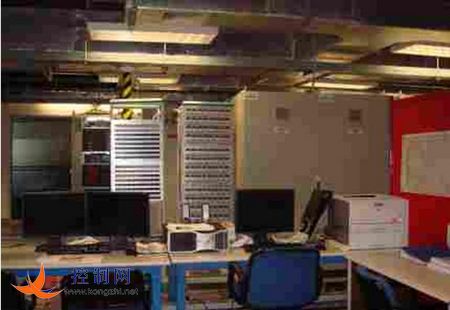

3.7 现场技术支持

现场技术支持是项目现场服务阶段的核心。在系统运抵现场之前,MICC组建了项目现场工作组,设置了现场办公室,负责现场一切相关工作。现场工作组成员由具有丰富现场经验、技术能力强的软硬件工程师、专家组成。具体工作内容:

— 系统现场开箱检验支持

— 系统安装检查和监督

— Ff安装监督和回路检验

— 仪表回路测试支持

— 对业主、承包商和各项目组的技术支持和响应

— 现场协调

4. 项目实施案例

4.1 IGCC项目

4.1.1 项目概况

IGCC是一套部分氧化气化/汽电联产装置,作为FREP项目中一个公用工程岛装置,它以脱油沥青为原料,生产整个项目所需要的部分氢气和大部分超高压蒸汽及部分电力。装置主要由6个工艺单元组成,有气化、酸性气脱除、CO耐硫变换、汽电联产、变压吸附PSA、制冷单元。

生产方法及流程特点:采用部分氧化工艺技术将脱油沥青进行气化生产出粗合成气(主要CO和H2),粗合成气分成两部分,一部分经过酸性气脱除后(脱H2S等杂质)用作燃气轮机的燃料,燃烧后高温烟气进入余热锅炉回收余热,这部分的产品有蒸汽、电;另一部分作为制取氢气的原料,经过变换、酸性气脱除(脱H2S、CO2等杂质)和变压吸附PSA单元生产满足全厂用氢装置要求的氢气。在汽电联产部分还设置了2台以乙烯裂解PFO/PGO为原料的超高压辅助开工锅炉气化采用Shell公司的已脱油沥青为进料的液体进料气化技术,气化炉、合成器冷却器、烧嘴为专利设备。酸性气体脱除采用德国Lurgi公司的低温甲醇洗技术。CO耐硫变换无专有技术使用费,PMT提供工艺包,SNEC完成工程设计。变压吸附PSA采用华西科技股份有限公司的技术,吸附剂、程控阀门由其成套供货。制冷采用丙烯制冷系统,拟由供货商成套提供设备及控制系统。汽电联产(Cogen)单元主要包括合成气燃气轮机及发电、余热锅炉、超高压辅助锅炉、超高压蒸汽过热炉、蒸气轮机及发电。该单元的整合技术由西班牙TR公司提供,其中燃气轮机采用GE公司的2台PG9171 (E)型机组。

.JPG)

4.1.2 IGCC DCS系统设计应用范围

— 气化进料系统/灰浆处理系统

— 气化系统(三线)

— 灰浆过滤系统

— CO耐硫变换系统

— 变压吸附系统

— 酸性气体脱除系统

— 丙烯制冷单元

— 锅炉给水/燃料气单元

— 辅助开工锅炉及POX过热炉

— GTG/STG系统串行通讯

— 公用工程单元

4.1.3 IGCC DCS系统硬件特点

— DCS系统I/O 7,500点,其中硬点为6,000点。

— 18对DeltaV冗余控制器。

— 控制回路I/O卡件为冗余配置。

— 防爆等级为隔爆型Ex.d。

— DCS机柜整合为系统柜和编组柜一体化。DCS控制器及I/O卡件安装在整合的系统柜内。

— 系统供电来自双路UPS电源。

— DCS系统机柜安装在就地机柜间FAR内,而操作员站安置在中央控制室CCR内。

— DCS系统控制网为冗余配置。

— FAR与CCR之间用冗余敷设的光缆连接。

— 就地机柜间内DCS控制器与中央控制室内工程师站及操作员站的通讯速率最大支持1GB。

— 操作员站使用双21”液晶显示器。

— 操作员站主机位于CCR内机柜间,而显示器、键盘、鼠标及音箱位于操作大厅的操作台上,双方通过KVM连接。

— DCS工程师站及其它应用站采用机架式服务器,安装在CCR内的机柜间,通过KVM把信号送至工程师间显示及操作。

— 设置了AMS站用于现场HART及Ff设备的管理。

— SIS系统与FGS系统和DCS之间采用串行通讯方式连接。

— 部分EPC包设备系统如BMS、ITCC、MMS和DCS之间采用串行通讯方式连接。

— GTG Mark VI和DCS之间采用OPC通讯方式交换数据。

4.1.4 IGCC DCS系统软件应用特点

— FEED阶段设立的测试系统有助于各种组态模板的开发和测试。

— 流程图画面基于EPC标注的P&ID,并由有经验的操作人员检测。

— 像涉及到气话炉开停的E200单元逻辑的特殊画面是根据在SIS系统中运行的顺控程序自行开发。此类特殊应用画面总数超过130张,在开停车过程中可以动态的显示每一步的操作提示、允许、按钮动作、联锁、计时等状态信息。

— 开发并实现在DCS上操作显示第三方系统及包设备单元的画面。下图所示为GTG Mark VI系统在DCS上的显示画面:

— 为复杂回路单独提供逻辑运算画面及关联画面。

— 辅助开工锅炉、余热锅炉及POX过热气化炉等的交叉限幅控制策略均在DCS上开发和实施。

— 蒸汽系统的主控器控制策略由DCS开发和实施。

— 变压吸附单元的控制策略和顺控程序在DCS上开发和实施。

4.1.5 IGCC系统的工厂验收测试FAT

— 组织有效的FAT指导和管理团队,人员包括业主方生产及DCS系统工程师、EPC设计人员、IPMT及专利商人员和MICC项目组人员。

— 明确每日的测试计划并做到及时跟踪和总结。

— 业主团队在FAT期间负责复杂回路控制确认等应用审核。

— 为减少现场组态修改的工作量,FAT工作组用了8周的时间完成所有DCS复杂控制回路及逻辑的组态和测试工作。

— 采用了专门的信号模拟盘及PLC对所有E200单元逻辑的输入输出信号及功能实现进行了完全的仿真测试。在整个团队的有效努力下,用了8周时间完成了一号线气化炉顺控逻辑的测试。

4.1.6 IGCC项目的技术挑战

DCS系统面临的挑战:

— 使运行在SIS系统中的顺控逻辑可以在DCS流程图画面上得到清晰明了地显示。

— 在整个EPC工程阶段面临长期而频繁的设计变更。

— 气化炉单元的复杂回路作为DCS组态工作的重要部分,其组态信息的完整性和正确性受专利商制约,存在不确定因素。

— 对于类似“全厂事件驱动逻辑”一类的全厂性逻辑功能,在DCS系统上实施前需要进行全装置过程的仿真测试。

— 复杂控制策略,如涉及到蒸汽平衡的主控器、锅炉负荷分配、STG切换控制、合成气平衡等需要较多的相关应用知识及各包设备供应商的设计输入资料。

— 大量的包设备单元需要通过DCS系统作为操作和显示窗口,应予以足够的关注。

SIS系统面临的挑战:

— SIS系统中实施的开停车逻辑受程序执行时间限制。

— 无标准设计组态文件,需参阅大量的专利商文档,如STD,FLD等并进行相关转化。

— 在同一设备顺控逻辑执行的不同阶段,当多个动作发生时需确定其优先级。

— 专门设备的需要。如为了记录查证SIS时间,需要配置Tri-logger设备。

界面协调分工面临的挑战:

— DCS系统与SIS系统之间的数据传输需满足项目规范对控制器负荷的要求。

— 一些特殊逻辑,如“全厂事件驱动逻辑”不是单纯DCS系统可以独立完成的,而是涉及到相关装置包设备单元,因此在EPC工程阶段,需要预先设定其控制需求。

测试阶段面临的挑战:

— DCS/SIS系统的整合测试如何做到省时且更有效率。

— 顺控程序由于动作及响应方式极多,故测试必将耗时良久。

— “异常工况处理”程序的确认不是由标准程序来确定,而是更多地根据操作经验来确认。

— SIS系统中顺控的测试需要专门的类似于PLC的程序及专用的测试盘来模仿各种输入输出信号,需要较多的设备才能完成顺控程序的测试。

— 为保证正式的FAT和IFAT取得成功,在这之前需要进行全面的预FAT。

4.2 乙烯项目

4.2.1 项目概括

乙烯装置由裂解炉区、分离区、汽油加氢区及低温罐区组成,其中分离区由急冷、压缩、冷区、热区、冷剂压缩及公用工程单元组成,装置设计规模为80万吨/年乙烯。装置专利技术由ABB Lummus及中石化科技开发公司作为专利商提供相应的工艺包并协助开发。

4.2.2 乙烯 DCS系统设计应用范围

— 裂解炉区:1台气体炉、4台轻油炉、3台重油炉。

— 急冷区:汽油分馏塔、急冷塔、裂解燃油汽提塔、裂解汽油汽提塔、工艺水汽提塔。

— 压缩区:裂解气压缩机、乙烯压缩机、丙烯压缩机、碱洗塔、裂解气干燥器。

— 冷区:冷箱、甲烷化反应器、氢气干燥器、低压甲烷压缩机、脱甲烷塔。

— 热区:脱乙烷塔、高低压脱丙烷塔、脱丁烷塔、乙烯塔、丙烯塔、C2加氢反应器、C3加氢反应器。

— 裂解汽油加氢区:一段加氢反应器、脱C5塔、二段加氢反应器、循环氢压缩机、稳定塔。

— 低温罐区:乙烯罐、乙烯泡点压缩机、丙烯罐、丙烯泡点压缩机。

4.2.3 乙烯项目DCS系统软硬件特点

— DCS系统I/O 6,500点,其中硬点为6,000点。

— 22对DeltaV冗余控制器。

— 550个Ff网段,2318台Ff设备。

— 控制回路I/O卡件为冗余配置

— 防爆等级为隔爆型Ex.d。

— DCS机柜整合为系统柜和编组柜一体化。DCS控制器及I/O卡件安装在整合的系统柜内。

— 系统供电来自双路UPS电源。

— DCS系统机柜分别安装在两个就地机柜间FAR内,而操作员站安置在中央控制室CCR内。

— DCS系统控制网为冗余配置。

— FAR与CCR之间用冗余敷设的光缆连接。

— 就地机柜间内DCS控制器与中央控制室内工程师站及操作员站的通讯速率最大支持1GB。

— 操作员站使用双21”液晶显示器。

— 操作员站主机位于CCR内机柜间,而显示器、键盘、鼠标及音箱位于操作大厅的操作台上,双方通过KVM连接。

— DCS工程师站及其它应用站采用机架式服务器,安装在CCR内的机柜间,通过KVM把信号送至工程师间显示及操作。

— 设置了AMS站用于现场HART及Ff设备的管理。

— SIS系统与FGS系统和DCS之间采用串行通讯方式连接。

— 部分EPC包设备系统如ITCC、MMS、PAS、Tank Gauging和DCS之间采用串行通讯方式连接。

— FEED阶段设立的测试系统有助于各种组态模板的开发和测试。

— 流程图画面基于P&ID,并由有经验的业主操作人员检查审核。

.JPG) .JPG) — 为便于生产操作人员的操作及明了联锁保护回路的动作和相应,开发了因果图画面。此类特殊应用画面总数超过210张,在开停车及日常操作过程中可以动态的显示关键测量值、允许、按钮动作、报警、阀门开关等联锁状态信息。

— 开发并实现在DCS上操作显示第三方系统及包设备单元的画面。

— 为复杂回路单独提供逻辑运算画面及关联画面。

— 裂解炉TOC控制、干燥器顺控策略等均在DCS上开发和实施。

4.2.4 乙烯项目的技术挑战

— 项目规模大、工期紧。系统软硬件设计、组态、集成和测试的工作量大。

— 超过60%的现场仪表为Ff设备,网段设计、计算及审核工作量大。

— 现场Ff设备安装质量确认工作量大。

MICC现场团队在现场为本EPC及众多的施工商举办了多次的Ff安装及验证培训,提供了详细的技术资料,并和业主仪表团队配合,在EPC及施工商自查的基础上,再次详细检查了所有Ff设备的安装质量,对查处的问题一一记录并整改。附表为Ff设备安装校验规范的部分记录模板:

5. 总结

项目执行成功的关键因素:

— 合同各方包括监督管理方要精诚合作。

— 制定可靠的技术方案。

— 配备具有丰富项目执行经验的团队。

— 有足够的技术资源和人力资源。

— 得到最高管理层的全力支持。

— 精通项目控制方法。

— 坚持项目规范和工程标准化。

— 具有专业和敬业的精神。

选择优秀的供应商作为MICC可以保证项目的顺利执行和达成既定目标:

— MICC是现代大型项目的最佳实践。

— MICC能应对世界级规模项目执行和运行的挑战。

— MICC负责系统、仪表和子系统集成。

— MICC与业主、EPC协调一致。

— MICC与业主、EPC共同制定功能设计规范,确保工程建设标准化。

— MICC策略是高质量、高水平、加快工程建设进程、降低生命周期成本的关键之一。

项目及合同执行现状:

— 福建炼油乙烯项目的顺利完成,标志着MICC策略在大型石化项目建设上是成功的。

— FF技术是可靠、稳定、先进的技术。在大型项目上使用FF技术,可以节约大量的调试、开车时间和人力。同时FF技术和AMS配合使用可以实现远程预测维护,实现工厂的智能化管理,降低生命周期成本,提高经济效益和社会效益。

— 原老厂炼油部分装置系统改造已完成,装置一次性开车成功。新建公用工程、炼油及化工装置均已顺利开车成功并投入生产

|

.jpg)