作者简介:

王笑波,女,1986年毕业于辽宁大学物理系,并留校任教。后又从师于东北大学自控界柴天佑院士,并在攻读博士期间参与了多项冶金行业国家级科技攻关和自然科学基金项目。现任宝钢研究院首席研究员,教授级高工,东北大学兼职硕士生导师,主要从事轧钢过程建模与控制方法的研究。2008年被评为全国三八红旗手。获得国家冶金工业局科学技术进步二等奖1项,宝钢重大科技进步一等奖、三等奖各1项,受理的专利5项,企业技术秘密10余项,通过技术创新为企业创造经济效益上万千元,发表在核心期刊的论文十余篇。其中,在中国过程控制年会上两次获得张钟俊青年优秀论文二等奖,成为国内两次获张钟俊奖的唯一人。

摘要:厚板生产组织具有小批量、多品种、高精度等特点。厚板加速冷却过程控制系统在降低品种成本、减少产品生产的后处理工序、提高产品质量等方面起着关键作用。本文从分析引进的轧后冷却过程控制系统的问题及当前国内轧后加速冷却控制模型使用现状等方面出发,根据现有设备的实际,在多学科人士深度融合的基础上,设计并建立了满足产品工艺需求的新型全自动冷却过程控制系统,通过自主开发的厚板轧后冷却过程控制模型系统的应用,控制冷却钢板的终冷温度控制精度在产品品种、规格不断拓展的情况下,仍得到了稳步的提升。

关键词:厚板;冷却;模型;过程控制系统

1 前言

在线加速冷却系统(ACC)于1979年在日本首次投入使用,并在80年代广泛应用在日本和欧洲的中厚板轧机上。在线加速冷却和控制轧制(CR)共同控制钢板组织结构及性能称为热机轧制(TMCP)。采用加速冷却的热机轧制最初主要用于船板和管线钢板的生产,1985年美国ASTM将TMCP生产的钢板列入标准。目前,ACC技术已广泛应用于造船、管线、建筑、桥梁、压力容器等钢板的生产。部分生产厂的冷却装置还具有高速冷却能力,可以对轧后钢板进行直接淬火(DQ)。与传统的热处理后淬火相比,直接淬火不但可以节能,而且在冷却速度相同的前提下可以得到更高的硬化程度,可以降低钢中的碳含量和碳当量,从而提高钢板的焊接性能,因此大多数先进的加速冷却装置都具有直接淬火的能力。通常强度超过580MPa的钢板可采用直接淬火工艺生产。

图1 厚板ACC钢板的应用

加速冷却装置型式很多,我国近几年新建的中厚板厂主要使用的冷却装置有:气雾冷却系统(ADCO)、超快速冷却(VAI&CRM的MULPIC冷却系统、 日本JFE的SuperOLAC系统、国内东北大学RAL开发的超快冷UFC系统)、新型的ACC冷却系统、高密度管状层流冷却系统四种型式。气雾冷却系统具备加速冷却和直接淬火功能,国内只有酒钢中厚板厂采用此类设备,国外采用的也为数不多。该系统冷却能力较大、冷却均匀、但是设备高大、噪音也大、设备检修比较困难;MULPIC冷却系统也具备加速冷却和直接淬火功能,国内采用MULPIC冷却系统的沙钢5000mm厚板厂、莱钢4300mm厚板厂和舞钢4100mm厚板轧机三套,迪林根厚板厂、韩国浦项No.2和No.3厚板轧机后来改造的水冷装置也采用了此系统。该系统冷却能力强大、冷却均匀,但是由于喷嘴数量多、水系统净化要求很高,维护检修相对比较复杂;新型的ACC冷却系统和传统热连轧使用的层流冷却系统有所不同,由高压喷射段(5bar)和U型管的层流冷却系统组成。国内主要有宝钢和鞍钢5000mm宽厚板轧机、宝钢罗泾厚板厂和首钢4300mm厚板轧机等采用。该系统分区组成建设灵活,投资可分期投入,并且设备检修简单、易于维护,但冷却能力和冷却均匀性不及MULPIC设备;高密度管状层流冷却系统是我国最近几年自行开发的冷却系统,在传统的层流冷却系统的基础上,加大U型管的密度以提高水量而开发。目前已应用于太钢、舞钢和新余钢厂等;超快冷UFC是东北大学RAL 提出了的全部采用喷嘴倾斜布置的压力喷射式超快速冷却系统。国内已在河北石家庄敬业钢铁公司3 000 中厚板轧机上装设UFC+ACC 的新式冷却系统,并投入使用。鞍钢4 300 中厚板,首秦4 300 中厚板轧机正在设备安装阶段。

图2 中厚板超快速冷却(JFE福山中厚板的Super-OLAC,河北敬业UFC,沙钢MULPIC)生产线

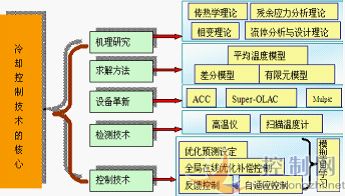

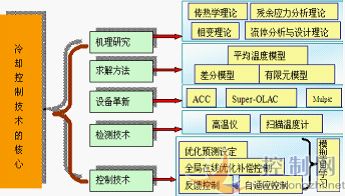

目前,世界各国的中厚板生产普遍采用了控冷技术,其理论和实际操作水平也日臻完善,冷却控制技术的核心模型已经有了良好的应用,而国内厚板厂的控冷模型无论是引进还是自主研发,均处于经验管理系统的水平上,对于新品拓展还有部分需要外商,或高校的实验支撑。

宝钢5m厚板加速冷却设备具有直接淬火和及层流冷却两种功能(如图4、图5所示),装备和控制技术都是从SMSD引进,该套设备于2005年3月1日调试结束并投入使用;控制系统调试、功能考核直至2006年6月底基本完成。该系统在使用过程中发现许多问题:数据滤波方法有误,导致在线计算出错,终冷温度无法控制在目标终冷温度的范围之内;控制策略不完善,导致各个控制量之间相互耦合,边界条件的波动对优化设定的影响很大,同钢种、同规格终冷温度控制波动很大;随着宝钢ACC钢种生产的不断扩大温度预测模型的显现出不准确,直接造成控制精度的急剧下降;多目标的自适应控制不尽合理,导致同钢种、同规格钢板预设定参数波动很大,很难实现新品试制后性能 的稳定;原过程控制模型中没有针对入口边界条件波动的前馈补偿控制功能;没有模型参数的自学习功能,导致终冷温度控制精度很难保证。

宝钢针对厚板生产ACC产品需求,为最大限度地发挥这条冷却线的冷却控制潜力,组织力量进行多学科深度融合,开发相应的新的过程控制系统。包括冷却策略、冷却模式、物理模型、控制模型、自学习模型和自适应方法等,并在5m厚板加速冷却生产线上对现有计算机进行替换和使用,以提高厚板控冷生产能力和产品精度、相对减少钢种成分量,进而降低生产组织的难度和余材量,最终满足下一代新产品的生产需要。

图4 宝钢5m厚板加速冷却设备布置示意图

图5 宝钢厚板轧后冷却线

2 新型轧后冷却过程控制系统特点

2.1 模块化的程序设计

由于L2过程控制计算机的程序编写不是模块化编程,一处的修改牵扯到多处的程序模块和程序变量,对现场模型的持续改进带来极大的困难,也不利于新品开发过程的参数调试和完善。同时,随着降本增效需求,多数新产品需要高强冷却,而原SMSD程序,为完成工程验收的需要又对设备能力和钢种规格等等进行了多处的限制和制约,大大影响了这条冷却线能力的发挥。

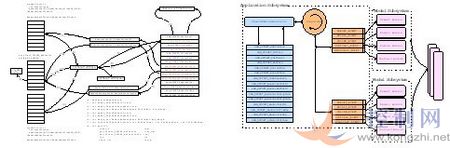

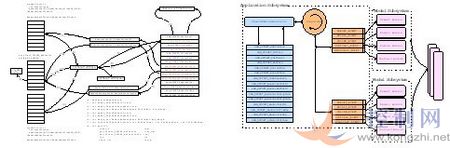

为此,从厚板新品不断推出的实际需要,为便于ACC过程控制系统的现场使用出发,我们将此系统进行了改进完善,并重新设计,将原系统纷乱的程序设计(如图5a)改为清晰的模块化设计(如图5b)。

图5a 原过程控制系统通讯流程图 图5b 新过程控制系统通讯流程图

2.2 清晰的系统结构

厚板轧后加速冷却新型过程控制系统主要由5个子系统、一组系统工具和若干外部服务构成,5个子系统分别是:应用子系统、通讯子系统、模型子系统、存储子系统、监测/控制子系统。外部服务分别是:归档服务、统计服务等。

各个子系统之间相对独立,耦合较低。并且将大多数的系统功能进行了分解、抽象和封装,形成了具有继承体系和清晰接口的类库。类库中的大多数功能类具有配置能力,拥有良好的可重用性。

图6 新系统各子系统关系结构示意图

2.3 钢板冷却过程全自动控制

针对厚板轧后冷却设备的配置现状,考虑产品和工艺的需求,集产品设计、工艺开发、自动化、计算机等技术力量,在多学科深度融合及基础上,确定了相应的冷却控制策略;根据厚板的目标产品品种与规格,并考虑今后新开发产品的拓展,完成加权多模型最优控制器设计;并根据不同产品冷却工艺要求,对弱冷、强冷、分段式冷却等采用合理的冷却控制模式;针对现有设备采用速度和冷却区域长度的优化设定,实现了节能降耗、并发挥了冷却设备的最大设计能力。

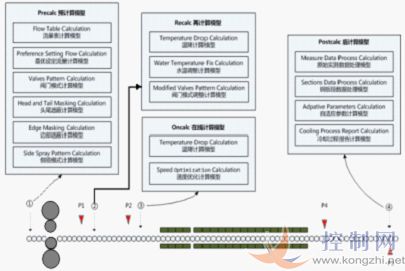

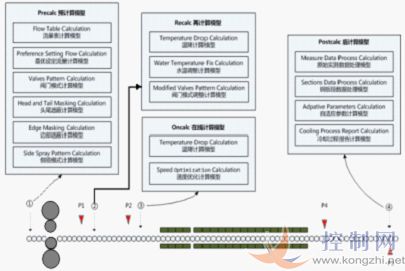

图7 厚板冷却过程控制系统的时序关系图

因为在控制钢板轧后冷却过程温降和温降速度时,水流量控制、冷却水区域控制、钢板在水中运行速度控制等等存在强耦合关系。为了满足产品质量和生产效率等指标要求,针对厚板小批量、多品种、在线生产边界条件波动范围大的特点,综合考虑各个控制仪表、测量仪表及设备的相应特性,对冷却过程进行实时监控,实现了冷却过程的预设定控制(包括对阀门流量、开阀组数、边部遮蔽位置和头尾流量特殊调节等的计算与控制);前馈补偿控制;

冷却过程的动态调节;反馈控制(包括对实测数据进行分析处理,并根据钢板冷却过程控制效果、终冷偏差等,对控制参数进行自适应计算)等等,真正实现了钢板连续生产过程的静态设定和动态调节,实现了冷却过程的全自动控制。具体流程如图7所示。

3 新系统实现了新品拓展及控制精度的提高

新系统自09年12月正式投入宝钢5m厚板使用,并完全替代原有的西马克过程控制系统,实现了轧后冷却过程的全自动控制,从稳定性、易维护性和控制精度等方面都有所提高,验证了新系统功能的完备性、算法的正确性、软件的稳定性和工业应用的可靠性。

由于新型厚板加速冷却过程控制解决了终冷温度和冷却路径的精确控制,从而为厚板生产的柔性控制——利用简单的成分设计通过改变工艺获得多样化的相变组织和材料性能提供了广阔的空间。

3.1 一种经济型工程机械用高强钢

随着社会经济发展,机械设备不断大型化和轻量化,对具有良好力学性能和使用性能的高强韧钢板的需求也日益增加。通常采用调质(淬火+回火)和TMCP(控轧控冷)技术生产屈服强度690MPa级钢板。采用调质方法生产的钢板力学性能稳定,但生产工序较长,在轧制后需要进行淬火和回火热处理,交货周期长,且由于调质方法生产的钢板碳当量较高,焊接性能一般。采用TMCP技术生产的钢板,具有良好的焊接性能,生产流程短,但在生产中控制轧制和控制冷却技术对钢板力学性能的均匀性和钢板最终板型有较大影响,因此生产工艺控制难度较大。

利用新型厚板加速冷却过程控制系统对终冷温度和冷却路径的精确控制,在降低合金成分,提高冷却速率,降低终冷温度全面保证中,实现经济型工程机械用钢的组织生产。由于采用的快速冷却技术,缩短了在铁素体和珠光体相变温度区间的停留时间,因此,简化了钢板成分体系,减少了贵重合金元素的添加量,提高了钢板的经济效益。

3.2 管线钢

对于高等级管线钢,利用新型厚板加速冷却过程控制系统对终冷温度和冷却路径的精确控制,不仅钢种从X65扩大到X100,而且个个钢种的厚度范围也不断扩大,控制精度不断提高,加快了生产节奏,提高了产品质量和产量。

3.3 系统指标的提高

图8 ACC钢种逐年拓展数量累计示意图 图9 终冷温度在±30℃统计数据

从2007年9月至2010年2月厚板ACC钢板生产不断攀升,由08年ACC材占总轧制量的比例20%以下,升至到目前的30%以上。生产的ACC钢板数据,逐月统计钢种拓展情况(如图8所示)。就在生产品种、规格不断拓展的情况下,新系统上线后,按照时间段2007/09- 2008/02 和 2010/01- 2010/02 对全部钢种、船板、管线钢及其它,针对终冷温度按钢板全长在±30℃百分比进行统计,终冷温度的控制精度获得了明显的改善(如图9所示)。同时,厚板ACC钢板生产的异材发生率也从原来的0.34%下降到目前的0.05%左右。

另外,由于新型厚板加速冷却过程控制系统完全由宝钢人自主开发,针对新钢种的拓展和新工艺的需求的系统功能的拓展和完善,可以及时跟进和一并解决;对设备的改进,和冷却能力的扩大和提高,过程控制模型的改进和完善可以同时完成;对于冷却设备前后工序的新需求,可以同时完善其接口,并对其过程控制系统和模型的影响进行系统考虑并加以修改。

4 结语

本文从分析引进的轧后冷却控制系统的问题及当前国内轧后加速冷却控制模型使用现状等方面出发,设计满足产品工艺需求的冷却过程控制系统架构,并对其核心模型进行了研究,开发了相应的过程控制系统。整个系统包括通讯、接口、监控、逻辑控制、核心模型。核心模型包括冷却策略、冷却模式、物理模型、控制模型(预计算模型、再计算模型、前馈模型、反馈模型)、自学习模型和自适应方法等。该项目从系统结构设计、模型开发到全面ACC过程机平稳过渡替换完全由宝钢内部成员自主完成。系统及模型开发周期短,费用省,研发、现场结合紧密,能够快速适应高端产品冷却能力需求,系统可靠、稳定、良好的可移植性和可扩展性成为该项目的最大亮点。但还有许多工作需要大家的共同努力:

(1) 设备方面:随着产品拓展的需求,设备的冷却能力是否满足?是否需要更为复杂的各种冷却设备的相互配合?冷却过程控制系统将随之进行与之相适应的冷却模型和冷却控制策略的改进和完善。外方引进的系统在设计上总会或多或少考虑考核产品的需求,在新品拓展中也总会因工艺需求的增加需要完善设计系统,没有对核心技术的全面掌握,就很难将引进的系统发挥其最大作用,这也是这几年来其它引进企业不能将厚板轧后冷却完全实现自动化的关键所在。

(2) 产品、工艺需求:自主研发中的多学科的深度融合,是自动化过程控制系统实现柔性、网络、智能、集成和绿色化的关键。首先产品设计过程不只是单纯追求某项性能指标的先进和高低,而是注意考虑市场、合金成本、安全、环境资源等方面的影响;同时,工艺设计由经验判断走向定量分析;各个学科采用数值模拟和物理模拟技术并与少量的实验验证结合,以代替过去一切都要通过大量重复实验的方法,也可以节省大量的人和物力。自动化、信息化的系统设计之中深度融合产品设计的思想和工艺实现的路径,才能真正实现产品组织性能相关的冷却路径控制和冷却过程温降的控制,实现绿色产品的绿色生产过程的全自动控制。

(3) 在实现产品的轧后冷却生产过程全自动控制中,笔者遇到水中钢板的跟踪精度不准,造成对钢板头尾控制精度的影响;流量调节阀的响应时间影响在线流量控制方法的实现;多工艺、多设备的配合,使多模型控制的单一自适应方法失控;多因素导致冷却过程的异常,如何在海量的数据中寻求;不可测的过程如何真正实现软测量控制?在整个的生产过程中如何使加工过程、检测过程、物流过程融为一体等需要各大研发机构、高校、设备厂、仪表制造厂、自动化公司的精诚合作与相互配合,企业问题的抽象和研发部门的方法、理论的应用之间的互通,方可实现钢铁自动化的自主集成的突破,或许会为日趋严格的环境与资源的约束,给钢铁制造业带来的危机创造出新的平台和发展空间。

|

.jpg)