|

作者简介:高国光(1968),男,河南人,高级工程师,本科,长期从事自控专业的维护、设计、安装、调试、DCS系统组态、研发等工作。

摘要: 迅速精确地检测离子膜的单元槽电压是发现离子膜破漏、缩短开车时间的关键。然而原有的检测方案并不能完全满足单元槽电压检测的及时性和准确性要求。通过开发专用槽电压检测模块SM413,和利时MACS系统实现了对单元槽电压检测的优化,解决了这一技术难题。

关键词: 离子膜;槽电压检测;MACS;优化

1. 单元槽电压检测的必要性

1.1 电解工艺简介

离子膜法电解制烧碱和氯气的原理如图1所示。离子膜由羧酸层和磺酸层组成,含有带负电荷的固定离子(SO3-)和带正电荷的对离子(Na+)的活性基团,有特殊的选择透过性,只允许阳离子通过而阻止阴离子及气体通过。因而起到了防止阳极产物Cl2与阴极产物H2相混合而导致爆炸的危险,还起到了避免Cl2与阴极另一产物NaOH反应而生成NaClO影响烧碱纯度的作用。当离子膜出现破漏时不仅影响产品质量,更会危及到安全生产。所以生产运行中必须保证离子膜的完好。

图1 离子膜电解原理

1.2 单元槽电压的构成

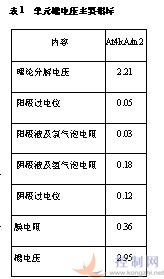

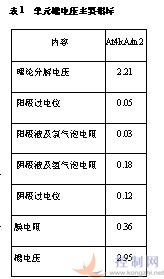

每台复极式离子膜电解槽由多个装有离子膜的单元槽串联组成,如图2所示。电解槽升电流后,相邻两个单元槽之间的电压(简称单元槽电压)构成如表1所示(电流密度4kA/m2)。影响单元槽电压的因素较多,例如电解电流、氢氧化钠浓度、阴/阳极液循环量、电解槽温度、盐水中杂质、阳极液PH值、阳极液中氯化钠浓度、氯氢气总管的压力等。这些因素在生产中都有控制指标,以及检测仪表在线检测,控制比较平稳,单元槽电压也比较稳定。如果离子膜在运行中出现破漏,膜电阻就会降低,直接反映到单元槽电压的变化。

1.3原有槽电压检测方案及其不足

为了通过检测槽电压的变化来及时掌握离子膜及电解槽的性能,通常采用两种方案。

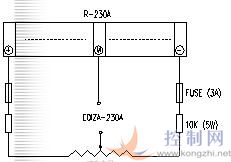

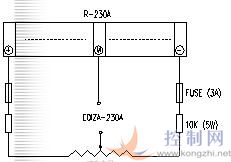

槽电位差检测(方案一):其原理是把整个电解槽(包含150个单元槽)平均分成前后两组,采用电桥原理测量前后两组的不平衡电压。如图3所示。EDIZA-230A即是电解槽R-230A的槽电位差,当电解槽温度稳定两小时后通过调节可变电阻使EDIZA-230A为0,如果有离子膜破漏EDIZA-230A就会改变。它检测的是电解槽前后两组电压差的变化,并且检测结果作为单台电解槽联锁停车的一个关键参数。该方案简单经济也能对电解槽起到保护作用,但如果电解槽前后两部分同时出现等电压的变化,EDIZA-230A就反应不出来。

分组检测(方案二):把单元槽按顺序等分成若干组,测量每一组的槽电压。当某一张膜出现破漏或电极涂层脱落时,组电压就会变化。早期多为10个一组(十点检测),后来有3个一组的(三点检测)。分组检测虽然也能在线连续测量和记录每组的槽电压,但当每组的单元槽数越多时测量的精度就越低。

方案一在开车过程中就失去了作用,不能对故障的出现做出报警。这两种方案有相同的不足:不能准确定位发生故障的离子膜或电解槽的具体位置,也不能测量单元槽电压也就不能反映每张膜的性能。

1.4 单元槽电压检测的必要性

单元槽电压正常与否代表着膜的性能好坏以及单元槽阳极阴极活性状态,在线检测单元槽电压的变化可以及时准确的发现离子膜的破漏,特别是在装置开车升电流期间,可以大大缩短开车时间。为了使离子膜能够长期稳定地保持较高的电流效率和较低的槽电压,降低直流电耗,延长离子膜的使用寿命(离子膜昂贵),开车时不因延误操作而使膜受到损害,同时最大限度地减少电槽管理费用,降低人工测量的成本及人工测量不可避免的差错,以及保证产品质量,确保安全生产,就必须对单元槽电压实行在线检测及记录。

2. 单元槽电压检测的难点

从离子膜法电解制烧碱的工艺原理和复极式电解槽的结构可以看出测量单元槽电压的难点。测单元槽电压时,测量回路前一个信号引线的正端,是下一个回路引线的负极,其共模电压逐步累计,越到后段共模电压越高。现在一台电解槽一般装150个单元槽,后端共模电压可达500VDC。一般的测量仪表转换器测量电路不能抗如此高的共模电压,举例来说,测0~5VDC是容易简单的,但测500~505VDC是对电路有特殊要求。所以如何抑制共模直流电压是技术关键点。

3 单元槽电压检测方案

检测单元槽电压的引线必需经过保险丝后方可接入检测系统的输入回路,检测装置可以放置在电解厂房附近,最好与电解厂房隔开。若放置在电解厂房内,则采用防爆机柜。方案大致有以下三种。

方案1:把电解槽的直流电压信号(分组或单点)用电压转换器(如M5系列)转换成标准4-20mA信号,然后再接入DCS系统的I/O模块。

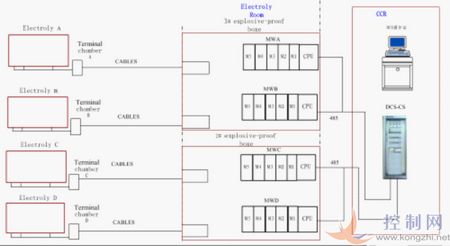

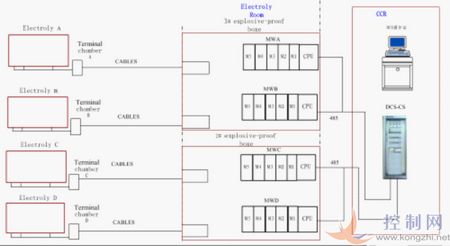

方案2:把电解槽的直流电压信号(分组或单点)接入到数据采集系统(如横河的MW100系统),数据采集系统通过485口用MODBUS协议与DCS系统通讯。系统连接示意图如图4所示。

方案3:把电解槽的直流电压信号(分组或单点)直接接入DCS系统I/O模块。

三种方案对比很明显,方案三简单可靠,是对前两种方案的优化,但是由于槽电压检测的难点使一般厂家的DCS模块无法直接完成此电压信号的采集。在此着重介绍方案3的配置方案与优点(以和利时公司MACS-S系统为例)。

4 MACS-S系统对单元槽电压检测的优化

4.1开发专用槽电压检测模块SM413

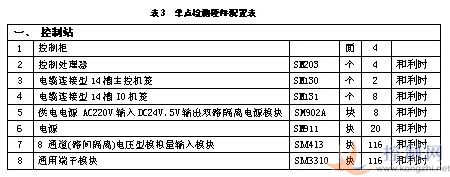

和利时公司针对离子膜单元槽电压检测的特殊需求开发了专用模块SM413。该模块为8 通道(路间隔离)电压型模拟量输入模块,通过软件组态有0~5V信号输入和0~10V 信号输入两个量程可供选择。对3个单元槽一组、2个单元槽一组或单个单元槽电压都可以进行检测。具体参数如表2所示。

该模块为防腐模块,在华泰集团东营协发化工有限公司50万吨离子膜烧碱等多个项目上有成功的应用业绩。

4.2专用槽电压检测偏差报警功能块的开发

除了常规的DCS系统具有的功能外,和利时公司针对槽电压检测做了专用的偏差报警软件功能块。由于电压和电流并非线性关系,在功能块中还考虑了电解槽前后不同区域温度、压力及流量等因素的差别,根据不同的电流及运行状态进行偏差报警。在开车升电流的过程中,偏差报警功能块能及时准确定位发生故障的电解槽,不需要操作工到电解槽现场拿着电压表对每个槽进行测量,避免了人工测量不可避免的差错,大大提高了开车的效率,缩短了开车时间。槽电压出现严重异常时可启动联锁保护系统,在最短时间内对问题做出适时的处理,减少了停车时间,最大程度地避免损失。

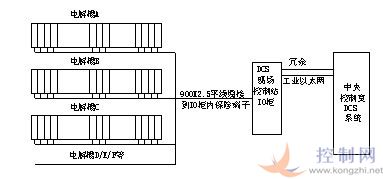

4.3 硬件优化配置方案

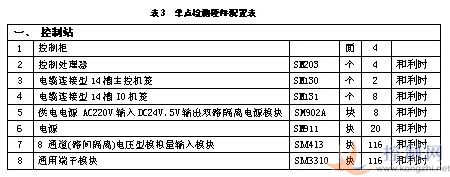

以15万吨离子膜烧碱项目(6台电解槽,每台槽150个单元槽)为例,其配置情况如下:

单点检测时硬件配置如表3所示。两个单元槽一组进行检测时配置表数量减半。三个单元槽一组进行检测SM413及SM3310为表中的三分之一。

一、 控制站

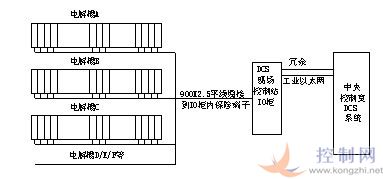

如图5所示,每个单元槽连接一根2.5平 聚氯乙烯绝缘铜线,线缆直接接到DCS现场I/O柜内的保险端子,然后接到SM413模块。

图5 单元槽电压信号与DCS系统的连接方式

4.4 优化配置方案的特点

(1)槽电压信号直接进入DCS模块,省去中间转换模块,提高测量精度,减少了故障点;

(2)MODBUS 通讯速率慢,同时避免了MODBUS 通讯的不稳定,通过冗余的工业以太网直接连到中央控制室离子膜烧碱DCS系统,通讯速率高、稳定可靠;

(3)DCS I/O柜直接放在电解厂房附近,节省部分电缆;

(4)偏差报警、历史记录在线或离线查询、历史趋势对比分析、故障点准确定位等管理功能强大;

(5)不需要为槽电压检测增加操作站电脑,可节省投资及维护费用;

(6)有成熟的应用业绩,性价比高。

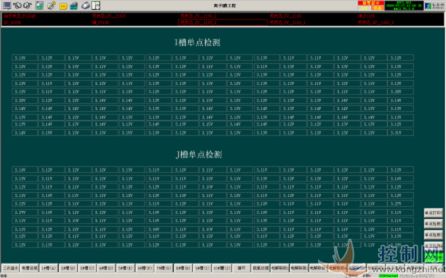

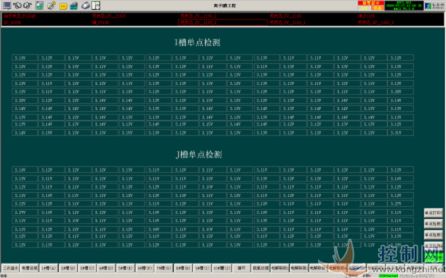

50万吨离子膜烧碱项目中单点检测的其中一幅在线画面如图6所示,I槽、J槽电流均为14.86kA。

图6

5 结语

为了缩短电解开车时间,使离子膜电解槽长期安全稳定经济的运行,对单元槽电压的检测的非常必要,在当前氯碱企业也有了成功的应用。和利时MACS系统对槽电压检测的优化方案使得检测硬件精度高、稳定可靠、配置灵活,软件技术先进,管理功能丰富实用,有较高的性价比。此方案值得国内离子膜烧碱企业参考借鉴。

|

.jpg)