|

广西南南铝加工有限公司 刘汤词

摘要:主要介绍了南南铝箔公司铝箔轧机计算机过程自动化系统的技术实现特点及其优势。

关键词:过程控制系统;系统功能;数据库;工业以太网

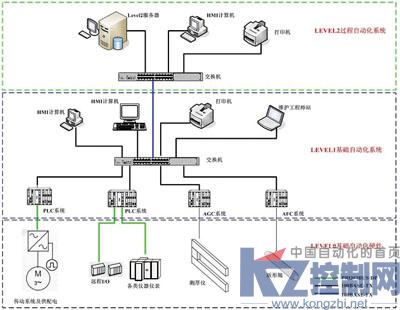

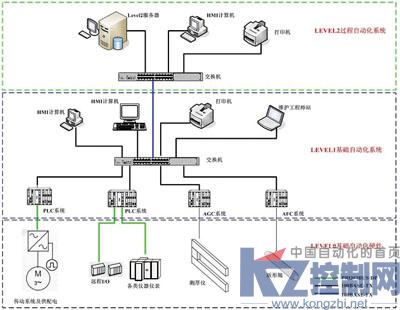

广西南南铝箔有限责任公司以生产经营高精度铝板、带、箔等系列铝加工材料为主,年产3.5万吨。公司拥有国际先进水平的铸轧机、冷轧机、拉弯矫直机、分卷机、箔轧机等关键工艺技术设备。能生产厚度为0.006~3.0mm、宽度达1600mm的多种铝及铝合金板、带、箔材。作为一个现代化铝加工企业,其优越性主要体现在品种研发和自动化水平方面,其中铝箔轧机作为整个产品生产链的关键设备,整个过程控制系统采用了基础自动化硬件(Level 0级)、基础自动化系统(Level 1级)和计算机过程自动化系统(Level 2级)的三级网络结构模式,为生产高精度的铝板带箔产品提供了技术保障。其网络结构配置图如图1所示。

图1 三级网络结构配置图

◇ 各级系统说明

(1)Level 0级:指的是底层的执行机构,如传动系统、电机、供配电、测量系统和检测元件(如测厚仪、板形辊、测速仪等)。这是实现基础自动化的最基本硬件要求。

(2)Level 1级:指的是工艺控制系统(如AFC、AGC、HGC等)、基础自动化系统(如机列控制、介质系统、轧制协调等)和HMI,主要是通过PLC技术完成各个相对独立的顺序控制和闭环控制,实现各生产单元或生产机组的自动化控制。各系统间既存在一定的连锁,又具有相对的独立性。

(3)Level 2级:指的是轧制设定系统和轧制策略模型,包括物料的跟踪、道次表的计算、轧制参数设定、材料数据库及报表等功能。是一种基于服务器与数据库的模型生产控制技术,使用计算机以通信的方式连接基础自动化系统,对其进行设定、管理和优化控制,实现多工序、多机组的生产过程自动化。且数据库中存储有与轧制工艺相关的各种生产模型,系统具备自修正学习功能,能够指导Level 1级的生产。

在整个三级模式的轧制自动化控制系统中,Level 2级计算机过程自动化系统起着重要的作用,通过二级自动化系统的数学模型指导生产,不仅可以提高轧制产品的精度,而且可以最大强度地降低操作人员的劳动强度,提高生产率;同时,还可以为操作人员提供操作指导,尽量避免无谓的操作失误。

◇ Level 2级控制系统的模块功能

整个Level 2计算机过程自动控制系统具有计划、跟踪、设定、自学习和数据报表等功能,根据工艺过程和计算机模型,提供轧制过程的在线监视、轧制指导、数据记录、报警显示。系统采用模块化设计,具有以下功能:

(1)PDI数据的管理功能

主要涉及卷材的卷号、卷径、重量、宽度、厚度、合金、长度等数据信息。包括PDI数据输入和轧制工艺管理功能。

(2)物料跟踪功能

指当前轧制坯料在整个机列线上的跟踪并显示功能。

(3)轧制参数设定功能

主要指AGC/AFC轧制模式、卷取张力、轧制速度、开卷机/双开卷机张力等轧制参数的设定及显示。

(4)实际数据收集功能

指每个轧制道次的卷材实际数据和过程数据收集、存储、显示。

(5)操作管理功能

主要有换班管理功能、停机时间管理功能及班组报表管理功能。

(6)轧辊数据管理功能

包括轧辊更换操作、新轧辊数据设置、修改和显示。主要涉及的数据有辊径、粗糙度、凸度、磨削时间等参数。

(7)警告信息功能

指整个轧制过程中的报警记录、显示和存储。

◇ 过程自动化系统结构

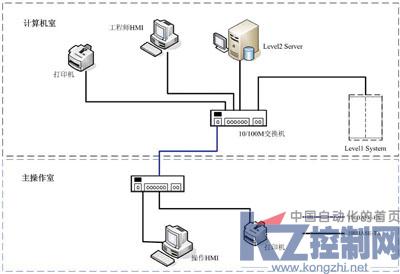

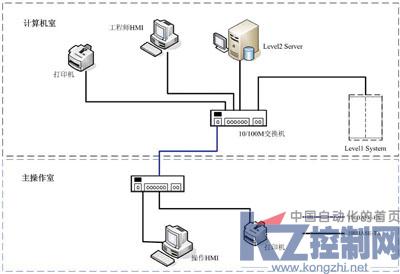

Level 2计算机过程自动控制系统采用的是当今流行、性能稳定的Client/Server模式,该模式又称分布式应用处理或协作应用处理,该系统具体分为三个部分:数据库Server、客户应用程序和网络系统。其中数据库Server作为后台服务器,采用关系型ORACLE数据库,承担整个轧制工艺数据的数据共享、数据处理、实时控制、信息管理、画面报表、报警管理,并实现模型计算和自学习功能,根据模型计算结果向Level1系统发送设定数据,并收集相应实际数据在数据库内生成相应工艺曲线、生产报表、完成自修正学习功能。具体包括:①为并发用户管理1个单独的数据库。②控制对数据库的访问和其它安全性要求。③使用备份和恢复功能保护数据库。④对所有的客户应用程序集中实施全部数据完整性约束。客户应用程序的主要任务是为用户提供交互界面(即HMI),包括操作员工作站HMI和工程师工作站HMI。用于管理各种显示逻辑,验证数据项目,及向数据库服务器发出请求及接收来自服务器的数据。操作员工作站HMI主要是为操作人员提供设备监视画面和生产轧制的实际状态,允许操作员在需要时根据生产实际情况对自动轧制过程进行手动干预。工程师工作站HMI提供了一系列软件功能(如Oracle 9i、Vs.net、Traceview等)用于维护管理控制系统、生产过程数据及数据库,同时,工艺工程师还可以在这个工作站上根据生产实际情况定义一些工艺参数、轧制策略、生产计划、产品质量分析,及进行新产品的轧制工艺研发。⑤网络体系结构采用工业用快速以太网,在Level1与Level2之间、Level1/Level2 HMI服务器与各客户机间使用100Mb/S快速以太网。介质访问采用CSMA/CD控制策略,即带有冲突检测的载波侦听多路访问技术,网络协议采用TCP/IP协议,网络结构为星形结构。整个控制系统网络结构图如图2所示。

图2 系统网络结构图

序号 设备名称 数量 硬件配置 位置

1 Level2数据

服务器

1

HP ProLiant ML370 (塔式)

CPU:Intel Xeon 2.8GHz

内存:2GB

以太网卡:10/100Base-TX(4口)

3.5”软驱

5.25”光驱(640MB)

AIT磁带机(35/70GB)

36.4GB X 4 硬盘 (RAID-5)

键盘&鼠标

计算机室

2 Level2数据

服务器HMI 1 HP V7550 18”液晶显示器 计算机室

3 工程师和操

作员HMI

2

HP Evo Desktop D510 SF 系列

CPU:Intel Pentium 4 2.53GHz

内存:512MB

100BASE-TX 以太网卡

18X可读写光驱

40GB 硬盘

18”液晶显示器

键盘&鼠标

计算机室1

主操作室1

4 HUB

2

HP Procurve Switch 2512

12个10BASE-T/100BASE-TX

2个 100BASE-FX

计算机室1

主操作室1

5 打印机

2

HP LaserJet 5100tn 打印机

打印尺寸:A3/A4

打印速度:22ppm (by A4)

计算机室1

主操作室1

◇ 过程自动化系统的优越性

(1)能显著提高轧制产品的尺寸精度。由于铝箔轧机速度很高,必须采用厚度自动控制(AGC)系统,通过计算机与厚控系统技术的应用,能显著改善产品的厚度精度。

(2)能够迅速适应轧制工艺的变换。当轧制策略改变时,就手动控制而言,必须有相当熟练的调整经验,花费很长的时间才能确定适当的给定值。而通过自动过程控制系统只要适当修改设定值或调换程序便可以实现。

(3)能稳定轧制时的各项工艺参数,在自动轧制过程中,轧机的速度、张力、轧制力、带材的厚度、宽度、温度等参数能按照设定值进行稳定轧制。

(4)提高操作水平,采用自动控制轧制后,生产过程主要用设定程序完成,与操作人员的状态相关性大大减少,但对操作人员的技术水平要求也更高。

(5)实现整个轧制过程的数据收集与存储,便于工艺人员的产品性能分析,且通过收集的产品数据实现模型自适应和自学习功能,为新产品开发、工艺改进提供了有利的参考。

◇ 结语

通过计算机过程控制系统的应用,提高了设备使用效率、提高工序质量,把人从繁重枯燥的体力劳动中解放出来,不轻易受人的情绪和技术水平的影响,稳定进行生产操作,实现标准化生产的可重复性。更重要的是能够满足轧制生产技术的高精度要求,可以提供质量好、性能稳定、价格合理的产品,为企业生存发展提供更大的空间。

摘自《自动化博览》2010年第十一期

|

.jpg)