|

(辽宁红沿河核电有限公司,辽宁 大连 116319)张冬冬

张冬冬(1975-)男,辽宁大连人,高级工程师,从事核电站控制系统设计、维护,研究方向为DCS设计和维护,现就职于辽宁红沿河核电有限公司。

摘要:本文介绍了红沿河核电站除盐水系统结构,除盐水分配系统产水及供水要求、控制基准,以及辅助系统控制基准,针对除盐水控制系统要求,采用ControlLogix系统设计了除盐水控制系统,系统采用全硬件冗余结构,满足系统高可靠性、高可用性、冗余切换无扰动的要求。系统使用方便,维护简单。

关键词:核电站;除盐水系统;ControlLogix;冗余

Abstract: This paper introduces demineralization water system structure in Hongyanhe Nuclear Power Plant, water production and supply requirements and control criteria of demineralization water distribution system, control criteria of auxiliary system. According to the requirements of demineralization water control system, the system is designed with ControlLogix, and adopts identical hardware redundant structure, which will match the requirements of high reliability and availability, and bumpless switchover. It is easy to implement and maintain the system.

Key words: Nuclear power plant; Demineralization water system; ControlLogix;Redundancy

1 引言

核能是地球上最丰富的清洁能源,核电不会造成大气污染、可以实现可持续利用,因此推进核电建设,现在已经成为我国能源建设的一项重要政策。红沿河核电站是我国“十一五”期间首个核电项目,也是东北地区首个核电项目。红沿河核电站采用我国自主研发的CPR1000压水堆技术,一期建设4台100万千瓦核电机组。与同等规模的燃煤电站相比,每年少消耗原煤约1200万吨,减少向大气排放二氧化碳约2400万吨,二氧化硫约10万吨,二氧化氮、一氧化氮等气体约6万吨,煤灰约120万吨,经济效益和环境效益显著。

可编程控制器(PLC)具有高度的可靠性、开放性、可扩展性,设计配置灵活,使用方便,在常规火电厂化学水系统中得到了广泛应用。核电站对核安全的特殊要求,大都沿用传统的模拟控制系统,随着核电站控制系统数字化程度不断提高,PLC在核电站辅控系统得到越来越多的应用,也是提高核电站综合自动化水平的必要手段。

2 除盐水控制系统介绍

2.1 除盐水系统结构

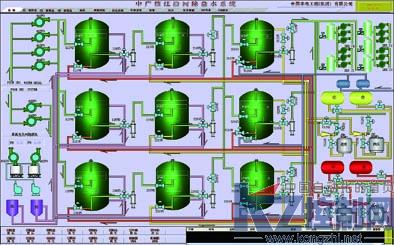

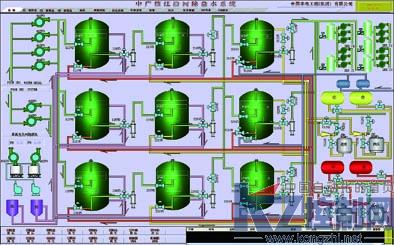

红沿河核电站除盐水系统的功能是处理海水淡化系统来水,以满足电站核岛、常规岛、BOP对除盐水水质及水量的要求。除盐水单元去除经过海水淡化的清水中的溶解盐,清水中的阳、阴离子被离子交换树脂中相应的H+、OH-交换,得到一级除盐水,然后一级除盐水经过混床得到满足机组要求的除盐水。一级除盐水系统包括三个单元列,每个单元列包括以下两个交换器:无顶压逆流阳离子交换器,内装强酸性阳离子交换树脂;无顶压逆流阴离子交换器,内装强碱性阴离子交换树脂。混床系统包括三个单元列,每个单元列包括混合离子交换器,内装强酸性阳离子交换树脂和强碱性阴离子交换树脂。当制水量达到预先设定的周期制水量,或者出水的导电度超过设定值,树脂就要进行再生,阳树脂用盐酸(HCL)再生,阴树脂用NaOH再生,再生废水排到中和池。系统流程图如图1所示。

图1 系统流程图

2.2 除盐水分配系统产水及供水要求

(1)产水要求

除盐水生产系统总有效出力:410m3/h,由3台阳离子交换器、3台阴离子交换器和3台混合离子交换器组成。阳离子交换器和阴离子交换器采用单元制连接。

(2)供水要求

除盐水最大流量要求达到410m3/h,对于常规岛除盐水分配系统出口供水要求达到3.5bar压力,对于核岛除盐水分配系统出口供水要求达到3.1 bar压力(相对0m厂平标高);电站下游用户用水并不固定,机组正常运行时,常规岛除盐水分配系统/核岛除盐水分配系统用水量为600~1000 m3/day;单台机组启动时,常规岛除盐水分配系统/核岛除盐水分配系统用水量为5000 m3/day左右,除盐水处理设备必须能够满足系统间断运行,间歇启停,频繁启动的要求。

2.3 除盐水分配系统控制基准

除盐水分配系统可分为两大部分:

(1)一级除盐系统

一级除盐系统由3列单元制的阳、阴离子交换器组成。3列系统并列运行,不设备用。

一级除盐系统的失效:

阳床累计进水流量达到设定值。设定值暂定为21900T,待调试中最终确定。

阳床进出水电导率差值<30s/cm(25℃)。

阴床出水电导率>5s/cm (25℃)。

阴床二氧化硅>100g/L(25℃)。

阳、阴离子交换器任一台设备失效,则该列设备退出运行,准备进行再生程序。并退出一台混床。每隔一定周期,需要将强酸阳树脂和强碱阴树脂分别送至阳树脂、阴树脂清洗罐中进行清洗。

(2)混床系统

混床失效:

混床出水电导率>0.2s/cm (25℃)。

混床二氧化硅>20g/L(25℃)。

混床累计出水流量达到设定值。设定值暂定为21900T,待调试中最终确定。

混床失效,先停运一列一级除盐系统,该混床准备进行再生程序。

2.4 辅助系统控制基准

(1)加氨系统

除盐水产水进入SER除盐水箱前,先加氨调节pH值至9.0,加氨采用计量泵加药量通过电导率进行调节; PH值过高自动报警。

(2)再生系统

当某一列除盐装置出水水质不合格或累积制水量达到预设值时,系统自动投入树脂再生装置。一级除盐或二级除盐装置混床进行自动程序再生。

(3)废水中和与排放系统

当再生完成或中和池的水位到达预设值时,中和水泵开始启动到循环,同时风机开始鼓风搅拌,必要时加药调节pH值为6~9。中和完成后,废水经中和水泵排往电站污水系统。

2.5 除盐水控制系统要求

除盐水系统是为常规岛除盐水分配系统及核岛除盐水系统提供除盐水,而除盐水的供水很大程度上依赖于控制系统的自动化程度。控制系统必须以高效的可操作性为基准,并在完全满足制水需求的条件下,尽可能地减少操作及维护量。在正常情况下,系统全部自动运行,同时,操作人员也有可能在控制盘上手动控制设备。

控制系统系列产品应具有高可靠性, 平均无故障时间(MTBF)应该达到百万小时数量级,能够在高电气噪声,无线电波干扰和振动环境下连续运行,并且能够在环境温度为0~60℃、相对湿度为5%~95%的范围内连续运行,无凝结现象。

控制系统要采用全硬件冗余结构,冗余切换时系统无扰动。系统中的所有模块,无论是控制器、通讯模块,还是各种I/O模块都可以带电插拔,并且在框架上无槽位限制,可以任意插放,方便更换。系统配置的I/O模块具有I/O总量10%的裕量,同时,在框架上的槽位还具有20%的裕量。系统运行时,通过操作员界面,能够查看控制系统和网络模块的诊断状态信息,方便系统维护。

3 除盐水控制系统设计

3.1 控制系统结构

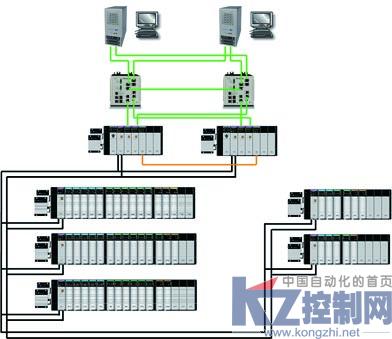

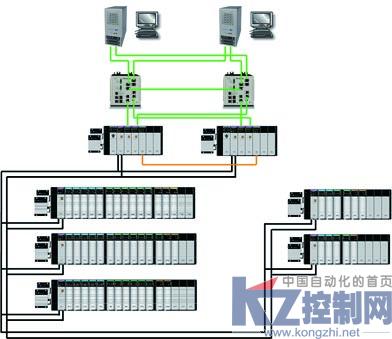

根据红沿河核电厂除盐水控制系统要求,本系统采用冗余的ControlLogix系统,I/O网络采用冗余的ControlNet网络,具有5个远程I/O机架。控制系统结构如图2所示。

图2 控制系统结构图

3.2 ControlLogix冗余机制

ControlLogix冗余控制系统为全硬件冗余架构。无需额外的编程,硬件级别自动实现冗余同步,可实现快速无扰动切换。

ControlLogix冗余控制系统,分别由两个独立的机架构成,这两个机架配置完全相同,由框架,CPU模件,以太网通讯模件,ControlNet通讯模块和独立的冗余同步模件组成。两个机架之间通过光纤连接,进行实时的主从系统间的数据同步及冗余状态监视。任何情况下主处理器机架上发生故障,都会快速、无扰动地切换到从处理器机架上面,继续执行用户编写的逻辑控制程序。

如果在主控制器框架上发生任何故障,通过切换到从控制器框架,提供更高的系统可用性。下列情况下,系统将从主框架切换到从框架:

主框架掉电;

主框架上的任何模块的硬件或固件故障;

主控制器中的用户程序主要故障;

主框架上ControlNet网络连接故障;

主框架上以太网网络连接故障;

移除主框架上的任何模块;

用户命令进行切换。

整个切换过程瞬间完成,并且主从机架上面的I/O通讯卡件、以太网通讯卡件的地址都会采用X和X+1模式自动切换,无论主从如何切换,主机架上的通讯卡件的地址永远是X,从机架上面的对应的通讯卡件的地址永远是X+1,因此整个切换过程对I/O控制、A端与B端控制器间的数据交换、维护操作员站和车站级监控和综合监控的数据监视,均无任何延迟及影响。

ControlLogix冗余系统无需额外的编程,用户编写的程序,只需要下载到主控制器中,从控制器会自动跟踪与同步主控制器中的程序;用户针对主控制器实现的在线编程与组态功能,同样会反映到从控制器中。因此,用户可最方便地使用和维护

ControlLogix冗余控制器及系统。

3.3 控制器机架

主从控制器机架的配置如下:

7槽框架1756-A7

1个CPU模块1756-L61

2个以太网通讯模块1756-ENBT

1个ControlNet网络通讯模块1756-CNBR

1个冗余同步模块1756-SRM

两个框架的冗余同步模块采用光纤连接。

3.4 I/O网络及机架

在该控制系统中,有5个远程I/O机架,I/O网络采用冗余的ControlNet网络,每个远程I/O机架上配置有一块ControlNet网络通讯模块1756-CNBR。

在本控制系统中,I/O模块有:

32点DI模块1756-IB32 20块

16点DO模块1756-OB16I 22块

16点AI模块1756-IF16 9块

4点AO模块1756-OF4 1块

3.5 冗余电源模块

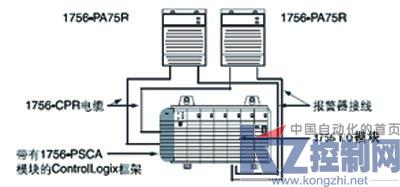

在该ControlLogix冗余控制系统中,每个框架均采用冗余电源模块1756-PAR2供电。1756-PAR2冗余电源模块包括:

两个1756-PA75R电源模块

两条1756-CPR2电缆

一个1756-PSCA2框架适配器模块

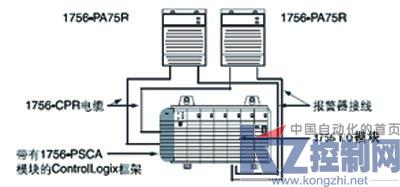

冗余电源模块接线如图3所示。

图3 冗余电源模块接线

3.6 监控系统网络

冗余控制器框架上分别配置有两块以太网模块,分别连接到两个监控系统交换机上;同样,监控系统服务器上也配置有两块网卡,分别连接到两个监控系统交换机上,通过这样的配置,可以实现监控系统以太网络冗余,避免系统出现单点故障,提高系统可用性。

4 除盐水控制系统实施

ControlLogix系统的组态和编程采用RSLogix 5000软件,支持多种编程语言:梯形图 (LD)、功能块图 (FBD)、顺序功能图(SFC)、结构化文本 (ST),采用模块化多任务/双数据范围应用结构,提供先进的I/O配置工具,全面的指令集缩短了开发时间,用

户自定义指令(AOI)通过创建一系列通用的定制指令来节省开发时间,支持适应特定应用的自定义数据结构和数组,并且提供多种提高工作效率的工具。

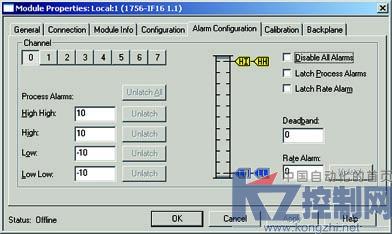

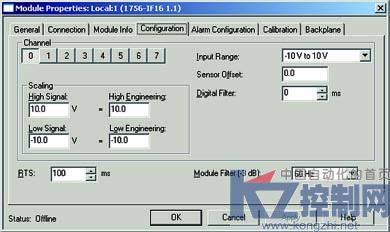

4.1 控制系统I/O组态

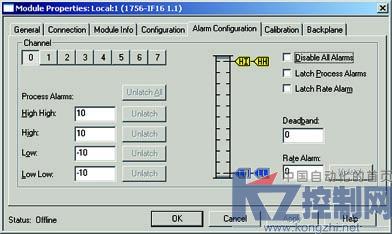

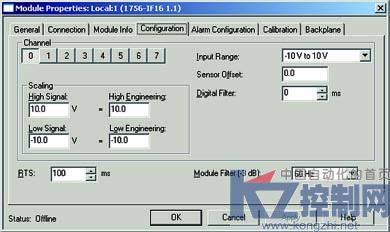

高度直观的I/O模块配置向导,用户可以轻松地配置一个模块,所有显示的信息易于理解,自动创建应用中将要使用的标签。

I/O模块状态在控制器组织器中动态显示,为用户指示潜在的问题;提供电子I/O模块键锁,验证是否安装了正确的模块,并提供内嵌的信息。模拟量模块提供浮点数的工程量变换,简化编程,提高效率,并且提供内嵌的报警,有多个设定值,模块直接执行检查,报告状态给控制器。I/O模块配置示例如图4所示。

图4 I/O模块配置示例

ControlLogix系统框架中所有模块均支持带电插拔(RIUP),不会干扰系统中的其它模块,运行时,能够添加I/O模块到系统中,方便系统扩展和维护。

4.2 控制系统编程

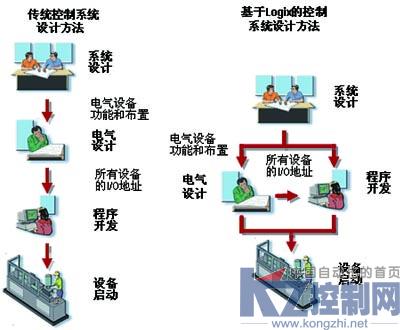

Logix控制器数据采用基于标记的寻址方式,控制器采用描述名作为变量标签名称,可以根据数据的用途来命名,标签直接存储在控制器上,允许通过标签名称在网络上访问,程序的可读性更强,自身就是说明文档。减少查找故障所需的时间;缩短工期,大幅减少所需的文档,标记名可以在人机界面项目中直接引用,无需重新定义;减少维护时间,方便故障处理。

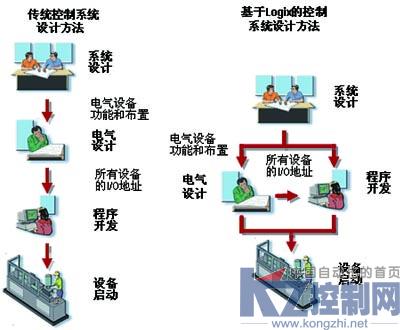

Logix控制器能够使用别名连接物理I/O地址,避免了物理I/O地址和控制程序的硬连接,方便代码重用,实现电气设计与程序开发同步进行,帮助缩短项目开发时间,有利于实现标准化,降低成本。基于Logix与传统控制系统设计方法比较如图5所示。

图5 基于Logix与传统控制系统设计方法比较

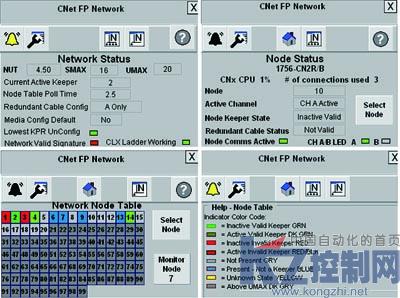

4.3 控制系统诊断

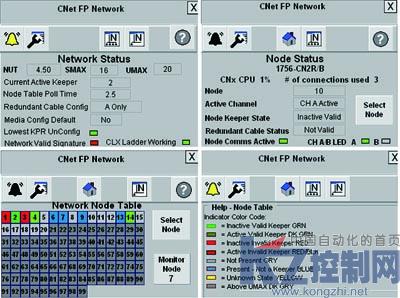

在控制系统中,非常渴望能够在运行过程中查看控制系统和控制网络的诊断状态,同时,特别渴望能够无需进行控制器编程或者使用其它软件工具来实现此功能,仅需要在人机界面(HMI)中添加一些画面,来访问控制系统中的诊断数据,显示控制网络的“健康”状态信息。

以前,实现诊断功能,需要花费相当大量的时间和工作量来开发这些HMI画面,更需要熟悉控制器中来自I/O和网络模块的诊断数据,另外,还要添加逻辑到控制程序中,取回额外的诊断数据。

在该系统中,ControlLogix系统厂商开发并测试了有关I/O和网络模块诊断信息的逻辑,仅需要简单地拖拽这些逻辑到控制系统中,并定制应用。这些逻辑提供了接口数据结构,并且能够读取正常情况不进入到控制器的额外的模块诊断数据。ControlNet网卡模块的诊断示例画面,如图6所示。

图6 ControlNet网卡模块的诊断示例图

5 结论

采用ControlLogix系统设计的除盐水控制系统,采用全硬件冗余结构,满足系统高可靠性、高可用性、冗余切换无扰动的要求。系统使用方便,维护简单,不仅满足目前的需求,也为以后的扩展留有充分的余地,切实保障系统长期、稳定、高效运行。

摘自《自动化博览》2010年第五期

|

.jpg)