|

(红河学院工学院,云南 蒙自 661100)程加堂,熊伟,艾莉

程加堂(1976-)男,河南固始人,讲师,硕士,主要从事工业过程实时智能控制方面的工作。

摘要:针对昆明钢铁集团有限责任公司第二轧钢厂加热炉在钢坯加热过程中,由于加热炉炉内热状态复杂,测温技术有限,难以直接测出被加热钢坯的内部温度,以确保适时出钢。因此导致钢坯加热质量不易保证,难以充分发挥加热炉的效率,造成能源浪费严重,故对钢坯加热状态可视化问题的研究就显得非常重要。鉴于此,本文首先运用VC++6.0软件制作钢坯三维温度场的虚拟可视化操作界面,并用OpenGL进行图形化表现。实验数据表明,该图可以直观、准确地反应钢坯的加热状态,达到对钢坯三维热状态可视化监控的目的,为实时出钢提供依据。

关键词:钢坯;三维热状态;可视化;OpenGL

Abstract: During the process of heating up of the slab in furnace of the second steel mill factory of the Kunming Iron and Steel Company, due to the status complication of the heating slab and limitation of temperature measuring method, it is very difficult to measure directly the temperature of the Steelheating Furnace in order to insure the production of steel. As a result, the quality of slab heating and the efficiency of furnace cannot be guaranteed, which causes the serious waste of energy. Therefore, it is very important to analyze the hot state of slab. In this paper, we make use of VC++6.0 OpenGL to visualize the slab temperature field. The system interface provides nimble and succinct operation in visualization process of the slab temperature field. Experimental results show that visualization figure is able to indicate directly and accurately the heating status of reaction furnace and achieve the visual monitoring of 3D heat status, which therefore provides a basis for insuring steel production.

Key words: Slab; Three Dimensional Hot State; Visualization; OpenGL

昆明钢铁集团有限责任公司第二轧钢厂加热炉属于三段式连续加热炉[1],所采用的控制方案为:加热炉的三个加热段每一温度段采用两台可编程单回路调节器构造的双交叉限幅燃烧控制方案进行控制,温度设定按工艺要求设定,PID参数人工设定,在工况不稳定时可转为手工操作。该加热炉在运行中稳定性较差,能耗较高。为进一步提高钢坯的加热质量、提高加热炉的效率,在原有燃烧控制系统[2] 的基础上,依据热传学知识采用机理建模和BP神经网络辨识建模相结合的方法建立钢坯加热的模型预报系统,在保证产量和质量[3]的前提下,实现以钢坯温度为目标的优化预报。

然而,在钢坯加热过程中,预测钢坯加热温度需要进行大量的数值计算,同时通过计算得出的大量结果也不够直观明确,因此,对于预测钢坯加热温度的科学计算可视化问题研究就显得尤为重要。本文采用OpenGL[4-5] 虚拟现实技术实现钢坯温度场的可视化(可视化中的某个加热时间点是以钢坯进入加热炉开始加热为零点计时的),解决了钢坯加热温度预报的计算数据量大、工程分析不直观的问题,为实时出钢提供依据。

1 可视化界面设计的实现过程

(1)利用VC++6.0设置Op e nGL应用接口。在利用OpenGL开发工具编制应用程序之前,首先应在工程中添加支持OpenGL的连接库与头文件,在项目工作区的类视图中,双击CDgwinView,在编辑框中的文件首部添加头文件,并添加消息函数到视图类CDgwinView中。然后,设置OpenGL支持的Windows窗口风格。之后设置、测试像素格式并使用渲染描述表。

(2)利用VC++6.0软件设置界面图。设计该界面的简要步骤为:① 利用MFC APPWIZARD工具建立一个单文档应用程序;② 利用资源编辑器制作一个命令操作对话框,作为命令操作视图的界面;③ 为命令操作对话框建立一个相应的类;④ 在CMAINFRAME中创建一个CMainFrame:OnCreateClient()函数,用于窗口切分,产生相应的一个命令视图和一个图形绘制视图;⑤ 为命令操作对话框内的每一个操作构件编写事件处理程序,同时编写命令操作对话框自身的实现函数,使之与每个操作构件变化相对应;⑥ 编写在图形绘制视图内显示的绘图函数,使之与命令操作视图的操作相对应。

2 钢坯三维温度场的虚拟可视化实现

2.1 操作界面及其功能

操作界面的过程其实就是旋转、缩放、切割等相应编辑框内进行相应参数的设置过程。通过参数设置实现任意角度和位置地观察钢坯的热状态。(当不进行旋转和切割操作参数输入时,输入时间后,可视化界面展现的是钢坯在该时刻的热状态一个主视图。)

在进行图形的相关操作时,只要输入某项或某几项操作相关参数,每单击一次“可视化”按钮,就对该时刻的图形进行一次相关的操作,通过连续地单击“可视化”按钮,操作就连续进行。点击“监测”按钮可随时了解钢坯加热过程中几个关键参数(炉温、表面温度、中心温度)的曲线。共设计了6个操作组合框:旋转操作组合框;缩放操作组合框;切割操作组合框;颜色温度对照表组合框;数值曲线组合框;加热条件及输出组合框。

他们的主要作用是:

(1)旋转操作组合框旋转操作可以让视图中钢坯实现单独绕X轴、Y轴、Z轴方向旋转,以及绕任意两轴或三轴同时旋转。

( 2 ) 缩放操作组合框 缩放操作可以让视图中钢坯实现单独沿X轴、沿Y轴、沿Z轴方向缩放,以及沿任意两轴或三轴同时缩放。

( 3 ) 切割操作组合框 切割操作是通过使用附加剪切面的方法来实现。A,B,C,D为附加剪切面方程中的系数,即。在编辑窗口中输入相应剪切面的系数,点击“可视化实现”按钮,可实现单面和双面切割。若只输入该组合框中剪切面1或2任一系数值, 执行单面切割;剪切面1和2的系数值都输入,则实现双面切割。

(4)颜色温度对照表组合框 颜色温度对照表是为了方便对比查询图形绘制视图中钢坯加热状态的视图所代表的钢坯的三维热状态的数值范围。

(5)数值曲线组合框 虽然对应相应的“颜色温度对照表”,可以直观地了解到钢坯的加热情况,但为了更加准确地掌握钢坯的加热状态,界面中提供了“监测”功能,让操作人员随时了解钢坯在整个加热过程的加热曲线。

(6)加热条件及输出组合框 加热条件及输出是向操作人员提供了钢坯各时刻的加热状态的具体数值。

2.2 钢坯可视化效果

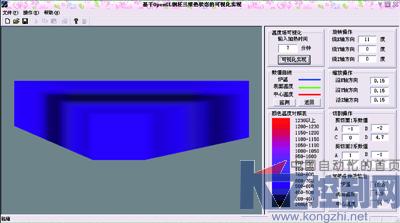

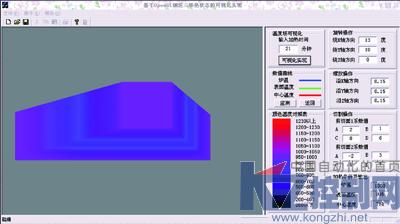

根据前面所述,使用双面切割并旋转后第7 min的可视化效果如图1所示。(预热段)

实现图1的相关参数为绕X轴旋转11°,使用剪切面1( -x-2y+4.7=0)和剪切面2( x-y+4=0)。

图1 双面切割并旋转后第7 min的可视化效果图

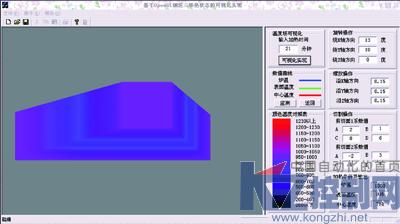

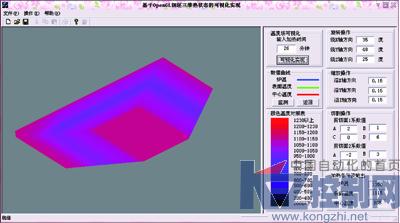

双面切割并旋转后的第21 min的可视化效果如图2所示。

图2 双面切割并旋转后第21 min的可视化效果图

实现图2 的相关参数为绕X 轴旋转1 3 ° , 绕Y 轴旋转1 0 ° ; 使用剪切面1 (2x+y+6=0 ) 和剪切面2( -2x+3y+7=0)。

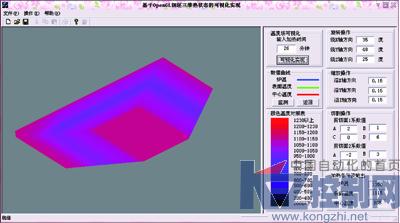

双面切割并旋转后的第26 min的可视化效果如图3所示。

图3 双面切割并旋转后的第26 min的可视化效果图

实现图3 的相关参数为绕X轴旋转3 5 ° , 绕Y轴旋转48°,绕Z轴旋转25°;使用剪切面1( 2x+y+6=0)和剪切面2( -2x+3y+8=0)。

3 结束语

本文建立了钢坯的三维热状态虚拟现实可视化系统,该系统比较正确地实现了对钢坯加热动态过程进行有效的观测,达到对钢坯三维热状态可视化监控的目的。在对钢坯三维温度场进行虚拟现实可视化的研究方面,提供了一个思路。

因加热炉内实际环境复杂,目前所建的模型是在对炉内钢坯环境进行了一定的假设条件下完成的,而热辐射、炉壁反射是否与现场吻合,钢坯与导轨接触时产生的黑印等实际工程情况,还需要在实际工程应用时进行必要的修正。同时该操作界面的功能略显单一,只能对钢坯加热过程的几个关键参数进行可视化监测,还需对各种功能进行进一步的强化和细化。

其它作者:熊伟(1965-),男,云南人,副教授,主要从事过程自动化方面的工作;艾莉(1978-),女,湖北人,讲师,硕士,主要从事过程自动化方面的工作。

参考文献:

[1] 蔡乔方. 加热炉[M]. 北京: 冶金工业出版社,2007.

[2] 兰东辉. 轧钢蓄热式加热炉的控制[J]. 控制工程,2004,11(3): 261-262.

[3] 梁军. 轧钢加热炉钢坯加热质量的检测研究[J]. 传感技术学报,2003,3(1): 59-64.

[4] 和平鸽工作室. OpenGL高级编程与可视化系统开发–高级编程篇[M]. 北京: 中国水利水电出版社,2002.

[5] 李颖. OpenGL技术应用实例精粹[M]. 北京: 国防工业出版社,2001.

摘自《自动化博览》2010年第二期

|

.jpg)