|

燕山石化运保中心仪表一部 邵奎星

邵奎星(1981-)男,北京人,硕士研究生,助理工程师,主要从事控制系统的维护与现场仪表管理,现就职于中石化北京燕山分公司运保中心仪表一部。

摘要:本文介绍了HOLLiAS公司分散控制系统在燕山石化一热力二部锅炉和水处理装置的改造应用,详细说明了改造方案的整体设计,分析了仪表控制系统的结构,重点阐述了在系统组态和调试中需要注意的问题,最后总结了系统改造后的运行效果。

Abstract :This article describes the Distributed Control System Company HOLLiAS Yanshan Petrochemical boilers and water equipment plant reconstruction application,a detailed description of the overall design of programs, analyze the structure of the instrument control system and focuses on the system configuration and commissioning issues that need attention, Finally, to run the system after the operating effect.

关键词:锅炉和水处理装置;整体设计;运行效果

Key words:Boiler and water equipment ;Overall design;Operating effect

1 引言

北京燕山石化一热力二部的1#锅炉、2#锅炉、公用工程、冷凝水站、水处理装置原为常规仪表系统和低端的GE9030、LG等系统,在线PID调整能力极为不便,不利于工艺优化调整,此外由于仪表使用年限已久,控制精度低,维修频繁,经常造成计量误差;不具备数据采集能力,也没有集中监控系统,不能查询报警信息和操作行为记录,对故障的分析和处理带来了很多不便。随着几套装置不断进行工艺流程改造和技术革新改进,硬件配置日趋饱和、软件版本日渐淘汰、备品备件大多停产的局面,不利于生产装置的平稳、安全运转,给工艺的稳定生产带来了不利的影响。

改造前,共有两个操作室,一热力二部的1#锅炉、2#锅炉、公用工程、水处理的操作室和机柜室集中在一个操作室,而冷凝水站是另外一个操作室,在热力厂检修期间,仪表一部和工艺部门人员协商分别建立锅炉和水处理的机柜间和中央控制室,同时将冷凝水站控制室取消,所有仪表信号移入到锅炉和水处理的机柜间,以便减少人力、集中整合、规范管理。

因为锅炉和水处理装置今后同时开、停工的机会极少,所以决定水处理和锅炉分别安装两套独立的DCS系统。2010年4月HOLLiAS公司的MACSV4.5.1控制系统投标成功。

2 系统方案

2.1 DCS改造方案

本次系统改造,推倒了锅炉的两套盘装机柜和水处理三3套PLC机柜以及锅炉连锁保护系统的欧姆龙PLC机柜,增上3套系统柜,3套I/O端子柜,1套配电柜,2套网络柜,9台仪表操作台,同时取消所有墙壁电源,从电气引入两路电源,一路UPS,一路市电,设2个工程师站,且兼作历史站,6个操作员站,1个OPC站,下面重点叙述的是MACSV4.5.1 DCS系统在本次改造中的应用。

2.2 DCS总体设计和网络结构

2.2.1控制站组态

MACSV4.5.1系统软件是在WindowsXP 环境下运行和组态,所有软件均为中文界面,组态和调试方便灵活。HOLLiAS系统控制站的组态内容包括:搭好硬件布置图,其中模块和地址一定要一致。I/O点的分配:按照设计的I/O表对I/O模块的每一通道进行有关参数设置,如量程、单位、注释等。回路组态:包括测量回路、控制回路、逻辑回路等组态。复杂控制回路,注意功能模块的选用、命名、参数设定等方面的内容。既可在线编程,也可离线编程,并采用软连接方式对组态的控制方案进行动态显示和模拟操作。所有组件均可在线插拔、在线修改控制组态及在线修改过程画面并下载。该DCS系统分为操作员环境、班长环境、过程工程师环境。其中操作员环境的级别最低,仅能对PID控制块进行简单的操作,如手/自动切换、内/外给定切换,调节给定值、阀位输出值。班长环境可以对PID参数、报警数值进行修改,而过程工程师环境为DCS系统中最高环境,可对所有的DCS组态内容进行修改。

2.2.2操作站组态

HOLLiAS系统操作站的组态内容包括:流程图画面组态、趋势记录、定义趋势组趋势点及采样周期等、控制组分配组态。为了满足工艺操作人员的要求,即不管现场是风开阀还是风关阀,要求调节器的标尺刻度为0%时,调节阀全关;标尺刻度为100%时,调节阀全开。因此对于风关阀需要将AO输出反向,PID原作用方式取反即可,所有组态都要体现这个特点和原则。

2.3 MACSV4.5.1系统结构及构成

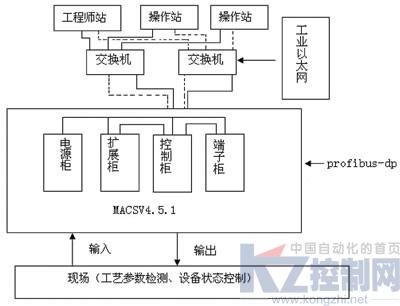

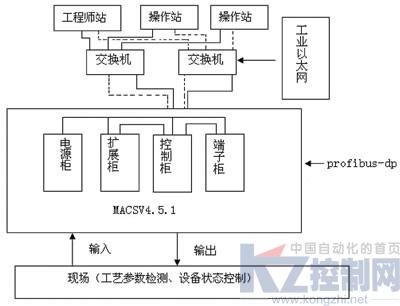

图1 系统结构图

第一层为100M高速冗余工业实时以太网络构成,用于系统中工程师站、操作站、现场控制站、通信控制站等系统节点的连接,完成节点之间的数据通讯。包括现场控制站的数据下装、操作控制和数据采集等。采用TCP/IP 通讯协议,通讯速率10/100Mbps。第二层采用现场总线技术(Profibus-DP),主要完成控制站内部各I/O 模块与主控单元的通讯。由双冗余主控内部的I/O总线网络卡、双冗余I/O总线、I/O总线模块(每个模块内置双冗余IO BUS从站接口)。采用I/O BUS 现场总线与各个I/O 模块及智能设备连接,实时、快速、高效的完成过程或现场通讯任务[1]。

为保证锅炉和水处理装置的运行可靠,在技术协议的签订中多方面考虑了整个系统的冗余。

2.3.1现场控制器

现场控制器配置两个冗余的主控单元( SM203) , 都带有掉电程序保护功能,主控单元上有硬件冗余切换电路及故障自检电路。两个主控单元进行热备份, 它们同时接收网络数据, 两个主控单元同时做控制运算, 但只有一个输出运算结果, 且通过双口RAM 实时更新数据。一旦工作中的主控单元发生故障, 备份主控单元自动进入工作状态, 而且切换过程是无扰动的。

2.3.2网络冗余:

MACS 系统的网络由上到下分为系统网络(即工业以太网) 和控制网络(即Profibus-DP) 两个层次,操作员站通过配置冗余网卡与冗余交换机形成了监控网络冗余 ,每个主控单元设计有两套SNET网络接口10/100Mbps自适应,接口形式为RJ45,分配有不同的IP地址,即实现以太网络的双冗余结构,系统网络实现现场I/O卡件与系统控制器的Profibus-DP冗余互连,所以该系统网络实现了冗余配置。

2.3.3系统机柜电源:

每个系统机柜配置两套独立的供电电源,任何一路故障都不会对系统产生影响,可以自由地进行在线无扰动切换,并无切换时间滞后;同时接收两路交流电源,输出多路24VDC给每个机笼的背板供电,背板再通过冗余电源卡件给I/O卡件供电。

2.3.4 I/ O 模块:

现场控制站实现了所有I/ O 模块的智能化, 将控制有效地分散到各个I/ O 模块, 降低主控单元/ 主控模块的负担, 使得板级运行状态检测和故障诊断能力得以提高。采用Profibus - DP 总线技术取代传统的并行总线, 使各模块的故障被有效地隔离[2]。所有模块均带有隔离电路, 将通道上窜入的干扰源与系统隔离。现场控制站的所有模块上都带有CPU , 每块模板都周期性地进行自诊断。而且由于采取了特殊保护措施, 系统中主控单元和所有模块均可带电拔插, 对系统的运行不会产生任何影响。这样保证了系统在某些模块发生故障时, 维护人员可以快速更换且不用停电, 从而缩短了故障处理的时间。

3系统调试遇到问题及解决办法

3.1模块在线插拔问题:

尽管HOLLiAS系统声称带电拔插模件不会产生不良影响。但如果工业生产正在进行中, 还是尽量避免这样做为好。在系统运行中发现模块有问题时,可能导致在同一机笼内的模块因拔插过程引起同一槽位上的电源模块或者其它模块松动,导致该机笼内其它模块失效,其根本原因是HOLLiAS系统的模块是机笼式槽位安装。虽然热拔插很少威胁系统, 影响运行设备, 但是意外情况仍有可能发生。

3.2机笼背板冗余供电和背板供电报警问题:

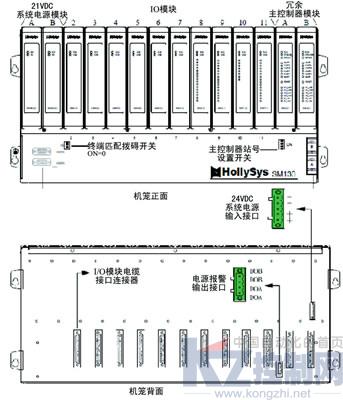

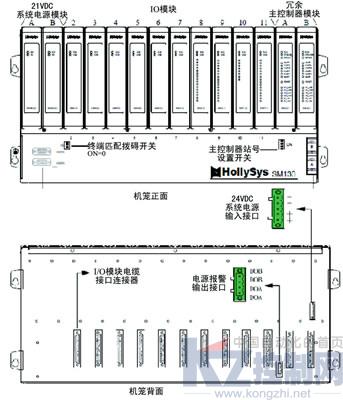

图2 机笼示意图

SM130为后出线型IO 机笼,共有14 个槽位,由左至右依次可配置2 个冗余电源模块和12个I/O 模块。前面板上设有模块站号拨码开关、终端匹配拨码开关和冗余Profibus-DP 从站输入输出接口;后面板上设有24VDC 电源输入接口、电源故障报警输出接口和12 个DB25 预制电缆插座。在机柜调试期间,发现和利时工程人员把机笼背板的供电处接的是单路24伏供电,为了保证该系统全部冗余,通过和和利时工程人员及时沟通,从24伏冗余模块再取需要的几路24伏电源,引入机笼背板24VDC系统电源接口。同时,把电源报警的冗余输出接口引入DCS的DI卡,再单独为每个机笼的电源报警做入DCS报警画面,这样可以为仪表维护人员巡检时查找DCS背板供电状态提供依据。然而如果由于每个机笼的冗余电源模块故障引起的该机笼内卡件失效,在工程师环境下不能发现,只能去系统柜内看冗余电源模块的故障灯是否报警,因为冗余电源模块在DCS内部没有地址,所以在工程师环境下无法查找。

3.3操作站和工程师站不间断供电

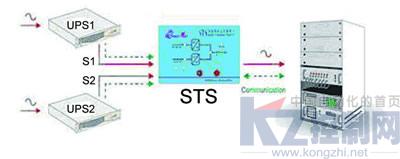

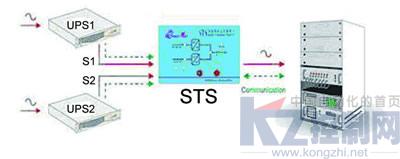

操作站和工程师站供电在我部门一般是这样规定的,工程师站供电是UPS供电,操作站供电是一部分UPS,一部分市电或另一路UPS。这样保证在断一路UPS或市电电源的情况下,仍有部分操作站工作。而在此次项目中操作站和工程师站供电采用深圳天普圣公司生产的STS静态转换开关的输出电源给操作站和工程师站供电,进而保证在断一路UPS或市电电源的情况下全部操作站和工程师站是正常工作的。

图3 STS应用示意图

工作原理:STS可以通过控制面板设定其中任意一路输入电源为主电源,另一路输入电源为备用电源。只有在主电源故障的情况下,STS才会自动在8ms内从主电源切换到备用电源。STS的两路静态开关是严格互锁, STS的所有的转换都是快速的先断后合,主备电源之间不会产生冲击电流,所有的转换都在小于8ms的时间内完成。正常工作状态下,在主电源处于正常的电压范围内,负载一直连接于主电源。在主电源发生故障时,负载自动切换到备用电源,主电源恢复正常后,负载又自动切换到主电源。

由于市电与标准正弦波在相位、幅值、频率上存在差别,因此开车前必须进行有效的UPS和市电反复自动/手动测试,此外在正常生产巡检时观察切换开关的动作,有可能由于市电的波动,UPS电源和市电不同相(相位差较大),两路输入电源不同相造成,切换时,因相位差而产生环流,造成开关跳;如果出现问题:需要测量两个电源火线的电压差是否小于30VAC,两个电源零线电压差是否小于5VAC。有一种电压差超过额定值的STS就已经自动切换了,其中一路电源UPS或市电必然离线。由于目前和利时系统工程部人员给中石化项目中都配备了STS静态转换开关的输出电源,存在一定的隐患。笔者建议和利时系统工程部在做其他项目时,尽量不要采用这种配电方案。

3.4利用WACSV4.5.1程序模块制作首出记忆

在MACSV4.5.1的控制逻辑中的库管理的特殊算法库加载后,在程序块中调用首出记忆算法块HSSC:

该算法块用于事故记录和首出原因分析。可以对最多8个数字信号源进行故障监视。待监视的一组信号源中只要有一个发生故障,输出端即置1,表明有故障发生;当有多个信号源发生故障时,该算法块能够判断哪个最先发生故障。并将相其对应的输出端置1。其它故障信号将不被记录。这种状态维持至通过I8复位后,模块重新检测故障信号。把锅炉联锁点数的报警引入首出记忆模块,就能达到事故软抓捕的能力。然而由于DCS通常扫描速度不高,加上首出记忆模块的自身特点的限制,根本达不到SOE级别的毫秒事故抓捕的能力。由于本装置联锁点数有限,用此模块完全可以满足报警软抓捕的能力。

4结束语

到2010年11月,锅炉和水处理系统更换进入了尾声,改造后提高了系统的安全性、可靠性、可操作性、开放性等方面。提供了更好的人机界面窗口,系统维护方便。改造后的DCS系统运行状况良好,到目前为止未发现难以解决的系统问题。论文中可能存在不足,有待继续改进和完善,敬请批评指正!

5参考文献

[1]和利时 MACSⅡDCS 在浮法玻璃生产线中的应用[J].自动化博览.2003,2.

[2]大型火电机组协调控制方案探讨[J].技术纵横,2007,9.

摘自《自动化博览》2011年第四期

|

.jpg)