- 全集成自动化在黄金焙烧系统中的应用

-

企业: 《自动化博览》 日期: 2011-07-12 领域: SCADA-RTU 点击数: 1568 作者简介:

李秀敏(1969),女,河北省唐山市人,工程师,1992年毕业于河北工业大学,一直从事自动化控制和过程控制领域的工作。现在唐山雷浩能源技术装备有限公司工作,任副总工程师职位。曾获唐山市优秀创新项目科技进步二等奖2项。

摘要: 介绍黄金焙烧工艺及其控制系统,分析黄金焙烧工艺控制关键点,提出了用PLC、工控机、变频器等自动化产品进行设计的控制方案,并且对该系统的配置及原理进行了阐述。

关键词: 焙烧炉,蓄热,PLC,变频器,远程控制

Abstract: this paper introduces the gold roasting and its control system, analysis gold roasting, puts forward the critical control points with PLC, industrial PC, inverter and other automation product design, and the control scheme for the system configuration and principle is discussed in this paper.

Keywords: baking, heat storage, PLC, frequency converter, remote control

1 项目背景:

甘肃黄金矿料中含有一种砷化物,砷化物是一种剧毒物质,在进行黄金提取工艺之前,首先将矿料中所含砷化物通过干馏工艺提取出来,然后矿料再运送到黄金提取设备进入后续工艺,干馏出来的砷蒸气可经进一步处理,得到具有很好经济价值的副产品。我方在此项目中所承揽工程范围即为黄金矿干馏工艺及设备全套供货。

2 工艺简介:

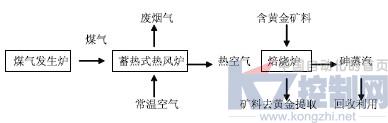

黄金矿料经皮带机加入顶部主料仓,矿料经液压加料装置被间断周期加入焙烧炉,矿料在焙烧炉内与上行的热空气(900℃左右)进行换热,矿料经加热干馏后,所含砷化物以气态的形式被析出,干馏后的矿料经出料装置定期排除,经皮带机运出进入下一流程。

焙烧用热空气来自蓄热式热风炉,发生炉热煤气在热风炉内燃烧产生热烟气,热风炉出口为蓄热室,1150℃左右的热烟气与洁净的常温空气进行热交换,产生900℃的热空气,被送入焙烧炉参与矿料的干馏过程。

系统工艺流程图如下:

3 自控系统构成:

3.1概述:

系统设有中央监控室,集中控制与管理区域内各个系统。在中央控制室设置操作台,在操作台正面集中布置了运行、复位、选择开关等操作按钮。

自控系统配置了以上位机、PLC为基础的集成自动化系统,通过数据输入模块进行各工艺数据的采集,在计算机上可显示不同画面,与一次仪表、执行器等配合实现工艺参数实时显示,趋势记录、历史事件记录、报警提示、各设备运行及状态控制,数据制表及流程画面动态显示等功能,可进行历史数据查询与数据分析,使系统始终处于安全、稳定、可靠的运行。

3.2系统配置:

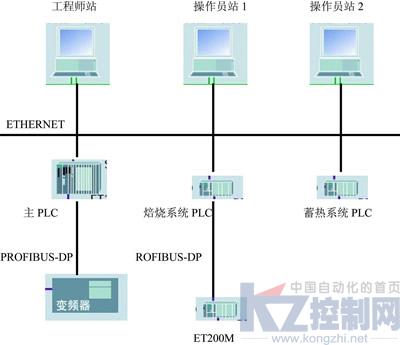

整个自动化系统由一台工程师站、2台操作员站、3个控制站及控制网络组成。

网络结构图如下:

3.3 系统主要配置、功能:

工程师站:系统设置工程师站1台

负责整个项目的编程与组态,项目完成后在工程师室设置1台工程师站用于系统的维护,硬件采用研华工控机IP-610H。工程师室位于中央控制室隔壁。

操作员站:系统设置操作员站2台

操作员站用于工艺过程监控与操作,包括界面流程显示、工艺参数值显示与记录、报警、参数设定等等。操作员站硬件采用研华工控机IP-610H,位于中央控制室。

控制站:系统设置控制站3台

控制站用于执行用户程序,实现控制功能。

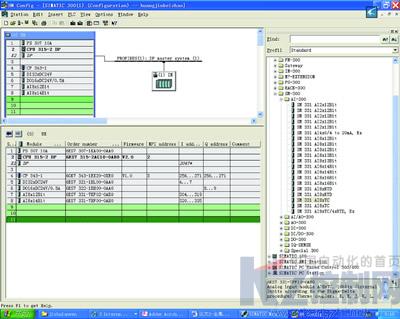

焙烧系统为主要工艺环节,配置了1套控制站,硬件选用SIEMENS S7-300系列PLC,CPU选用6ES7 315-2DP,集成的DP口与远程I/O实现PROFIBUS通讯功能。远程I/O选用ET200M,可带8个数据传输模块,安装在设备附近控制间,减少了大量数据采集电缆的敷设。

硬件配置图如下:

热风炉系统为整个工艺过程中热量供给系统,配置了1套控制站。硬件选用SIEMENS S7-300系列PLC,CPU选用6ES7 314。

其它公用系统配置了1套控制站,硬件选用SIEMENS S7-300系列PLC,CPU选用6ES7 315-2DP,集成的DP口与其它具有PROFIBUS协议的设备实现通讯功能。

大型电机采用变频控制,变频器配置了FROFIBUS-DP选件 ,与PLC实现远程数据传输与控制功能。

硬件配置如下:

4控制系统介绍:

4.1 蓄热式热风炉系统:

4.1.1热风炉工艺

煤气炉产生的热煤气输送至热风炉14个燃烧器前,与空气鼓风机鼓入的空气在炉内混合燃烧,产生1100~1150℃左右的烟气,经过挡火墙时气体除去大尘粒,并且使热烟气均匀的通过炉尾4个热气体管道分配给蓄热室进行热交换。

4.1.2热风炉控制方式:

热风炉燃烧室炉共设两点温度检测(热电偶)和一点压力检测,鼓风机前设一点压力检测,其检测与控制系统将连续检测燃烧过程的各项工艺参数。采用PLC控制系统与一次检测仪表结合,对热风炉的炉压、炉温进行自动控制及画面显示。

4.1.3蓄热系统工艺流程:

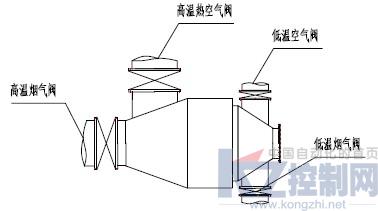

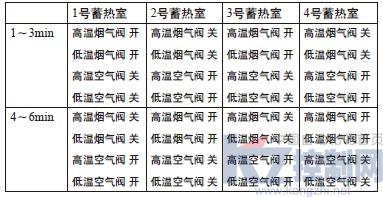

本系统共设置4个蓄热室,每个蓄热室设置4个阀门,分别为高温、低温烟气阀以及高温、低温空气阀(如图1所示)。通过阀门的开关控制烟气及空气的走向,进行蓄热与换热工作的切换,换向周期为可设定,初定为6分钟。阀门动作如图所示

蓄热室示意图

表1 阀门动作表

4.1.4 蓄热系统控制方式:

每台蓄热室分别设置两台高温水冷液动热风阀,两台低温DKJ式电动调节蝶阀;全部阀门换向采用定时顺序换向,换向采用PLC程序控制。每个蓄热室四个阀门的换向时间由人工设定。

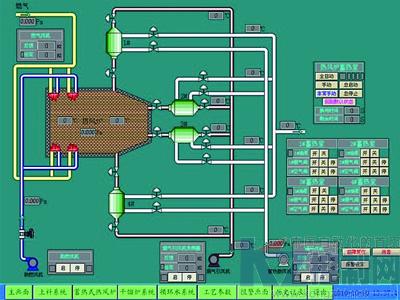

4.1.5 蓄热式热风炉系统工艺流程主界面如下:

4.2焙烧干馏系统:

4.2.1 焙烧干馏系统主要构成:

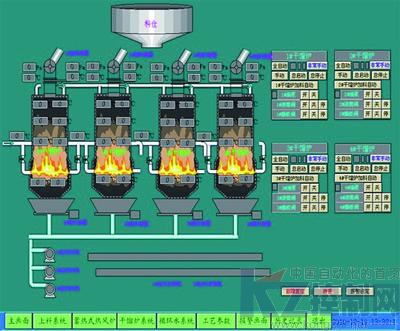

干馏炉系统由4台干馏炉组成。干馏炉顶部设置加料装置,底部为排料装置,中部为干馏炉主体。

4.2.2 加料装置:

动作工艺:分自动与手动两种控制方式。

自动过程:干馏炉顶部安装储料仓,块状物料由上料皮带机提入,保证储料仓内始终储有物料。每台干馏炉顶部安装独立加料装置,当检测到炉内料层低于下限时,自动启动旋转加料阀,旋转加料阀打开,块状矿料落入料腔,满后即刻关闭旋转加料阀,旋转加料阀关到位后,延时打开插板阀,矿料加入到干馏炉内,随后关闭插板阀。通过控制旋转加料阀打开时间来控制每次入炉量的多少,料位探测器实时检测物料是否达到高料位,否则加料装置按照如上时序继续加料,直到达到高位即满料为止。

手动加料:可人为给某一炉内加料。加料时按动启动、停止按钮即可。

除自动与手动之外,现场仍装设了就地控制按钮,用于检修时单体设备,如某一汽缸的单独开闭等操作。

4.2.3 排料装置:

排料装置为蜗轮蜗杆连续出料方式,控制系统采用变频调速控制电机,便于调整出料速度。4台炉出料单独控制,排出的矿料落入两侧皮带上,经由矿料皮带机连续排出运送到下一工艺过程。

4.2.4 干馏炉:

矿料在干馏炉内与热空气进行热交换,干馏生成的砷蒸汽混合物经出气口送出,后续进一步处理。

干馏炉料层温度分布、以及炉出口温度、压力等参数反映了矿料干馏程度的好坏。通过调整出料速度、控制加料进程、通过控制热空气的温度及流量,来合理控制炉内料层温度,以达到一个比较稳定均衡的换热干馏过程,从而稳定地最大限度的干馏矿料。

每台干馏炉内壁沿高度方向布置4层测温点,在每一层高度处沿周向均布3个测温点,共12支热电偶,热电偶选择耐磨头形式;

每台干馏炉顶有两根排气管,均设有2只热电阻检测排气温度,共6只热电阻。

4.2.4干馏系统控制界面如下图所示:

5 性能特点

通过工业以太网交换机与上位机连接,可对整个生产系统设备进行集中监视和控制;

操作简单,操作人员可在人机界面上直接进行操作,控制设备启停等;

整个生产过程的自动控制投运率达 90% 以上,大大降低了操作人员的劳动强度,改善了工作环境;

系统维护方便简单,降低了维护强度,而且由于该系统的 I/O 卡件的通用性,使得系统的备品备件费用很低,降低了维护成本;

系统提供了通讯接口,可通过专线与远程网关计算机连接,并入全厂管理网,可实现实时管理、统一调度,为实现全厂生产过程的优化提供了良好的条件。

实时过程显示,实时报警显示和管理,直观的趋势显示;

关键参数(压力、温度、液位等)的直接画面设定,界面友好;

超大容量的实时数据记录和历史记录查询与统计的功能,以及查询结果报表以及主要的生产报表功能;

完善的权限和安全管理机制。

6 结语

该系统自2008年10月投运以来,系统可靠,运行良好,得到用户的认可。本系统采用了SIEMENS S7-300系列PLC,配以研华工控机,实现了工业控制的全集成自动化控制,提高了自动化控制水平,降低了工人的劳动强度,改善了操作环境,同时由于系统的可靠运行,降低了维护成本,具有显著的经济效益和社会效益。

参考文献

[1] S7-300 PLC 模版规范手册 2006

[2] 西门子工业网络通讯指南(上)(下)

[3] 陆明洋.西门子PLC在干熄焦系统中的应用[C].SIEMENS,2008.

摘自《自动化博览》2011年第七期

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)