|

(宁波钢铁有限公司,浙江 宁波 315807)王增波

摘 要:文章主要阐述了罗克韦尔公司制造融合产品与技术在宁波钢铁五丰塘焦化厂全厂控制及信息系统整合中的应用。全厂由7家设计院分别承担设计的24个控制子系统(包括DCS及PLC系统)统一采用罗克韦尔公司的Logix控制器平台产品以及NetLinx开放的网络平台, 通过罗克韦尔公司先进的基于SOA(面向服务)架构的FactoryTalk软件平台实现所有子系统的无缝集成,以及全厂集中监控、实时过程模型、生产实绩KPI分析、能源管理、环保监控、物料在线管理等功能。

关键词:制造融合;Logix;NetLinx;FactoryTalk;SOA面向服务架构

Abstract: This paper mainly discusses the application of Rockwell’s manufacturing convergence product and technology in integration of the factory-wide control and information systems of Wufengtang Coke Plant of Ningbo Steel Company. The 24 control subsystems (including DCS and PLC systems) respectively designed by 7 design institutes for the whole factory all adopt Rockwell’s Logix controller platform product and the NetLinx open network platform. With Rockwell’s advanced SOA (service oriented architecture) based FactoryTalk software platform, all subsystems are seamlessly integrated and various functions including factory-wide centralized monitoring and control, real time process modeling, production performance KPI analysis, energy management, environmental protection monitoring, and online materials management are made available.

Key words: manufacturing convergence; Logix; NetLinx; FactoryTalk; service oriented architecture

1 前言

融合创造财富,是新经济的一个根本命题。十年来技术融合、产业融合、商务协同及经济一体化的实践,充分印证了“融合创造财富”这一论断。在信息化浪潮席卷全球和全球经济一体化的今天,市场的竞争更加激烈,利用先进的信息技术建立企业生产信息数据仓库和一体化管理,实现企业的制造融合是企业获得竞争优势的必要手段。

宁钢五丰塘焦化工程的设计总规模为年产焦炭220万t,一次设计,分期实施。目前建成投产的一期工程年产焦炭110万t,包括255孔JN60-6型复热式焦炉以及配套的1140t/h干熄焦装置,湿法熄焦系统为备用,以及焦炉装煤出焦除尘地面站、备煤、筛焦、煤气净化及公辅设施等。全厂控制系统采用了罗克韦尔公司的制造融合产品与技术来实现各个基础控制级系统的整合,并实现与厂级管理控制系统、厂级管理信息系统及公司级的管理信息系统的集成融合。

2项目概述

2.1 项目特点

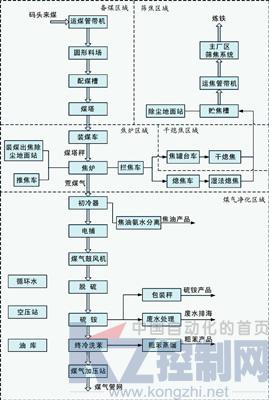

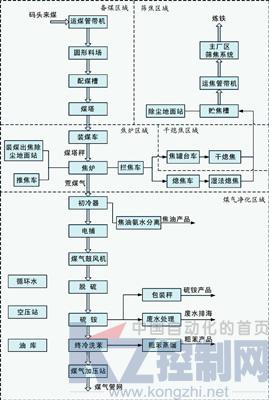

五丰塘焦化厂位于宁波钢铁有限公司东边5公里之外的五丰塘地块,与大榭岛隔海相望,是主厂区焦化因环保原因拆除而异地重建的焦化厂。由于对五丰塘焦化厂环保设施的特殊要求,工艺上除尘设备多,废水处理要求高,采用封闭式的圆形料场储煤方式;由于距离主厂区较远,沿海堤设置了两条长达4.3公里的管状皮带机分别用于主厂区与焦化厂之间的炼焦煤和焦炭等物料的往返连续输送。工艺图如图1所示。

图1 焦化工艺图

五丰塘焦化厂具有料线超长、工艺复杂、控制复杂的特点,而控制系统的特点有:

(1) 设计单位多,有7家设计院分别完成各自承担的控制系统设计,各自独立编制控制系统应用软件。

(2) 控制系统多,根据不同的生产工段、管理要求,控制系统的数量多达24个。

(3) 系统交叉多,同一工艺流程由多家设计院设计和软件编程。

根据控制系统的这些特点,考虑到系统可操作性、可视性、可维护性以及管理成本等因素,避免各自独立的控制系统形成信息孤岛,必须对各个控制系统进行整合,整合的目的就是在控制系统层面上实现硬件、软件的统一,生产管理层面上实现集中管理、统一调度。

2.2 工艺分区

按工艺控制管理区域的不同,分成五个控制管理区域(如图1所示):

(1) 备煤区域

(2) 炼焦区域

(3) 筛焦区域

(4) 煤气净化区域

(5) 干熄焦区域

3 基础控制子系统解决方案

备煤区域由运煤管带机、圆形料场、配煤槽、煤塔及皮带输送系统组成。其中运煤管带机、圆形料场分别设置一套ControlLogix系统,华电总承包负责设计编程;配煤槽设置了一套南京三埃的自动配煤装置专用成套系统;煤塔及皮带输送系统设置一套ControlLogix系统,焦耐院负责设计编程。可见仅仅备煤系统就有分布于不同位置的四套控制系统由三家单位设计编程,如果不进行整合,势必会产生相互独立的信息孤岛,工艺控制不能协调进行,生产不能统一调度管控。其他区域也存在类似的问题。

另外,焦化厂不但具有冶金的特点,还具有化工的性质。按照常规设计,控制系统的选型不但有PLC系统,还有DCS系统。原主厂区的焦化控制系统即存在这种问题,造成了通讯的困难,人为形成了一个个信息孤岛。即便能够通讯,也造成了网络系统的复杂和无序管理。频繁发生控制系统和网络系统的瘫痪,严重影响了生产系统的安全稳定运行。

基于以上原因,我们在五丰塘焦化工程中,汲取了过去主厂区焦化厂控制系统在选型和应用中的经验教训,彻底摒弃传统思维,全面引入了罗克韦尔的集成架构的融合理念。硬件上采用集合多种控制功能的Logix控制平台;网络通讯采用NetLinx开放的网络平台,可实现数据在整个架构内无缝的路由;软件上采用了基于FactoryTalk 服务平台SOA(面向服务)的C/S架构软件平台。

采用NetLinx罗克韦尔自动化开放式网络架构,能够很容易实现各系统的无缝通讯和无缝集成的解决方案。NetLinx 采用通用的应用层协议( Application Layer): 控制与信息协议( Control and Information Protocol,CIP), CIP 是基于 NetLinx 架构的核心网络 (DeviceNet, ControlNet, EtherNet/IP) 的通用通讯协议,将多种应用的网络完全集成,变成一个系统。根据备煤系统和筛焦系统料线超长的特点,采用了DeviceNet设备网图尔克现场总线运程I/O方式,具有低安装费用、安装速度快以及增强的技术访问能力的特点,从而可以减少和消除昂贵的停机时间。控制层网络全部采用了ControlNet网络,ControlNet网络是高速 (5 Mbps)确定性实时控制和扩展 I/O 网络,具有生产者/消费者网络模式(Producer/consumer Model):支持多主( Multi-master),多点传送( Multicast)输入以及端到端(Peer-to-peer)通讯。信息监控层网络全部采用了EtherNet/IP网络,EtherNet/IP网络以标准以太网技术为基础,是真正的开放工业以太网产品。透过EtherNet/IP网络,SE软件不但能通过RSLinx Enterprice很容易实现与分布的ControlLogix控制子系统进行通讯,而且也可添加OPC Server,很方便地通过以太网与第三方控制系统进行通讯。

利用Logix控制平台的网络化智能通讯背板,可实现三层网络的无缝路由,在RSLinx Classic软件中任意一点接入,即可对所有三种网络设备进行网络化组态和维护。RSLinx软件的功能有编程软件的连接、建立并组态通讯驱动、浏览网络和节点、数据采集等,其中数据采集包括直连的数据采集、OPC数据的采集、优化的数据采集等。

当然,由于网络节点的限制,需要对网络进行预先规划和组态,这就需要专用的网络组态工具软件,即RSNetWorx for ControlNet、RSNetWorx for DeviceNet、RSNetWorx for EtherNet。ControlNet和DeviceNet必须进行网络配置和组态,否则系统是不能实现确定性通讯的。

Logix控制平台采用统一的RSLogix 5000 编程软件,完全支持 IEC 1131-3编程方式,包括:梯形图(Ladder)、功能块图 (FBD)、结构化文本 (ST)、顺控表 (SFC)等编程方式。覆盖过程控制、顺序控制、传动控制以及伺服控制的所有控制指令,并可按用户习惯的编程方式进行编程,其中过程控制功能完全满足焦化厂DCS控制功能的需要;完全标签编程,用户无需学习、也无需记忆和分配内存,这是其他PLC编程软件所无法比拟的;RSLogix 5000为控制对象自动创建数据结构;面向对象编程,并采用了任务、程序、例程的层级编程方式。

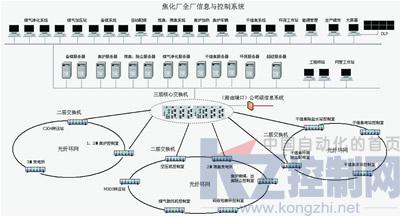

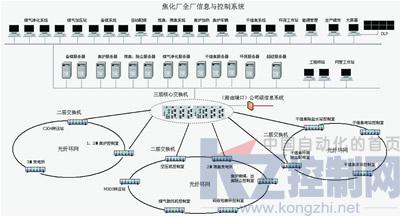

图2 网络拓扑图

4 信息与控制系统融合集成解决方案

4.1 EtherNet/IP网络方案

EtherNet/IP网络系统拓扑见图2,根据现场的实际情况及有利于发挥网络拓扑结构的优点,并克服相应的局限的特点,五丰塘网络拓扑结构的选择为混合型拓扑结构,考虑到工业系统冗余网络的重要性,那么,整合后的网络以环型网络为主,部分重要性稍次的子系统采用星型连接直接接入环网节点上的交换机。

贯穿全厂的网络采用了赫斯曼三层工业交换机作为整个网络的核心交换机。采用赫斯曼工业级二层网管型交换机作为各个子系统的节点交换机。

为了便于管理,并提高网络的效率和安全性,除了网络的物理设计外,还需要对网络进行逻辑设计,即划分虚拟网(Virtual LAN)。VLAN虚拟网技术是将网络中的物理基础设施与网络的逻辑基础设施相分离,使得网管人员能方便而动态地建立和重构虚拟网络,以适应部门机构的协作与变动,方便网络管理,降低管理的成本。

对于一个大型的工业局域网络来说,VLAN的划分是非常重要的,它为限制全网范围的广播和多点广播提供了有效的手段。在网络设计中选择切实可行的技术进行VLAN的灵活划分,能够跨越交换机划分VLAN,通过路由协议高性能地实现VLAN之间的路由及网络负载的均衡,并通过访问控制列表技术提供基于VLAN的安全特性。比如在网络层面控制子系统之间不能互相访问。

全厂Vlan划分按前述工艺分区及控制管理区域划分。预留Vlan1作为本征Vlan,并用于交换机的管理。

4.2 软件解决方案

系统采用基于SOA(面向服务)的C/S架构。同传统的C/S架构不同,所有的C/S应用都将基于FactoryTalk 服务平台。SOA架构的特征是以服务或组件形式出现的业务逻辑可以被共享、重用和配置,被广泛的应用于融合场合的软件解决方案。罗克韦尔公司在业界最先采用了SOA架构作为软件产品解决方案的主体架构,目前FactoryTalk软件服务平台支持的服务有:实时数据服务、系统资源目录服务、操作审查服务、通用报警与事件服务、安全管理服务、系统诊断服务以及授权管理服务。通过FactoryTalk服务平台可以无缝的集成HMI人机界面、Historian实时历史数据库、生产绩效分析系统、过程模型系统、EMS能源管理系统以及MES生产执行制造系统。

如图2所示,备煤服务器、焦炉服务器、筛焦服务器、煤气净化服务器、干熄焦服务器等都安装了FactoryTalk View SE的服务端软件。FactoryTalk View SE服务端由HMI Server与Data Server组成。 Data Server承担与底层相关子系统的控制器设备的通讯,与罗克韦尔公司的控制器产品通讯采用了RSLinx Enterprise软件,该软件可以实现与控制器内标签数据库一体化集成,以及毫秒级的控制器内定义报警功能,并且实时通讯效率也大大优于传统的RSLinx Classic软件。HMI Server由DISPLAY实时画面服务、TAG HMI标签数据库服务、ALARM报警服务及TREND历史趋势服务组成。煤气净化系统、备煤系统、炼焦系统、筛焦系统、干熄焦系统等各个子系统的操作员站采用了FactoryTalk View SE 客户端软件,用于日常操作。

超级服务器同样安装了FactoryTalk View SE的服务端软件,超级服务器需要访问所有的子系统的实时数据,超级服务器还安装了FactoryTalk Historian SE产品。FactoryTalk Historian SE服务端将通过服务平台的LIVE DATA实时数据服务从Data Server获取实时数据用于长期的、海量的历史数据的存储。Historian 产品支持螺旋门数据压缩算法,可以实现历史数据在不失真前提的高度压缩,并且支持OLE DB、ODBC等通用SQL数据库访问接口,可以实现对海量历史数据的高速SQL检索,实现各种高级的实时历史数据挖掘及分析。Historian服务为厂级能源管理系统、生产绩效分析系统提供历史数据服务。服务器还安装了Factorytalk Vatagepoint软件,该软件是一个专业的基于B/S架构的数据挖掘分析软件,通过Factorytalk服务平台获取实时或历史数据,支持EXCEL报表的WEB发布功能,并自带曲线、棒图、饼图、电子面板等各种丰富的图形报表功能。与Historian集成,可以实现生产KPI关键指标管理分析、能源管理等各种高级应用。超级服务器同时还为过程计算机、生产绩效分析系统、公司能源中心提供实时数据服务,大屏幕客户机也从超级服务器获取实时数据及画面服务。

工程师站安装了FactoryTalk View Studio组态软件,由于控制中心所有FactoryTalk View SE服务器及客户端都基于统一的FactoryTalk服务平台,共用统一的资源目录管理服务,在工程师站上可以在线维护所有的FactoryTalk View SE应用子系统,实现了真正意义上的集中式的维护管理。

5 结束语

宁波钢铁五丰塘焦化厂的控制系统可以说是一个庞大的、复杂的、分布式的控制系统,通过采用NetLinx罗克韦尔自动化开放式网络架构和基于FactoryTalk 服务平台SOA(面向服务)的C/S架构软件平台,无论是ControlLogix还是第三方的专用控制系统,均实现了全厂控制系统的有机融合,针对超长料线、工艺复杂、控制复杂的生产工艺系统,很好地实现了生产的统一调度、协调管理、集中监控功能。实现了中控室的集中监视操作和控制,减少了操作人员,提高了生产管理水平和效率,从根本上消除了因控制系统及网络问题造成的设备停机及生产中断;控制系统及网络管理维护简单方便,焦化厂的自动化水平和信息技术水平产生了质的飞跃。自2009年11月23日投产以来,保证了生产的安全稳定运行。

王增波(1970-),男,河北柏乡人,大专学历,现任宁波钢铁有限公司焦化厂电仪高级工程师,负责全厂过程控制系统运行维护及仪表自动化专业技术管理工作。

|

.jpg)