|

摘要:崖城气田南山基地的ESD系统是基于Rockwell Allen-Bradley PLC5来实现,该系统的可靠性和稳定性密切关系到南山基地的安全生产。近来南山ESD系统多次出现故障,该故障直接导致全厂区紧急关停,对安全生产造成了一定的影响。通过全面收集故障现象,深入分析故障现象,最终找到了原因,在不停输的情况下,在线更换卡件,解决了该故障。关键词:PLC;远程I/O 链路;ASB 模块;不停输

1 背景介绍

中海油崖城气田是目前国内最大的海上气田,三亚南山基地是其陆地油气处理基地,负责把海上送下来的油气进行处理和销售。整个基地处理高度集成,自动化控制程度很高。自动化控制系统由集散控制系统(DCS),紧急关断系统(ESD)火警系统组成。ESD系统是气田紧急关断系统(Emergency shut down),也是设施保护系统,是基地油气处理设施的重要组成部分,对于气田的安全生产起到至关重要的作用。按照安全独立原则要求,独立于DCS集散控制系统,其安全级别高于DCS。

2010年初,南山发生生产关断和紧急关断。维修仪表人员前往中控室,上线ESD系统PLC 程序,发现在程序中输入点从I:71/00---I:71/17;I:72/00---I:72/17;I:75/00(生产报警),I:75/01(撤离),I:75/02(紧急集合),I:75/03(紧急关停),---I:75/17 共3组数据48个开关输入点的值大部分为0,如一些液位开关信号,来自仓库火警系统关停信号。该3组数据均来自其对应的所有3块数字输入模块,故产生了误关停。根据生产恢复的需要,仪表在ESD系统PLC程序中将相关的开关量输入点进行了逻辑强制,操作并对相关模拟量的输入点在旁通操作站进行了旁通,按照程序进行了记录。至此,生产关断和紧急关断得以复位。因为,控制断塞流捕集器和减压站上两个SDV-2102和SDV-2123的输出点是挂在ESD系统远程I/O机架的输出模块上的,当远程I/O适配器ASB模块与PLC处理器通讯故障时,输出点无法带电,只能到现场进行操作,两阀打开。而销售计量撬 SDV-4033能够正常打开,因为控制SDV-4033的输出点是挂在另一个远程I/O机架输出模块上的,这个远程I/O机架和PLC 处理器通讯正常。恢复生产后,现场人员对有通讯问题的远程I/O机架进行了断电,然后上电的复位操作后,两块输出卡上电,程序里输入点的值与现场输入卡的点的状态一致,PLC处理器扫描到了远程机架 I/O中的输入输出,远程适配器ASB 模块ACTIVE状态灯由闪绿变为常绿,及时恢复了ESD系统。

类似故障现象在2008年和2009年也出现过多次,同一远程机架 I/O不定期失效的根本原因还有待进一步排查。

2 故障现象收集

2.1 故障现象一

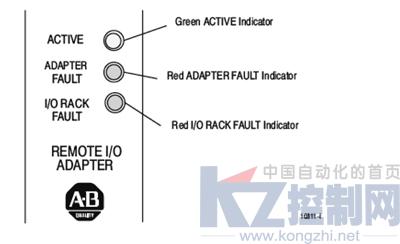

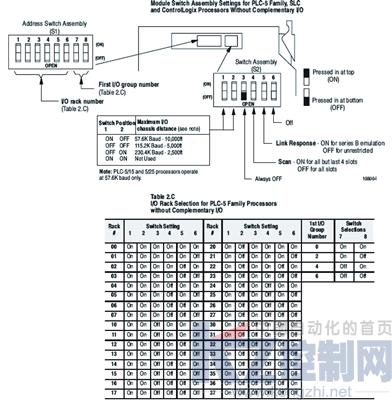

远程 I/O 机架适配器ASB模块上的三个状态指示灯的状态分别为:

ACTIVE:绿色闪烁;

ADAPTER FAULT:灭;

I/O RACK FAUL:灭。

查找PLC 手册,该警报描述为:Remoteadapter not actively controlling I/O; 引起该警报可能的原因:Processor is in program or testmode; Scanner is holding adapter module in faultmode.

正常的状态应分别为:

ACTIVE:常绿;

ADAPTER FAULT:灭;

I/O RACK FAUL:灭,如图1所示。

图1 ASB remote I/O adapter 模块

2.2 故障现象二

通过检查远程I/O机架输出卡输入卡件状态,发现说明其对应的来自现场的变送器模拟信号,液位开关,压力开关,手动按钮,SDV的限位开关,来自仓库火警系统 PLC关停警报信号在卡件上的显示灯均正常,为闭合带电状态。但是在PLC 程序数据文件中,发现其对应的值却为0,正常应为1。说明现场的设备本身均为正常,只是PLC处理器无法扫描到这些远程I/O,在程序数据表里值为0。

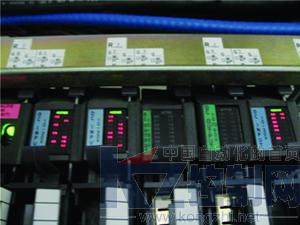

2.3 故障现象三

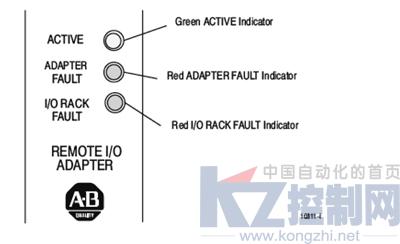

通过检查远程I/O机架输出卡上的输出点对应的红色状态灯全部为灭的状态,说明没有电压信号输出到阀门和马达。但是在程序数据表中发现这些输出点对应的值为1。说明远程I/O机架输出卡无法通过remoteI/O 链路通讯电缆接收到处理器中这些状态为“1“的输出指令,如图2所示.

图2 故障时的远程I/O机架输入输出卡

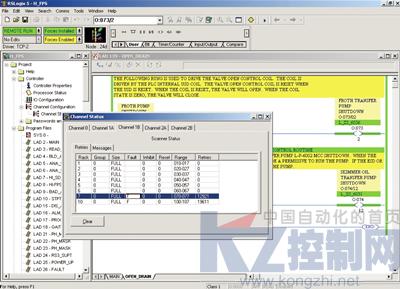

2.4 故障现象四

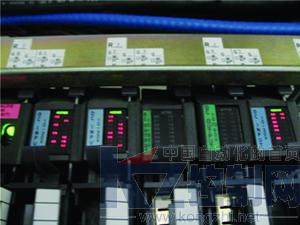

在PLC程序中发现:channel status的1B口的Rack7和Rack10显示F, F即表示该 Rack为fault。有故障的远程I/O机架均为Rack7和Rack10。1B口为remote I/O scanner通信口,连接的为remote I/O 适配器。并发现Rack7和Rack10有很多的retries,其他的rack均为0 个retries,如图3所示。

图3 故障时在FPS 程序中显示的scanner channel的状态

2.5 故障现象五

恢复生产后,PLC 处理器上的CH1的1B通信口的状态灯为“绿色闪烁” 。正常应该为常绿。1B通信口是用来连接remote scanner 和remote I/O adapter 的,如果出现“绿色闪烁” ,说明at least one remote adapter is faulted or failed。hhhhhhhh可能的原因:power off at remote rack or communication cablebroken。在做好相关的旁通和逻辑强制后,对故障远程I/O 机架进行断电然后上电的复位操作后,以上的故障现象立即消失,ESD系统工作正常。

根据以上的5个最直观的现象,现在可以得出的结论是:故障远程I/O 机架的输入和输出卡是完全正常的。问题就在于PLC处理器扫描不到故障远程I/O 机架致使处理器和该远程I/O 机架无法通讯,导致了紧急关停。现在要做的工作就是查找,故障远程I/O 机架间接性出现故障的根本原因。

3 故障分析

可能处理器和故障远程I/O 机架 remote I/O链路通信出现了故障。有可能是受到了一些噪声干扰,比如大功率的马达或者电焊机突然启动或者通信电缆信号屏蔽线损坏等。这个可能性还是存在的。验证该可能性是否存在,只要调查当天发生故障时该区域进行的相关作业就可以。通过检查历史作业记录,发现发生故障时并没有类似的操作。并且故障时,发现Rack10和Rack11 remoteI/O 工作正常。因为所有的rack是前后串接,所以就说明通信电缆是没有问题的。至于终端电阻,标准配置为82欧姆,与处理器扫描器处的终端电阻相等。终端电阻大小选择与通信波特率、通信距离以及处理器的版本系列号等因素有关。终端电阻是为了消除在通信电缆中的信号反射,保证信号的通讯质量。在remote I/O链路通信过程中,有两种原因导致信号反射:阻抗不连续和阻抗不匹配。阻抗不连续,信号在传输线末端突然遇到电缆阻抗很小甚至没有,信号在这个地方就会引起反射。这种信号反射的原理,与光从一种媒质进入另一种媒质要引起反射是相似的。消除这种反射的方法,就必须在电缆的末端跨接一个与电缆的特性阻抗同样大小的终端电阻,使电缆的阻抗连续。由于信号在电缆上的传输是双向的,因此,在通讯电缆的另一端可跨接一个同样大小的终端电阻。引起信号反射的另个原因是数据收发器与传输电缆之间的阻抗不匹配。这种原因引起的反射,主要表现在通讯线路处在空闲方式时,整个网络数据混乱。要减弱反射信号对通讯线路的影响,可以通过在两端跨接两个匹配的终端电阻来消除。前两次出现故障时,均是更换了终端电阻,给故障机架进行断电,然后上电复位后上述故障现象消失。作为一个功率为0.5W的金属镀膜的电阻,才更换4个月左右的时间就会坏,这种可能性还是很小的,并且为什么2008年之前十几年了没有坏,最近今年却连续“坏了”3次。所以从某种程度上来说,这三次故障和终端电阻没有什么直接的关系。还存在更深一层次我们没有发现的根本原因。每次更换终端电阻不能解决根本问题。

如果故障远程I/O 机架适配器ASB模块自身不稳定,会造成这种故障。ASB 模块本身就是介于故障远程I/O 机架与处理器之间。以串行方式接收来自处理器的数据和向处理器发送数据;支持半槽、单槽,二槽I/O寻址,扫描机架里的槽位信息。基于前面详细列举的5个故障信息,都足以说明是该适配器 ASB 模块出现了故障。该5种故障现象与ASB 模块的功能是完全匹配的。第5个故障现象就说明了问题在于其中某一个remote I/O,否则我们还会花更多的精力和时间去排除链路上的其他设备,或者处理器或者UPS电源等;现场的输入信号均为1,但是输入卡的信号无法发送到处理器,导致程序中对应的输入点为0;程序中通过逻辑运行的输出值与现场输出卡对应的输出点的状态不相匹配,如程序中输出为1,现场输出卡却为0;更直观的是捕捉到了ASB模块的故障诊断灯出现了绿色闪烁这一现象,说明问题的确是出在ASB 模块;第4个故障现象也说明了就是该Rack7和Rack10出现了fault,三次故障时均有该警报出现在程序中;综合对以上5个故障信息的分析,基本上我们可以得出故障就位于已经使用了十几年的适配器 ASB 模块上。至于ASB 模块的故障是何引起,我们调查了这三次故障的共同历史背景信息,大概判断可能是由于室内工况温度较高,导致ASB模块某些电子元件受高温老化,工作稳定性下降。目前室内冷凝器工作正常,温度控制恢复正常。

4 故障解决方案

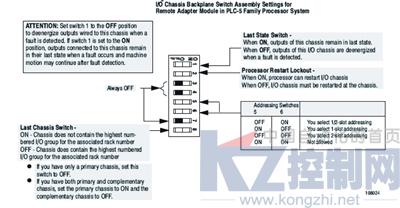

故障原因确定后,接下来的工作就是解决该故障。考虑到之前室内工况温度较高,并且ESD 系统的重要性以及不影响生产的前提下在线更换ESD系统卡件的复杂性,现场计划更换ASB 适配器模块,同时一起更换已经使用超过17年的机箱和电源模块,确保ESD系统工作的高度可靠性和稳定性。由于AB产品不支持热插拔作业,所以该工作必须在远程I/O机架完全断电的前提下才能进行;并且现有的新的ASB 适配器模块均是E系列版本,在线使用的是D系列版本。换上新的机箱和ASB模块,不能确定处理器能够扫描到rack7和rack10。不同版本的硬件开关组态又有不同的标准,如果硬件开关组态不正确,将会导致ESD 系统无法工作。

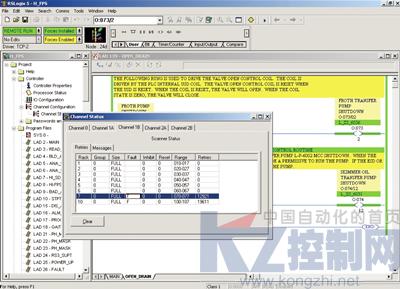

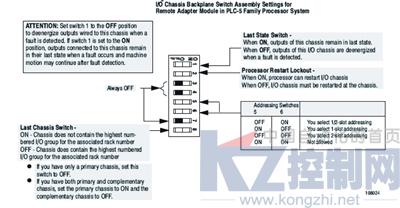

图4 机架背板开关组态设置方法

鉴于以上3点考虑,得出该项工作有3个最大的技术难点:

(1)保证整个机箱断电后,生产和设备运行不能受到影响。因为断电后,会导致此机箱内所有I/O置0,从而导致全厂区关停。

(2)由于ASB模块系列版本号升级后,其中硬件开关组态标准发生了变化。机箱母板和ASB 模块等的硬件开关设置比较复杂。

(3)如果换上去新的ASB模块,出现处理器无法扫描到这张卡件的情况,就必须得在PLC程序中将其模式切换到PROGRAM来进行AUTO CONFIGURE,这样就会出现整个ESD系统输出置0,全厂区关停。这个风险我们必须考虑并准备有控制措施。

针对以上3个技术难题,我们的解决方案是:

(1) 为了保证生产的稳定和连续,对于输入信号,我们可以在PLC 程序中进行逻辑强制和旁通,对于输出信号,由于失电,对于比较重要的关断阀,可以在现场进行手动强制打开;对于比较重要的需要一直运转的马达联锁信号,可以在MCC开关柜里面将继电器进行临时跳接。对于消防泵,由于失电,可能会误启动,可以将其中切换到OFF状态,现场守候。为了保证不遗漏任何一个输入输出点,打印出来所有I/O点,核对每一个点并和操作一起检查其旁通、逻辑强制等措施。同时,由于该区域保护系统已经临时失效,需要有专门人员进行巡检,并随时与中控沟通。

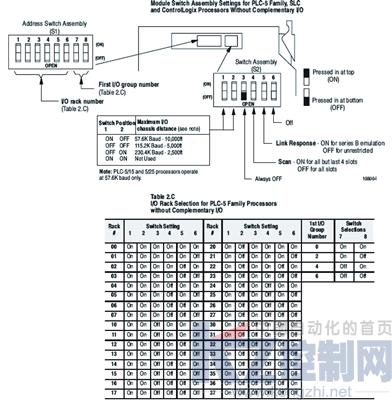

(2) 严格按照AB 手册对其进行硬件开关组态设置。其设置方法如图4图5所示。其中图4为机架背板开关组态设置方法,图5为ASB模块S1&S2开关组态设置方法。

(3)通过认真研究AB手册以及和Rockwell 厂家沟通,最终确认,如果是增加或者减少一个机箱的话,的确要在PROGRAM的模式下进行AUTO CONFIGURE,将会导致整个ESD系统关停。我们本次作业时更换ASB模块,没有改变其在remote I/O通讯链路上的rack地址,也没有增加或减少机架,不需AUTOCONFIGURE。在验证该结论的过程中,所投入的精力最多,也是当时最难确定的。

最终落实以上3个技术方案后,于2010年3月30日在连续生产的前提下,成功地对更换了故障远程I/O机架的机箱,ASB和电源模块。至今,ESD系统工作正常,没有出现类似故障。

图5 ASB模块S1&S2开关组态设置方法

5 结论

ESD系统再没有出现类似故障,说明故障得到彻底解决,也证明只要有正确的方法,深入细致的故障诊断和充分的准备,在不停输的情况下可以做到在线更换AB PLC-5 远程I/O 机箱卡件。

参考文献:

[1] Cat. No 1771-ASB Series D Remote I/O Adapter Module User Manual,ALLEN-BRADLEY[Z].ROCKWELL INTERNATIOANL COMPANY, 1995

[2] Cat. No 1771-ASB Series E Remote I/O Adapter Module User Manual,ALLEN-BRADLEY[Z].ROCKWELL INTERNATIOANL COMPANY, 2000

[3] PLC-5 Family Programmable Controllers Hardware Installation Manual,ALLEN-BRADLEY[Z].ROCKWELL INTERNATIOANL COMPANY, 2000

[4] Data Highway/ Data Highway Plus/ Data Highway II Cable InstallationManual, ALLEN-BRADLEY[Z].ROCKWELL INTERNATIOANLCOMPANY, 1994

黄若平(1982-)

男,湖北荆州人,本科,2005年毕业于长江大学自动化专业,工学学士学位,现任中海油崖城气田高级仪表师,主要从事于作业公司仪表和控制系统的现场技术工作。

王回绥(1984-)男,甘肃静宁人,本科,现任中海油崖城气田中级仪表师,主要从事于作业公司仪表和控制系统的现场技术工作。

摘自《自动化博览》2011年第十一期

|

.jpg)