- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 乐清电厂旁路系统控制策略分析和参数整定计算 技术领域 变频器 行业 简介 内容  缪盛华(1962-)

缪盛华(1962-)

男,浙江苍南人,工程师,大学,(浙能乐清发电有限责任公司,浙江 温州 325609) 从事火力发电厂生产管理工作。

摘要:文章首先分析了乐清电厂#1机组旁路控制系统及其控制策略,最后提出了旁路控制系统变参数运行的整定和计算的方法,为600MW旁路纳入DCS系统中应用组态的新建同类机组提供参考。

关键词:旁路;控制策略;参数整定Abstract: In this paper, analysis of by-pass control system and its control strategies of #1 unit in YueQing Power Plant are given. The method of parameters tuning and setting is proposed for by-pass control system. It provides references for fitting 600MV by- pass system into DCS for newly-built similar unit.

Key words: By-Pass;Control Strategy;Parameters tuning

1 系统概述

乐清发电厂#1机组为600MW超临界燃煤机组,锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用四角切圆燃烧方式。汽轮机采用上海汽轮机有限公司制造的超临界、一次中间再热、三缸四排汽、单轴凝汽式汽轮机。DCS采用北京ABB Bailey控制有限公司制造的Symphony控制系统。

汽机高低压旁路系统采用两级串联旁路,高旁容量是在额定压力和温度下的35%BMCR流量,低旁容量是35%BMCR流量。旁路系统设备采用CCI公司产品,高压、低压旁路两级串联布置。旁路系统控制功能在DCS系统中实现。高压旁路从汽机入口前主蒸汽联络管接出,经减压、减温后接入冷再蒸汽管道。低压旁路分为两路,从汽机中低压缸入口前再热蒸汽支管接出,经减压、减温后接入凝汽器。

2 旁路系统控制策略分析

旁路系统是与汽轮机并联的蒸汽减温减压系统,其主要功能是协调锅炉所产生的蒸汽与汽轮机用汽量间的平衡。在各种启动工况,如冷态启动、温态启动、热态启动和极热态启动中,使蒸汽温度和金属温度相匹配,缩短机组启动时间。当汽轮机发生故障时,可采用停机不停炉的运行方式;或电网故障时,机组带厂用电运行,有利于尽快恢复供电,缩小事故范围。另外,保护布置在烟温较高区域的再热器,防止再热器干烧以至破坏。下面具体分析乐清电厂高压旁路和低压旁路控制策略及其在DCS中的实现。

2.1 高压旁路控制策略分析

2.1.1机组启动阶段

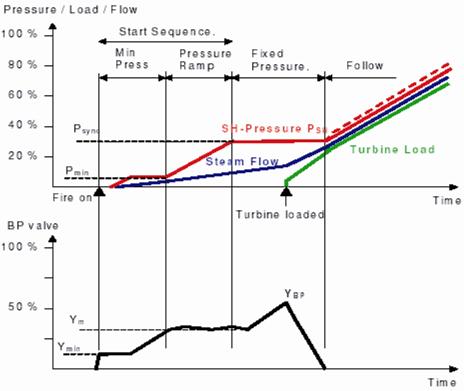

冷态启动时,锅炉无压,压力设定值在最小压力Pmin(设为1MPa)。锅炉点火后,主汽压力为零,PV-SP<0(PV过程变量,SP设定值),高旁减压PI调节器输出为0,高旁无法打开,为了疏水和蒸汽通路,以维持一定的锅炉蒸汽流量,必须通过一个最小开度Ymin强制打开高旁阀,具体组态为:当最小压力模式时,M/A切至跟踪,跟踪量为Ymin,这样,当锅炉点火初期,主汽压力少于最小压力设定值时,使高旁减压阀开至一个最小开度Ymin并保持,以上为最小开度控制阶段。

随着锅炉燃烧的加强,当主汽压力超过最小压力Pmin后,进入升压阶段。在此先介绍压力设定值的形成过程,压力设定值PI调节器的SP为高旁减压控制站输出(即高旁减压开度指令),PV为最大开度设定值Ymax,当升压初期,高旁减压开度指令<最大开度设定值Ymax,这样会使PI调节器输出越来越向负值偏离,压力设定值一直<0,为了消除这情况,在PI调节器的减闭锁连接一个RS触发器,S接高旁减压开度指令<2%接点,R接高旁减压开度指令>Ymax接点,使压力设定值一直保持不变,直到高旁阀开度指令Yset超过定值Ymax,压力设定值才以一定速率逐步增大。回过头来再分析升压阶段高旁减压控制站和高旁减压PI调节器的工作情况,由于压力设定值一直不变,随着锅炉燃烧率的提高,△P=主汽压力P-压力设定值,不断增大,PI调节器输出同时增大,当高旁阀开度指令Yset超过定值Ymax时,压力设定值PI调节器减闭锁信号消失,调节器正常工作,压力设定值随着Yset的增大而一定的速率增大,压力设定值的增大的结果会使△P减少,从而抑制了高旁阀开度指令Yset的增加,即主汽压力P↑→△P↑→Yset↑→压力设定值↑→△P↓,压力设定值PI调节器与高旁减压PI调节器相互作用,从而使阀位控制在Ymax附近波动,相当于压力设定值跟踪主汽压力,这一阶段也可以理解为最大阀位控制。从图1可知,Pressure Ramp阶段的阀位曲线基本不变。

当主蒸汽压力升到并网压力Psync时,由启动方式进入定压方式。压力设定值保持当前值,实现无扰切换。在定压方式下,压力设定值可以由操作员设定,并加速率限制块抑制过快的变化,增速率=0.1/s,减速率=0.1/s。

当汽机开始冲转后,当汽机带负荷后,高旁阀将由于△P降低而自动关,当高旁阀全关后,进入为滑压方式,压力设定值跟随实际值。

再启动工况下,压力设定值跟随实际值(只允许以一定的速率减),锅炉起压后,旁路阀打开,如果蒸汽压力小于并网压力,则进入升压阶段;如果蒸汽压力大于并网压力则进入定压方式。如图1所示。

图1 启动和升负荷过程高压旁路系统曲线2.1.2机组升负荷阶段

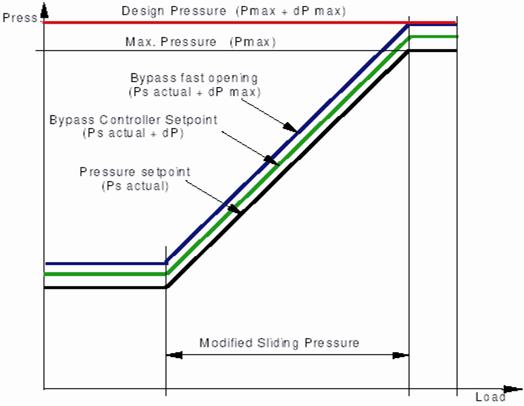

在升负荷阶段,蒸汽全部进入汽机,旁路阀全关,滑压方式触点接通,压力设定值跟随实际压力值,变化速率根据实际压力值不同而变化。同时压力偏置块加在设定值上,以确保旁路阀全关。压力偏置可由运行设置,默认值为0.8MPa,如果主蒸汽压力大于设定值加偏置,旁路阀将打开,切回到定压方式。如图2所示。

图2 升负荷过程高压旁路压力设定曲线2.2 低压旁路控制策略分析

2.2.1低压旁路阀压力控制

汽机未带负荷阶段,低旁处于最小压力控制,最小压力设定值可以由运行人员修改增加。在带负荷阶段,低旁压力设定值是汽机负荷的函数。

PI控制器根据再热蒸汽压力和设定值的偏差计算低旁阀开度指令。每个低旁阀设有一个M/A站。在两个低旁阀均为手动时,控制器切手动,并跟踪最大阀位。低旁阀的开度受蒸汽流量(至凝汽器)的限制。凝汽器保护动作将使低旁阀快关,并切为手动。

2.2.2低压旁路减温阀控制

根据再热蒸汽温度、再热蒸汽压力和低旁阀开度,依据热平衡原理和内插器计算焓值,从而计算出低旁喷水阀开度指令(有关计算方法见后)。保证低旁出口温度不超过规定值。温度控制器设有手操站。低旁阀打开(开度>2%)时减温阀控制切为自动。低旁阀关闭(开度<2%)时,减温阀关闭并切为手动。

3 旁路控制系统参数设置及其整定计算

由于旁路控制系统需要在机组不同工况和参数下投运,因此控制系统参数变化范围比较大,需要在不同工况下采用变参数的方法整定系统参数。

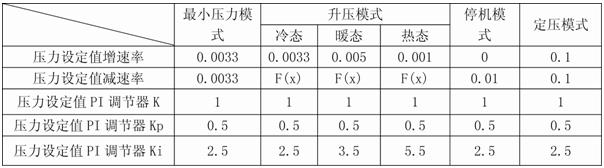

3.1 不同工况下的变参数设置

从旁路启动到升负荷,控制系统经历不同的工况,为了冷态启动、温态启动、热态启动和极热态启动过程中实现无扰切换,缩短启动时间,控制系统进行变参数设置,用最小压力模式,升压模式,停机模式,定压模式等触发信号作为切换模块的选择开关,给压力设定值加以增减速率限幅,利用ADAPT适配器对PID的参数进行调整,以下例举高旁PID和SP的变参数设置,见表1。

表1 高旁PID和SP的变参数设置

3.2 应用抗积分饱和

设置PID为抗积分饱和和恢复限制,当控制输出达到饱和时,这种限制类型可防止积分作用进一步加深前馈信号和比例作用部分引起的饱和。当过程变量和设定值之间的偏差减小时,控制输出立即离开饱和值,减小了系统超调的可能性。

积分限制 = (规定的限制-前馈信号-比例信号-比例部分)

比例部分 = K×KP×(SP-PV) (反向作用)

比例部分 = K×KP×(PV-SP) (正向作用)

3.3 利用内插器计算焓值

在低旁减温阀指令计算中要用到蒸汽的焓值,通常的做法用公式来计算,并且用到大量的参数,参数的整定在调试中会花费一定的时间,为了优化方案,采用了六个内插器INPOL组成一个大的查询表,因为蒸汽的焓值是由蒸汽的温度和压力两个参数所决定的,查出蒸汽的温度和压力,就可利用内插器功能码求出相应的焓值。

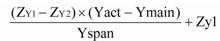

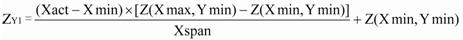

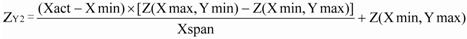

内插输出值=

其中,

Xact 为 X的实际值;

Xmin 为 紧靠X实际值前的列的X值;

Xmax 为 紧靠X实际值后的列的X值;

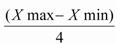

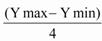

XSpan 为 两列之间X值的范围Xspan= ;

;

Yact 为 Y的实际值。

Ymin 为 紧靠Y实际值下的行的Y值;

Ymax 为 紧靠Y实际值上的行的Y值;

YSpan 为 两行之间Y值的范围,Xspan= 。

。

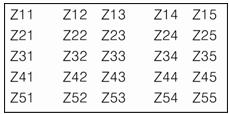

取低旁蒸汽压力的范围为0.2~5MPa表压,低旁温度t的范围为180~540℃,X最小值为180,X最大值为540。Y最小值为0.2,Y的最大值为5。则相应的Z输入标示见表2。

表2 内插器用的5×5矩阵

4 结束语

乐清电厂旁路控制系统设计合理精巧,软件功能完善,将旁路控制系统整合在DCS中实现,具有组态方便、维护便利,监控参数完整,同时节省了大量投资。特别是依据热平衡原理和内插器计算低压旁路蒸汽焓值方法设计的低压旁路温度控制系统有效的控制了低压旁路后压力、温度,保证了旁路系统的顺利投运,并使机组启动的安全性和经济性得到了提高,该旁路系统的控制策略可为同类机组提供参考。

其他作者:

郑君初(浙能乐清发电有限责任公司,浙江 温州 325609)

编号:080531

.jpg)