- 企业简介

-

毕孚自动化设备贸易(上海)有限公司是德国倍福自动化有限公司(Beckhoff)在中国的全资子公司,作为中国区总部落户于上海市北高新产业园区。倍福公司总部位于德国威尔市,是一家从事工业自动化产品研发和生产的高新技术企业。公司所生产的工业 PC、现场总线模块、驱动产品和TwinCAT自动化软件构成了一套完整的、相互兼容的控制系统,可为各个工控领域提供开放式自动化系统和完整的解决方案。经过30多年的发展和努力,倍福已在世界各地设立30多家分支机构,加上全球的合作伙伴,业务遍及70多个国家和地区。

- 公司类型:供应商

- 联系方式

-

- 德国倍福自动化有限公司

- 毕孚自动化设备贸易(上海)有限公司

- 上海市静安区汶水路299弄9-10号,市北智汇园4号楼

- 详细地图

- 电话:+ 86(0)21 / 66 31 26 66

- 传真:+ 86(0)21 / 66 31 56 96

- Email:info@beckhoff.com.cn

- 网址:www.beckhoff.com.cn

- 销售:sales@beckhoff.com.cn

- 支持:support@beckhoff.com.cn

- 售后:service@beckhoff.com.cn

- 技术支持

- 热线: 400-820-7388

- 非节假日:9:00 - 17:30

- 案例详细

-

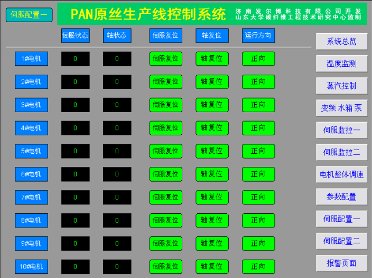

标题 高性能碳纤维原丝生产控制系统开发 技术领域 工业以太网 行业 简介 内容 摘要:在分析碳纤维原丝生产工艺的基础上,在基于 PC 控制的 TwinCAT 平台上采用高速以太网 EtherCAT 开发了一套新型碳纤维原丝生产控制系统。现场运行表明,该系统在温度、压力、速度控制上都极为精确,性能稳定。

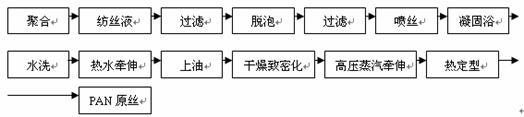

关键词:碳纤维;PAN原丝;TwinCAT;EtherCAT计算机控制系统碳纤维是指化学组成中碳元素占总质量 90% 以上的纤维。碳纤维具有比强度、比模量高等优异性能,在尖端科技领域备受青睐,如宇宙飞船、人造卫星、导弹等;同时,在一般工业领域也得到了广泛应用,如体育器材、建材、运输车辆等,其中 PAN(聚丙烯腈)基碳纤维占有市场主导地位。PAN 基碳纤维的生产是一个复杂的工艺过程,主要分为 PAN 原丝制备和 PAN 原丝碳化两大部分。优质 PAN 原丝是制造高性能碳纤维原丝的必要条件。 PAN 基碳纤维原丝生产流程示意图如图 1 所示。

图1 PAN 基碳纤维原丝生产流程碳纤维原丝生产过程中的工艺参数如温度、压力和速度等需要精确的控制,一般控制系统难以满足这种工艺要求。为了开发高性能碳纤维用原丝,我们将 Beckhoff 基于 PC 的 控制系统引入到高性能 PAN 基碳纤维原丝的生产中。

1 系统设计开发

1.1 总体要求

根据工艺要求,本碳纤维用原丝生产线共有 24 个温度点、2 个压力点、2 台三相异步电机和 19 台伺服电机构成。系统功能要求:(1)可自由设置温控温度,具有外部手动输入和自整定 PID 参数功能;(2)可自由设置所需的压力功能;(3)各温控点和压力点要求有越上下限报警功能;(4)伺服电机具有独立启停、独立测速、独立正反转、整体启停、整体调速和异常报警功能。1.2 硬件设计

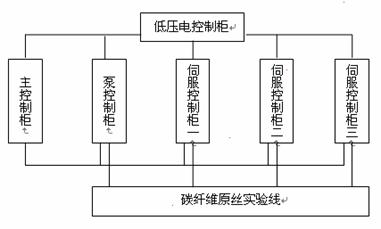

系统根据碳纤维原丝生产工艺要求及现场环境将硬件设计分为 6 个控制柜,分别是低压控制柜、主控制柜、泵控制柜、伺服控制柜一、伺服控制柜二和伺服控制柜三,各控制柜连接示意图如图 2 所示。

图2 系统控制柜连接示意图

在主控柜中安装有 Beckhoff 12 英寸 DVI/USB 型控制面板 CP6901、CPU 模块CX1020 及各种 I/O 模块,以实现对现场各种信号的监测和控制。泵控制柜中安装有 10 套泵控制系统,用以实现泵的启动和停止控制;此外还有 5 台固态继电器,用以实现对 5 个水箱的电加热温度控制。伺服控制柜一中安装有 2 台西门子 MM440 变频器,用以控制 2 台三相异步电机;以及 3 台基于 EtherCAT 的高性能 AX5000 系列伺服驱动器,用以控制伺服电机。伺服控制柜二、伺服控制柜三中分别安装了 4 /3 台 AX5000 系列伺服驱动器,用以控制伺服电机。

系统模块均采用 Beckhoff 产品,包括 CPU 模块 CX1020、CPU 电源模块 CX1100、藕合器 BK1120、EtherCAT(Beckhoff 用于控制和自动化技术的以太网)扩展端子模块 EK1110、总线末端端子模块 KL9010、数字量输入端子模块EL1008、数字量输出端子模块 EL2008、模拟量输入端子模块 KL3458、模拟量输出端子模块 EL4028 和温度端子模块 KL3314。

CPU 模块 CX1020 采用 Windows CE 5.0 操作系统,预安装有 Beckhoff 自动化软件 TwinCAT NC 的实时核。耦合器 BK1120 通过集成的 EtherCAT 接口(X1 IN)与 EtherCAT 总线扩展端子模块 EK1110 相连,下端的 EtherCAT接口(X2 OUT)用于连接基于 EtherCAT 总线的 10 台伺服驱动器和 19 台 AM 3000 系列伺服电机。

图3 EtheCAT 伺服驱动器1.3 软件设计

系统采用 Beckhoff 的 TwinCAT 自动化软件进行程序开发,TwinCA T将软 NC 与 PLC 结合在一起,形成一个功能强大的控制器,两个软件包之间的通讯是实时核内部的通讯,几乎没有延迟时间。TwinCAT PLC 作为实 PLC,允许在一台 PC 上实现 4 个“PLC”,每个PLC最多可运行 4 个任务(可以包括快速任务,最短循环时间为 85 微妙。PLC 程序可使用以下一种或多种符合 IEC 61131-3标准的语言编程:IL(指令表)、LD(梯形图)、FBD(功能块)、SFC(顺序功能图)、ST(结构化文本)和CFC(流程功能图)。TwinCAT PLC Control Visualization 用于上位机界面的开发,TwinCAT System Manager 负责管理 TwinCAT 软硬件系统,是 TwinCAT 系统的配置中心。PLC 系统的个数、PLC 项目的个数、轴的配置、I/O 通道的连接以及他们之间的映射等都在 TwinCAT 系统管理器中完成。

该系统软件功能框图如图 4 所示。

图4 系统软件功能框图1.3.1 系统登录

电源模块 CX1100 送电后,启动操作系统和 TwinCAT 平台并加载 PLC 程序,PLC 程序加载完成后将显示【系统登录】页面。在【系统登录】页面中输入密码,然后点击【登录】,如果密码输入正确,则进入【系统总览】页面;如果密码输入错误,则重新输入。1.3.2 蒸汽控制

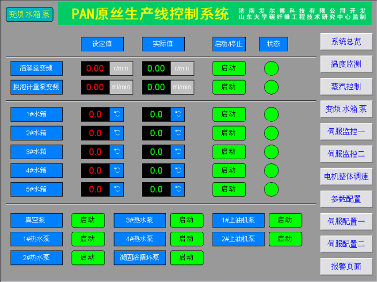

在【蒸汽控制】页面中,包括蒸汽加热控制和蒸汽压力控制两部分。蒸汽加热控制在【设定值】中输入所需温度后,点击【启动】,系统快速升温,达到设定温度的 80% 后转入 PID 闭环控制,然后缓慢升高至设定温度。蒸汽控制界面如图 5 所示。

图5 蒸汽控制界面1.3.3变频 水箱 泵控制

在【变频 水箱 泵】页面中,分为变频电机控制、水箱加热控制和泵控制三部分。变频电机控制部分,在【设定值】中输入需要的参数后,点击【启动】即可启动电机。此外,还设有多个状态指示灯,以实时监视变频器运行状态,出现故障时,状态灯会变为红色。水箱加热控制采用固态继电器控制的电加热方式,控制原理与蒸汽加热相同。【变频 水箱 泵】控制界面如图6所示。

图6 变频 水箱 泵控制界面1.3.4 参数配置

蒸汽加热、水箱加热和蒸汽压力控制的报警上下限及 PID 控制参数均可在【参数配置】页面中进行设置。蒸汽加热和水箱加热的 PID 控制参数既可外部手动输入,也可通过系统自动整定获取。蒸汽压力 PID 控制参数只能外部手动输入。1.3.5 伺服电机控制

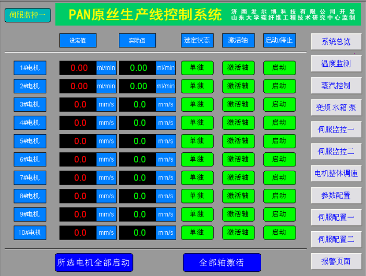

伺服系统由 10 台基于高速以太网 EtherCAT 的 AX5000 系列单轴和双轴伺服驱动器来驱动 19 台 AM3000 系列同步伺服电机。在进行伺服电机启动操作前,必须保证【伺服配置】中【伺服状态】和【轴状态】处于正常状态(正常状态下【伺服状态】为“16#D012”或“16#D013”,【轴状态】为“16#0”),若状态异常,则点击相应的复位按钮(【伺服复位】或【轴复位】)以消除异常。在【伺服监控】中先点击【轴激活】,使轴处于可用状态,然后再点击【启动】,来启动伺服电机。为了保证伺服电机的安全,现场安装有 5 个急停开关,用于故障时伺服电机的整体急停。伺服电机控制示意图如图7所示,伺服配置示意图如图8所示。

图7 伺服电机控制示意图

图8 伺服电机配置示意图1.3.6 报警输出

系统对碳纤维生产过程进行监控,若生产过程中出现故障,则系统自动报警,相应的状态灯变为红色,且主控柜上的报警装置发出声光报警。报警输出包括蒸汽加热温度越上下限、水箱加热温度越上下限、蒸汽压力越上下限、伺服电机故障和急停开关报警。1.4 系统特点

整个系统采用模块化设计,卸挂方便,扩展能力强,运行可靠。系统以 Windows CE 5.0 为操作系统,界面为用户所熟悉,以功能强大的 TwinCAT 为自动化软件,编程语言符合 IEC 61131-3 标准,程序可移植性强,并且采用了可视化编程,具有良好的人机界面。

CX1020 的强大处理能力,使得将 HMI、运动控制、温度控制、逻辑控制等功能集成在一个平台成为可能,系统的可靠性和稳定性得到保障。高速工业以太网 EtherCAT 总线和基于 EtherCAT 总线的伺服驱动器 AX5000 系列和高速伺服电机 AM3000 系列的应用,可以为设备进一步扩展留下足够空间。Ethernet 接口和 Windows 操作系统也为远程维护带来了极大的方便。2.现场运行

本系统已在山东大学碳纤维工程技术中心的合作单位投入使用。现场运行结果表明:温度压力控制响应速度快,控制精度高;电机运行平稳,噪声小,牵伸比控制精确;具有友好的人机界面,调节灵活方便;系统设计合理、可扩展性好、稳定性高,达到设计要求,并制备出了高性能原丝。3.结语

基于 PC 的控制系统简化了工厂自动化的体系结构,将控制、通信、人机界面全部整合为一体,运行于嵌入式 PC 中,与传统的 PLC 系统相比,在灵活性和开放性方面占有更大的优势。在此基础上开发的碳纤维生产控制系统稳定性更好、控制精度更高,更适宜于高性能碳纤维的生产。

.jpg)