- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 变频器在活塞式空压机中的应用 技术领域 行业 石油天然气 简介 内容  安军强(1972-)

安军强(1972-)

男,高级程序员,工程师,(河北科技大学,河北 石家庄 050054),研究方向为PLC、变频器及工业控制。

摘要:本文介绍了变频器在活塞式空压机中的应用。

关键词:变频器;活塞式空压机Abstract: This paper introduces the application of inverter in the compressor.

Key words: Inverter;Compressor

1 引言

张家口煤矿机械厂是我国煤炭机械行业中的一类大型骨干企业,其空压机站由3台132kW的活塞式空压机组成,为全厂提供压缩空气,其地位非常重要,同时能耗巨大。因此在2005年5月,该厂对原系统的一台空压机进行了变频改造,引入闭环控制和变频调节,使节电率达到了29%,同时也提高了控制系统精度,并使该空压机站的控制系统达到先进水平。

2 空压机运行工况分析

人们通常用的都是活塞式空压机,活塞在气缸内作往复运行,从而使气缸内气体容积发生变化,并与气缸内气阀作相应的开闭动作配合,通过吸气、压缩、排气等动作,将无压或低压气体升压,输出到储压罐内。压力控制采用上、下限控制方式,就是当空压机气缸内压力达到设定值上限HH时,空压机通过本身的油压关闭进气阀,电动机卸荷运行,此时不产生压缩空气,电机处于空载状态;当压力下降到设定值下限HL时,空压机打开进气阀,产生压缩空气。这种运行方式存在极大的能量浪费:

首先,这种控制方式存在压力波动,要使压力波动不影响使用,就得把压力低限设为用气设备可正常使用的最低压力HL,假设在此压力下空压机满负载消耗的功率为PL。试验证明,当空压机满负载运行、排气压力在某一范围内波动时,其输入功率P与排气压力H满足如下关系:

P = PL ×(H / HL)

即空压机驱动轴上所需要的轴功率P与排气压力H成正比。这样,在实际运行中,由于用气量的变化,空压机排气压力始终高于等于HL,导致空压机在带载运行时,其消耗功率都高于等于PL。

其次,当空压机气缸内压力达到设定值上限HH时,电机卸荷,转为空载运行,此时其用电量为满负载的30%~60%左右,这部分电能被白白的浪费。

也正是由于这种上、下限位式两点控制,导致当用气量与额定产气量相差较大时,空压机会频繁的卸载和加载,对电动机、空压机和电网造成很大的冲击。

由以上分析可以看出,当用气量与额定产气量相差较大时,如果用变频器控制电机的转速,把排气压力设为HL,使空压机产气量随用气量的变化而变化,既维持了排气压力的稳定,又避开了电机的空载运行,节能潜力非常可观。

3 空压机闭环控制方案

笔者采用以空压机输出压力为控制对象的闭环控制方案。经压力传感器取出的反馈信号,送至PID调节器,与预置的压力给定信号相比较,经PID调节后的4~20mA信号接至变频器的给定端,调节空压机的工作频率和转速。当送气管网压力低于压力给定时,PID输出控制信号将提高变频器输出频率,否则将降低变频器输出频率,直至送气管网压力与设定的压力给定值相等。其系统框图如图1所示。

图1 空压机闭环控制系统图4 设备选型及电气实现

空压机的械特性有些特殊,选择变频器应基于以下两点:

(1) 空压机的机械特性具有恒转矩性质,且其飞轮力矩大,需要有较大的起动转矩,所以选择变频器不能选择一般风机泵类变频器,必须选择恒转矩类变频器。

(2) 变频器要有PID调节功能,否则就必须加外置PID调节器,不但会增加投资成本,还会降低系统可靠性。

由此,笔者选择了ABB ACS800变频器,该系列变频器具有以下突出特点:

① 采用了直接转矩控制技术(DTC),自起动快,起动转矩大,最大起动转矩可达到200%的额定转矩;

②快速的阶跃转矩上升,上升时间小于5ms;

③ 通过磁通优化,可使变频器和电动机总效率提高1%~10%,同时还可降低电动机噪声;

④内置PID控制器,且PID参数可自调整,节约了用于闭环控制的附加成本;

⑤方便灵活的软件组态功能,通过调用预置的应用宏,完成标准变频器功能的设定。

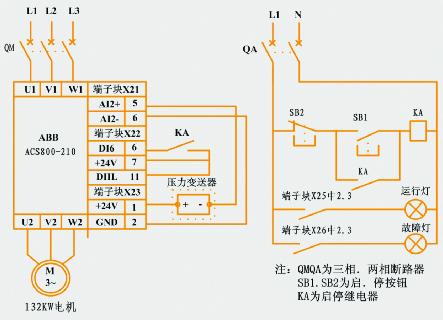

由ABB ACS800-210变频器组成的闭环控制系统电气原理图如图2所示。

制作控制柜时,要把变频器控制盘安装到控制柜的面板上,既可以方便地设定送气压力,又可以观察变频器输出频率、电流和送气管网实际压力等信息。

5 变频改造中应注意的问题

(1) 电机的散热问题。电机变频运行后,转速降低,装在电机轴上的散热风扇转速同样降低,电机的散热效果变差。

(2) 空压机的润滑问题。空压机的转速越低,润滑油的耗量也就越小,其润滑效果越差。

(3) 系统压力设定问题。由运行工况分析可知,空压机的排气压力越高,所需的电机轴功率越大,电机耗电也就越多,所以在满足生产工艺的要求下,压力设定值要尽可能的低一些。

图2 空压机闭环控制电气原理图针对以上问题,笔者综合节能效果和空压机的机械特性,考虑了多种方案,最后把系统压力设定为0.6MPa,把变频器运行频率下限设定为28Hz,这样,既能满足空压机散热和润滑的需要,又能最大限度的降低电能损耗。

6 节能效果及综合效益分析

改造前,空压机经常是加载2min,卸载2min,加载运行时电流为230A,卸载运行时电流为110A。改造后,空压机运行频率经常在30Hz~40Hz之间,运行电流平均为120A,基本上没有卸载时间。空压机平均每天工作16小时,每月工作26天。假定电机功率因数为0.85,空压机每月用电量W计算如下:

W前=P×16×26/1000

=30.5UI×0.85×16×26/1000

=1.73×380×(230×0.5+110×0.5)×0.85×16×26/1000

=37998 kWh

W后=1.73×380×120×0.85×16×26/1000

=27895 kWh

每月节省电量=W前-W后

=37998-27895

=10103 kWh

按每度电0.6元计,每月可节省电费=10103×0.6=6061.8(元)

整套空压机系统改造费用10万元左右,约一年半就能收回设备投资。

空压机变频改造后,还具有以下优点:

(1) 电动机软启软停,对电机、空压机、电网的冲击大为减小,延长了设备的使用寿命,减少了设备的维修量和维护费用;

(2) 进一步完善了保护功能,如热保护,过电流、过电压、欠电压、短路、缺相保护等功能;

(3) 操作简单方便,运行平稳,电机、空压机温升正常,噪音、振动减小;

(4) 空压机不再频繁的加载和卸载,供气压力稳定,提高了产品质量。其他作者:

张刚(1972-),男,讲师,研究方向为FCS、自动测控技术等。参考文献

[1] 韩安荣. 通用变频器及应用[M]. 北京: 机械工业出版社.

[2] 宛如意, 等. 空气压缩机系统的变频调速节能改造[J]. 变频器世界, 2001-4.

[3] ABB. ACS800固件手册[Z].

.jpg)